Im Kern dienen der Betrieb unter kontrollierter Atmosphäre und im Vakuum in Muffelrohröfen zwei Hauptfunktionen. Sie schützen Materialien vor unerwünschten chemischen Reaktionen, wie Oxidation, indem sie reaktive Gase entfernen. Sie schaffen außerdem eine hochspezifische und kontrollierte Umgebung, die erforderlich ist, um komplexe Reaktionen zu ermöglichen oder die gewünschten Endeigenschaften eines Materials zu erzielen.

Die Entscheidung für die Verwendung eines Vakuums oder einer spezifischen Gasatmosphäre ist nicht nur ein operativer Schritt; es ist eine grundlegende Wahl, die die chemische Umgebung Ihres Prozesses bestimmt. Diese Kontrolle ist der entscheidende Faktor zwischen der Herstellung eines hochreinen, hochleistungsfähigen Materials und einem kontaminierten, fehlgeschlagenen Experiment.

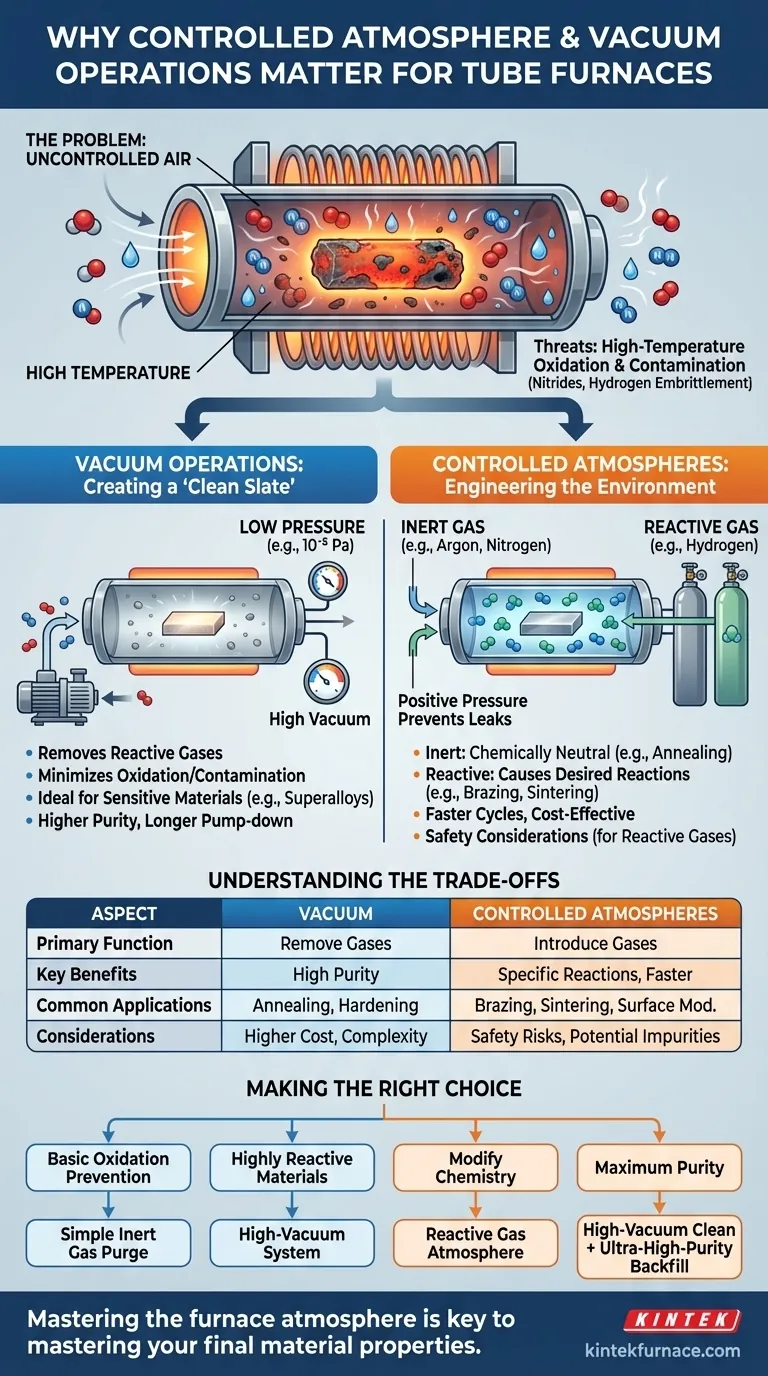

Das grundlegende Problem: Unkontrollierte Luft

Bei den in Muffelrohröfen üblichen hohen Temperaturen wird die eingeatmete Umgebungsluft zu einem hochreaktiven und verunreinigenden Mittel. Das Verständnis dieser Bedrohung ist der erste Schritt, um die Notwendigkeit einer atmosphärischen Kontrolle wertzuschätzen.

Die Bedrohung durch Hochtemperaturoxidation

Sauerstoff ist besonders bei erhöhten Temperaturen sehr reaktiv. Bei den meisten Metallen und vielen anderen Materialien führt die Exposition gegenüber Sauerstoff bei Wärmebehandlungstemperaturen zu schneller Oxidation, wodurch sich eine Oxidschicht bildet.

Dies ist nicht nur ein oberflächlicher Makel. Diese Oxidation kann die Abmessungen des Materials verändern, seine strukturelle Integrität beeinträchtigen und seine elektrischen oder chemischen Eigenschaften ruinieren.

Jenseits von Sauerstoff: Das Risiko der Kontamination

Luft besteht nicht nur aus Sauerstoff. Sie enthält Stickstoff (~78%), Wasserdampf und andere Spurengase.

Obwohl Stickstoff oft als inert betrachtet wird, kann er bei hohen Temperaturen mit bestimmten Metallen reagieren und unerwünschte Nitride bilden. Wasserdampf kann eine Quelle für Wasserstoff sein, was bei einigen Legierungen zu Wasserstoffversprödung führt, oder selbst als Oxidationsmittel wirken.

Erhalt der Materialintegrität

Die atmosphärische Kontrolle ist entscheidend für die Aufrechterhaltung der beabsichtigten Zusammensetzung Ihres Materials.

Prozesse wie die Entkohlung, bei der Kohlenstoff in Gegenwart von Sauerstoff von der Stahloberfläche entweicht, können das Material erweichen und seine Leistung beeinträchtigen. Eine kontrollierte Umgebung verhindert dies und gewährleistet saubere Oberflächen und den Erhalt der Masseneigenschaften des Materials.

Wie Vakuum und kontrollierte Atmosphären das Problem lösen

Durch das Entfernen oder Ersetzen der Umgebungsluft übernehmen Sie die Kontrolle über die chemische Umgebung. Dies wird auf zwei Hauptarten erreicht: durch Erzeugen eines Vakuums oder durch Einleiten eines spezifischen, bekannten Gases.

Vakuum: Erstellen einer „sauberen Weste“

Ein Vakuum ist die effektivste Methode, um die überwiegende Mehrheit reaktiver Partikel aus der Ofenkammer zu entfernen. In dieser „luftfreien“ Umgebung wird das Risiko von Oxidation und Kontamination drastisch minimiert.

Für einige Prozesse, wie das Durchhärten oder Vergüten, ist das Vakuum selbst die ideale Atmosphäre. Es bietet eine saubere, neutrale Umgebung, die verhindert, dass Reaktionen stattfinden.

Nicht alle Vakuums sind gleich

Die Wirksamkeit eines Vakuums wird durch seinen Druck oder „Vakuumgrad“ gemessen. Ein niedrigerer Druck bedeutet weniger Partikel und besseren Schutz.

Ein Grobvakuum (z. B. 10⁻¹ Pa) kann für einige Anwendungen ausreichen, aber die Verarbeitung hochreaktiver Materialien wie Superlegierungen oder technischer Keramiken erfordert ein Hochvakuum (10⁻³ Pa bis 10⁻⁵ Pa), um die erforderliche Reinheit zu erreichen.

Kontrollierte Atmosphäre: Die Umgebung gestalten

Manchmal erfordert ein Prozess die Anwesenheit eines bestimmten Gases. Hier werden kontrollierte Atmosphären, oft nach dem Evakuieren eines anfänglichen Vakuums, unerlässlich.

- Inertgase: Die Kammer wird mit einem nicht reaktiven Gas wie Argon oder Stickstoff wieder gefüllt. Dies erzeugt einen Überdruck, der das Eindringen von Luft physisch verhindert, während er chemisch neutral bleibt.

- Reaktive Atmosphären: Spezifische Gase werden absichtlich eingeleitet, um eine gewünschte chemische Reaktion hervorzurufen. Dies ist grundlegend für Prozesse wie Löten, Sintern und Oberflächenmodifikation, bei denen die Atmosphäre ein aktiver Bestandteil der Materialumwandlung ist.

Die Abwägungen verstehen

Die Wahl der richtigen atmosphärischen Kontrolle erfordert eine Abwägung zwischen technischen Anforderungen und betrieblicher Komplexität sowie Kosten. Es gibt nicht die eine „beste“ Lösung für alle Anwendungen.

Vakuum vs. Inertgas

Ein Hochvakuumsystem bietet die höchste Reinheit, ist aber mit höheren Ausrüstungskosten, längeren Zykluszeiten für das Evakuieren und komplexerer Wartung verbunden.

Eine Inertgas-Spülung ist einfacher, schneller und kostengünstiger. Sie erreicht jedoch möglicherweise nicht das Reinheitsniveau, das für die empfindlichsten Materialien erforderlich ist, da Spurenverunreinigungen in der Gasversorgung oder durch unvollständiges Spülen vorhanden sein können.

Der Mythos einer „perfekten“ Umgebung

Selbst in einem Hochvakuumsystem ist ein perfektes Vakuum unerreichbar. Eine Hauptquelle für Kontamination kann das Outgassing sein, bei dem Gase, die im Material selbst eingeschlossen sind, bei hohen Temperaturen freigesetzt werden.

Dies unterstreicht die Notwendigkeit von hochwertigen Materialien und ordnungsgemäßen Reinigungsvorgängen, da die Ofenumgebung nur ein Teil der Reinheitsgleichung ist.

Sicherheit und Prozesskomplexität

Die Verwendung reaktiver Gase, wie Wasserstoff für eine reduzierende Atmosphäre, bringt erhebliche Sicherheitsaspekte mit sich. Diese Systeme erfordern spezielle Gasbehandlungsgeräte, Sicherheitsverriegelungen und Belüftung, um Risiken wie Feuer oder Explosionen zu mindern.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der atmosphärischen Kontrolle sollte direkt von der Empfindlichkeit Ihres Materials und dem gewünschten Ergebnis bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Oxidationsprävention liegt: Eine einfache Inertgas-Spülung mit Argon oder Stickstoff ist oft ausreichend und kosteneffizient.

- Wenn Sie mit hochreaktiven Materialien (wie Titan oder Superlegierungen) arbeiten: Ein Hochvakuumsystem ist unerlässlich, um die Materialreinheit und -integrität zu gewährleisten.

- Wenn Sie die Materialchemie aktiv modifizieren müssen (z. B. Aufkohlen): Ein Ofen, der spezifische reaktive Gase handhaben kann, ist erforderlich.

- Wenn Ihr Ziel maximale Reinheit und Prozesswiederholbarkeit ist: Ein Hochvakuumzyklus zum Reinigen der Kammer, gefolgt von einer Rückfüllung mit Inertgas ultrahoher Reinheit, bietet die bestmögliche kontrollierte Umgebung.

Die Beherrschung der Atmosphäre in Ihrem Ofen ist der Schlüssel zur Beherrschung der Eigenschaften Ihres Endmaterials.

Zusammenfassungstabelle:

| Aspekt | Vakuumbetrieb | Kontrollierte Atmosphären |

|---|---|---|

| Hauptfunktion | Entfernt reaktive Gase, um Oxidation und Kontamination zu minimieren | Leitet spezifische Gase (z. B. inert oder reaktiv) ein, um die chemische Umgebung zu steuern |

| Hauptvorteile | Hohe Reinheit, verhindert unerwünschte Reaktionen, ideal für empfindliche Materialien | Ermöglicht spezifische Reaktionen, schnellere Zyklen, kosteneffizient für grundlegende Bedürfnisse |

| Häufige Anwendungen | Vergütung, Härten von reaktiven Metallen wie Superlegierungen | Löten, Sintern, Oberflächenmodifikation mit Gasen wie Argon oder Wasserstoff |

| Überlegungen | Höhere Kosten, längere Evakuierzeiten, erfordert Hochvakuum für Reinheit | Sicherheitsrisiken bei reaktiven Gasen, Potenzial für Spurenverunreinigungen |

Erzielen Sie Präzision in Ihrem Labor mit den fortschrittlichen Ofenlösungen von KINTEK

Haben Sie Probleme mit Materialoxidation oder inkonsistenten Ergebnissen bei Hochtemperaturprozessen? KINTEK ist spezialisiert auf die Bereitstellung maßgeschneiderter Hochtemperatur-Ofensysteme, die sich durch kontrollierte Atmosphäre und Vakuumbetrieb auszeichnen. Durch Nutzung unserer hervorragenden F&E- und Eigenfertigung bieten wir eine umfassende Produktlinie an, darunter Muffelrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden.

Egal, ob Sie mit reaktiven Metallen, Keramiken arbeiten oder präzise Gasumgebungen für das Löten und Sintern benötigen, unsere Lösungen gewährleisten hohe Reinheit, Wiederholbarkeit und Sicherheit. Lassen Sie sich nicht von atmosphärischen Herausforderungen von Ihren Innovationen abhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und eine zuverlässige Leistung für Ihre Laboranforderungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz