Ein Hochtemperatur-Rohrofen ist unerlässlich für die Herstellung von stickstoffdotiertem porösem Kohlenstoff (SNCB), da er eine versiegelte, sauerstofffreie Umgebung und die präzise Temperaturkontrolle bietet, die für die Durchführung eines komplexen zweistufigen Heizprofils erforderlich ist. Durch die Aufrechterhaltung einer schützenden Stickstoffatmosphäre ermöglicht der Ofen getrennte Vor-Carbonisierungs- und Aktivierungsphasen und stellt sicher, dass die chemischen Vorläufer vollständig reagieren, um ein stabiles, hochdotiertes Kohlenstoffgerüst zu bilden.

Kernbotschaft: Der Erfolg der SNCB-Herstellung hängt von der Fähigkeit des Ofens ab, ein bestimmtes „Wärmefeld“ zu stabilisieren. Diese Stabilität ermöglicht es Melamin- und metallorganischen Gerüst- (MOF-) Vorläufern, eine tiefe Wechselwirkung einzugehen – sie reagieren zuerst bei niedrigeren Temperaturen und aktivieren sich dann bei hoher Hitze –, was zu einem hohen Stickstoffgehalt und einer entwickelten hierarchischen Porenstruktur führt.

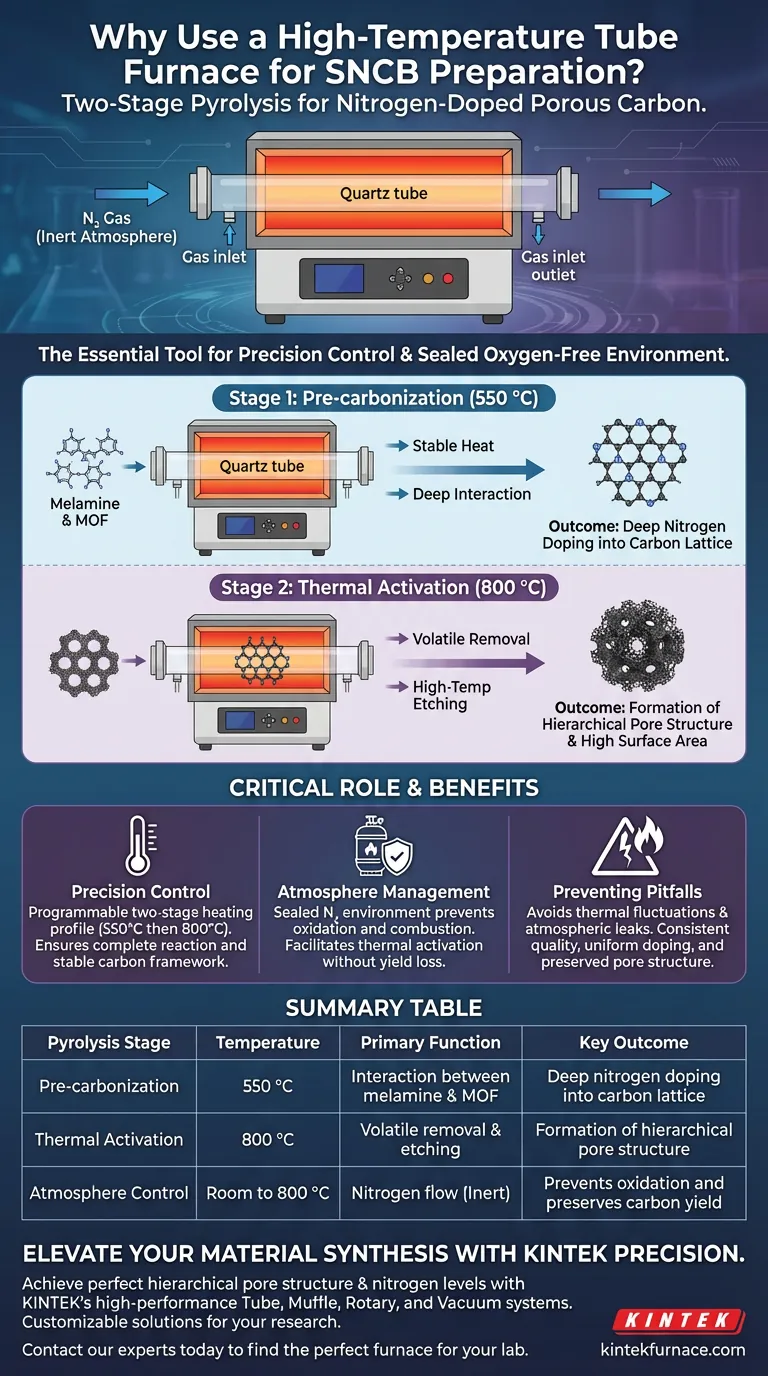

Präzise Steuerung des zweistufigen Prozesses

Durchführung der thermischen Rampenstrategie

Die Herstellung von SNCB ist kein einstufiger Heizvorgang; sie erfordert einen kalkulierten zweistufigen Ansatz. Der Rohrofen bietet die programmierbare Genauigkeit, um das Material zuerst bei einer Vor-Carbonisierungstemperatur von 550 °C zu halten, gefolgt von einem kontrollierten Aufheizen zur Hochtemperatur-Aktivierungsphase bei 800 °C.

Gewährleistung der Vorläuferreaktivität

Dieses spezifische thermische Profil ist darauf ausgelegt, die Wechselwirkung zwischen den Rohmaterialien zu maximieren. Die stabile Hitze stellt sicher, dass die Stickstoffquelle (Melamin) vollständig mit dem Kohlenstoffgerüst des MOF-Vorläufers reagiert.

Verfestigung des Kohlenstoffgerüsts

Durch die strikte Einhaltung dieser Temperatureinstellungen erleichtert der Ofen die tiefe Pyrolyse. Dies entfernt flüchtige Bestandteile mit der richtigen Geschwindigkeit und hinterlässt eine robuste, chemisch dotierte Kohlenstoffstruktur anstelle einer kollabierten oder amorphen Masse.

Die entscheidende Rolle des Atmosphärenmanagements

Verhinderung von Materialoxidation

Ein Rohrofen zeichnet sich durch die Aufrechterhaltung einer versiegelten, inerten Umgebung aus. Ein kontinuierlicher Stickstofffluss ist erforderlich, um die organischen Vorläufer vor Verbrennung zu schützen, die bei diesen Prozesstemperaturen sofort auftreten würde, wenn sie Sauerstoff ausgesetzt wären.

Ermöglichung der Hochtemperatur-Aktivierung

Während der 800 °C-Phase ermöglicht die inerte Atmosphäre die thermische Aktivierung, ohne die Kohlenstoffausbeute zu verbrennen. Diese Hochtemperaturphase ist für das „Ätzen“ des Materials verantwortlich und erzeugt die hierarchische Porenstruktur, die SNCB seine hohe Oberfläche verleiht.

Häufige Fallstricke bei der thermischen Verarbeitung

Das Risiko von Temperaturschwankungen

Wenn der Ofen kein stabiles Wärmefeld aufrechterhalten kann, ist die Reaktion zwischen Melamin und dem MOF inkonsistent. Ungenaue Temperaturen führen zu einer ungleichmäßigen Dotierung, bei der Stickstoff nicht gleichmäßig in das Kohlenstoffgitter integriert wird.

Folgen von Atmosphärenlecks

Die Dichtungsleistung des Rohrofens ist ein kritischer Schwachpunkt. Selbst geringes Eindringen von Sauerstoff während der Hochtemperatur-Aktivierungsphase (800 °C) verschlechtert die Porenstruktur und reduziert die Ausbeute drastisch, indem der Kohlenstoff in Kohlendioxid umgewandelt wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres SNCB-Materials zu maximieren, konzentrieren Sie sich auf die spezifischen Fähigkeiten Ihrer thermischen Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf hoher Stickstoffdotierung liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher thermischer Stabilität in der niedrigeren 550 °C-Phase, um sicherzustellen, dass das Melamin vollständig reagiert, bevor es verdampft.

- Wenn Ihr Hauptaugenmerk auf hierarchischer Porenstruktur liegt: Stellen Sie sicher, dass Ihr Ofen eine präzise Hochtemperaturkontrolle bei 800 °C unterstützt und den Stickstofffluss streng reguliert, um eine optimale Aktivierung zu ermöglichen.

Letztendlich fungiert der Rohrofen nicht nur als Heizgerät, sondern als präziser chemischer Reaktor, der die endgültige atomare Architektur Ihres Kohlenstoffmaterials bestimmt.

Zusammenfassungstabelle:

| Pyrolyse-Phase | Temperatur | Primäre Funktion | Wichtigstes Ergebnis |

|---|---|---|---|

| Vor-Carbonisierung | 550 °C | Wechselwirkung zwischen Melamin & MOF | Tiefe Stickstoffdotierung in das Kohlenstoffgitter |

| Thermische Aktivierung | 800 °C | Entfernung flüchtiger Stoffe & Ätzen | Bildung einer hierarchischen Porenstruktur |

| Atmosphärenkontrolle | Raumtemperatur bis 800 °C | Stickstofffluss (Inert) | Verhindert Oxidation und erhält die Kohlenstoffausbeute |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Das Erreichen der perfekten hierarchischen Porenstruktur und Stickstoffdotierungsgrade erfordert mehr als nur Hitze; es erfordert eine stabile, kontrollierte thermische Umgebung. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh- und Vakuumöfen – alle anpassbar für Ihre einzigartigen Forschungs- oder Produktionsanforderungen.

Ob Sie SNCBs, spezielle MOFs oder fortschrittliche Keramiken herstellen, unsere CVD-Systeme und Labor-Hochtemperaturöfen bieten die atmosphärische Integrität und programmierbare Genauigkeit, die Ihre Arbeit erfordert.

Bereit, Ihre zweistufige Pyrolyse zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Synergistic Cu-Pd Nanocatalysts on MOF-Derived N-Doped Carbon for Selective Hydrogenolysis of Lignin to Aromatic Monomers. DOI: 10.3390/catal15050455

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie beeinflusst die programmgesteuerte Steuerung von Hochtemperatur-Rohröfen porösen Kohlenstoff? Experteneinsichten zur Porengrößenverteilung

- Was sind die platzsparenden Vorteile eines Rohrofens? Maximieren Sie die Laboreffizienz mit kompaktem Design

- Warum wird ein Rohrofen für die Festkörperpolykondensation verwendet? Beherrschen Sie die Kontrolle des Molekulargewichts bei SSP

- Wie wurde das Problem der ungleichmäßigen Erwärmung in Rohröfen gelöst? Erzielen Sie perfekte Wärmegleichmäßigkeit mit fortschrittlichen Designs

- Welche Rolle spielt ein Rohrofen bei der Pyrolyse von Lebensmittelabfällen? Steuerung der Karbonisierung für hochwertigen Biokohle

- Welche Rolle spielt eine Laborröh-renofen bei der Wärmebehandlung von niedriggekohltem Stahl? Präzisionshitze für Nanokomposite

- Warum wird ein hochpräziser Rohrofen bei der Synthese von Fe-Mn-Katalysatoren benötigt? Steuerung der Morphologie und CNF-Qualität

- Welche Rolle spielt ein Drop Tube Furnace (DTF) bei der großtechnischen Verbrennung von Weizenstroh? Industrielle Leistungsdaten aufschlüsseln