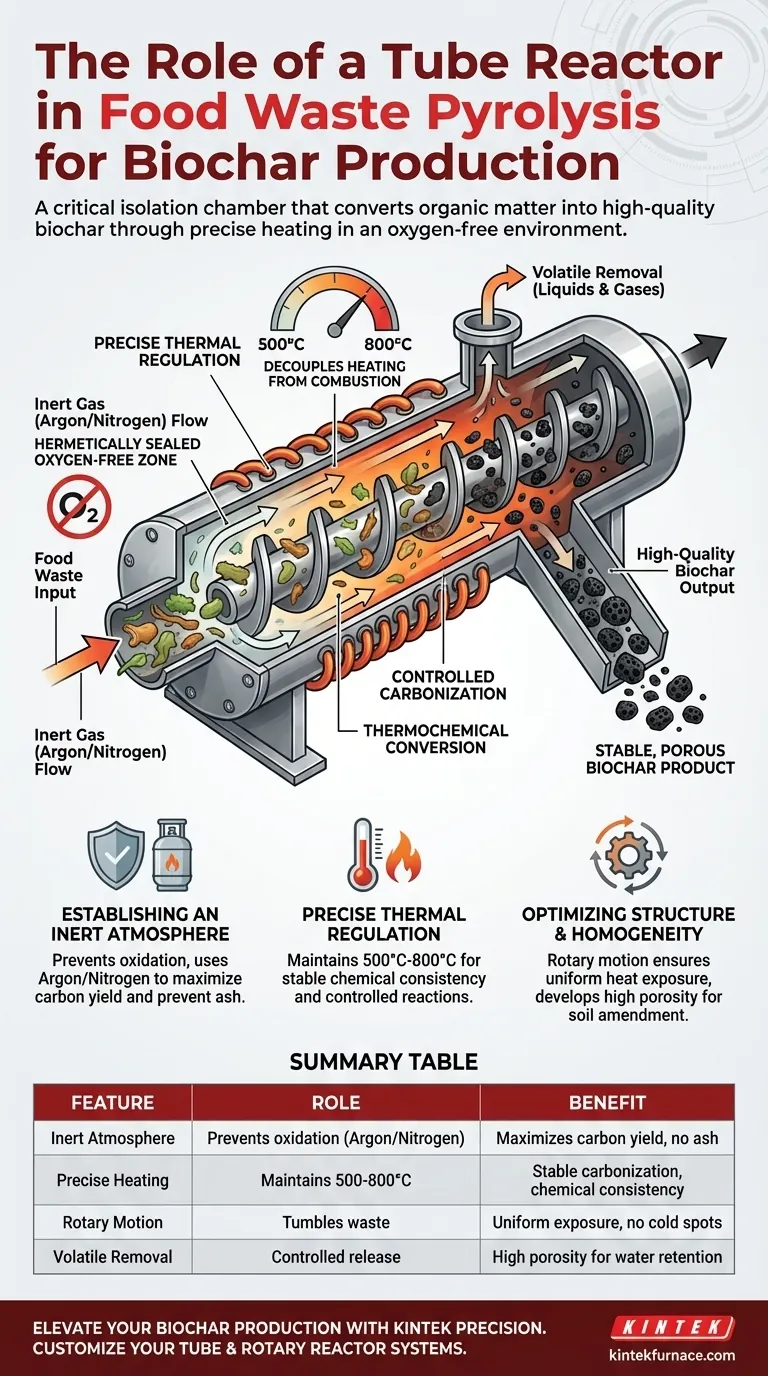

Ein Rohrofen fungiert als kritische Isolationskammer bei der Pyrolyse von Lebensmittelabfällen und liefert die spezifischen Umgebungsbedingungen, die erforderlich sind, um organisches Material in Biokohle und nicht in Asche umzuwandeln. Seine Hauptaufgabe besteht darin, eine abgedichtete, sauerstofffreie Zone aufrechtzuerhalten, in der eine präzise Erwärmung die thermochemische Umwandlung antreibt und sicherstellt, dass der Kohlenstoff chemisch in einem festen Zustand fixiert wird.

Kernbotschaft Der Wert des Rohrofens liegt in seiner Fähigkeit, die Erwärmung von der Verbrennung zu entkoppeln. Durch strenge Temperaturkontrolle und die Verwendung eines Inertgasstroms wird Biomasse zur Karbonisierung gezwungen, wodurch die Kohlenstoffabscheidung maximiert und ein stabiles, hochwertiges Biokohleprodukt erzeugt wird.

Die Prinzipien der kontrollierten Karbonisierung

Die Umwandlung von Lebensmittelabfällen in Biokohle erfordert eine Abweichung von der Standardverbrennung. Der Rohrofen schafft die spezifischen physikalischen Einschränkungen, die für die Erreichung dieses Ziels erforderlich sind.

Einrichtung einer Inertatmosphäre

Die grundlegendste Rolle des Rohrofens ist die Verhinderung der Oxidation. Das Gefäß ist hermetisch abgedichtet, um Luftsauerstoff auszuschließen.

Um den Sauerstoff zu ersetzen, führt das System ein Inertgas wie Argon (wie in den primären Methodologien angegeben) oder Stickstoff ein. Dieses Gas strömt kontinuierlich durch das Rohr und bildet eine Schutzschicht um die Lebensmittelabfälle.

Ohne diese Isolierung würde der Kohlenstoff in den Lebensmittelabfällen mit Sauerstoff reagieren und als Kohlendioxid (CO2) verbrennen. Der Rohrofen stellt sicher, dass der Kohlenstoff in der festen Phase verbleibt, was mit den Zielen negativer Kohlenstoffemissionen übereinstimmt.

Präzise Wärmeregulierung

Die Qualität der Biokohle hängt von spezifischen Temperaturprofilen ab. Der Rohrofen fungiert als Wärmeregler und hält die Reaktionsumgebung typischerweise zwischen 500 °C und 800 °C aufrecht.

Diese konstante hohe Hitze löst spezifische chemische Veränderungen aus, wie z. B. Dehydratisierung und Decarbonisierung. Der Ofen stellt sicher, dass diese Reaktionen mit kontrollierter Geschwindigkeit ablaufen, und verhindert thermische Schocks oder ungleichmäßige Verarbeitung, die das Endprodukt beeinträchtigen könnten.

Optimierung der physikalischen Struktur und Homogenität

Über die einfache chemische Umwandlung hinaus beeinflusst das mechanische Design des Rohrofens die physikalische Qualität der entstehenden Biokohle.

Gewährleistung einer gleichmäßigen Wärmeeinwirkung

Lebensmittelabfälle sind ein heterogenes Ausgangsmaterial, was bedeutet, dass sie oft eine inkonsistente Dichte und einen inkonsistenten Feuchtigkeitsgehalt aufweisen.

Viele für Lebensmittelabfälle verwendete Rohröfen nutzen eine Drehbewegung. Diese mechanische Drehung taumelt das organische Material und sorgt dafür, dass jedes Teil gleichmäßig der Wärmequelle ausgesetzt wird.

Diese Gleichmäßigkeit ist entscheidend für eine konsistente Karbonisierung. Sie verhindert "kalte Stellen", an denen Abfall roh bleiben könnte, und "heiße Stellen", an denen er überhitzen und spröde werden könnte.

Entwicklung von Porosität

Die spezifische Umgebung innerhalb des Rohrofens fördert die Entwicklung einer hochporösen Struktur.

Durch die kontrollierte Entfernung flüchtiger Verbindungen (Flüssigkeiten und Gase) hinterlässt der Ofen ein starres Kohlenstoffgerüst. Diese poröse Struktur macht Biokohle zu einem wertvollen Bodenverbesserer, da sie Wasser und Nährstoffe speichert.

Verständnis der Kompromisse

Obwohl Rohröfen eine hohe Präzision bieten, bringen sie spezifische betriebliche Komplexitäten mit sich, die verwaltet werden müssen.

Abhängigkeit von der Inertgasversorgung

Das System ist vollständig auf den kontinuierlichen Fluss von Inertgas (Argon oder Stickstoff) angewiesen. Jede Unterbrechung des Gasflusses oder ein Bruch der Dichtung des Rohrs gefährdet sofort die anaerobe Umgebung. Dies kann zu teilweiser Verbrennung führen, was die Ausbeute und Qualität der Biokohle erheblich reduziert.

Energie- und Durchsatzbeschränkungen

Die Aufrechterhaltung hoher Temperaturen (bis zu 800 °C) erfordert im Allgemeinen erhebliche Energieeinspeisungen durch externe Heizelemente. Darüber hinaus können Drehdüsenöfen, obwohl sie die Gleichmäßigkeit verbessern, im Vergleich zu industriellen Großverbrennungsanlagen geringere Durchsatzkapazitäten aufweisen, was sie besser für die hochwertige, gezielte Biokohleproduktion als für die Massenreduzierung von Abfallvolumen geeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Die Konfiguration Ihres Rohrofens sollte von den spezifischen Eigenschaften abhängen, die Sie in Ihrem Endprodukt Biokohle benötigen.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffabscheidung liegt: Priorisieren Sie einen Ofen mit einer hochintegren Dichtung und Argonfluss, um die Kohlenstofffixierung zu maximieren und die CO2-Freisetzung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung (Landwirtschaft) liegt: Konzentrieren Sie sich auf ein Drehdüsenofendesign, um eine gleichmäßige Erwärmung zu gewährleisten, die die für die Wasserspeicherung erforderliche poröse Struktur optimiert.

- Wenn Ihr Hauptaugenmerk auf Materialaktivierung liegt: Betreiben Sie den Ofen bei höheren Temperaturbereichen (nahe 800 °C), um die fortgeschrittene Dehydratisierung und Skelettbildung zu erleichtern, die für spätere Aktivierungsschritte erforderlich sind.

Erfolg bei der Biokohleproduktion hängt weniger davon ab, wie heiß Sie den Abfall bekommen können, sondern vielmehr davon, wie streng Sie die Umgebung darum herum kontrollieren können.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Pyrolyse von Lebensmittelabfällen | Vorteil für die Biokohlequalität |

|---|---|---|

| Inertatmosphäre | Verhindert Oxidation durch Verwendung von Argon/Stickstoff | Maximiert die Kohlenstoffausbeute und verhindert Aschebildung |

| Präzise Heizung | Hält 500 °C - 800 °C Profile aufrecht | Gewährleistet stabile Karbonisierung und chemische Konsistenz |

| Drehbewegung | Taumelt heterogene Lebensmittelabfälle | Sorgt für gleichmäßige Wärmeeinwirkung und verhindert kalte Stellen |

| Flüchtige Entfernung | Kontrollierte Freisetzung von Flüssigkeiten/Gasen | Entwickelt hohe Porosität für Wasser- und Nährstoffspeicherung |

Steigern Sie Ihre Biokohleproduktion mit KINTEK Precision

Erschließen Sie das volle Potenzial Ihrer Karbonisierungsforschung mit den Hochleistungs-Rohr- und Drehrohröfen von KINTEK. Unterstützt durch F&E und Fertigungsexpertise bieten wir die präzise thermische Kontrolle und die luftdichten Umgebungen, die für die Umwandlung von Lebensmittelabfällen in hochwertige Biokohle unerlässlich sind. Egal, ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen.

Bereit, Ihre Pyrolyseausbeute zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Lösung zu besprechen und zu sehen, wie unsere Expertise Ihre Nachhaltigkeitsziele vorantreiben kann.

Visuelle Anleitung

Referenzen

- Zsolt Dobó, Gábor Nagy. Production of Biochar by Pyrolysis of Food Waste Blends for Negative Carbon Dioxide Emission. DOI: 10.3390/en18010144

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Zweck eines Zwei-Zonen-Röhrenofens für die Selenidierung von Nanopartikeln? Präzise Dampfsteuerung erreichen

- Was sind die Vorteile der Atmosphärensteuerung und der Hochtemperaturfähigkeit eines Rohrofens?Präzise Materialverarbeitung freischalten

- Welche Materialien werden für die Rohrkammer in Muffelöfen verwendet? Wählen Sie das richtige Rohr für die Hochtemperaturanforderungen Ihres Labors

- Wie können Rohröfen für die Großproduktion skaliert werden? Steigern Sie den Durchsatz mit modularen Systemen

- Warum wird ein Rohröfen mit Argonatmosphäre zur Zeolithstabilisierung benötigt? Schützen Sie Ihre Materialstruktur

- Warum ist ein Hochtemperatur-Rohröfen für die Karbonisierung von Biokohle notwendig? Hochleistungsfähige Elektroden freischalten

- Wie erfüllen vertikale Rohröfen Umweltstandards? Ein Leitfaden für sauberen, effizienten Betrieb

- Was ist die Funktion eines industriellen Röhrenofens bei der sekundären Biomasseverkokung? Präzision erreichen.