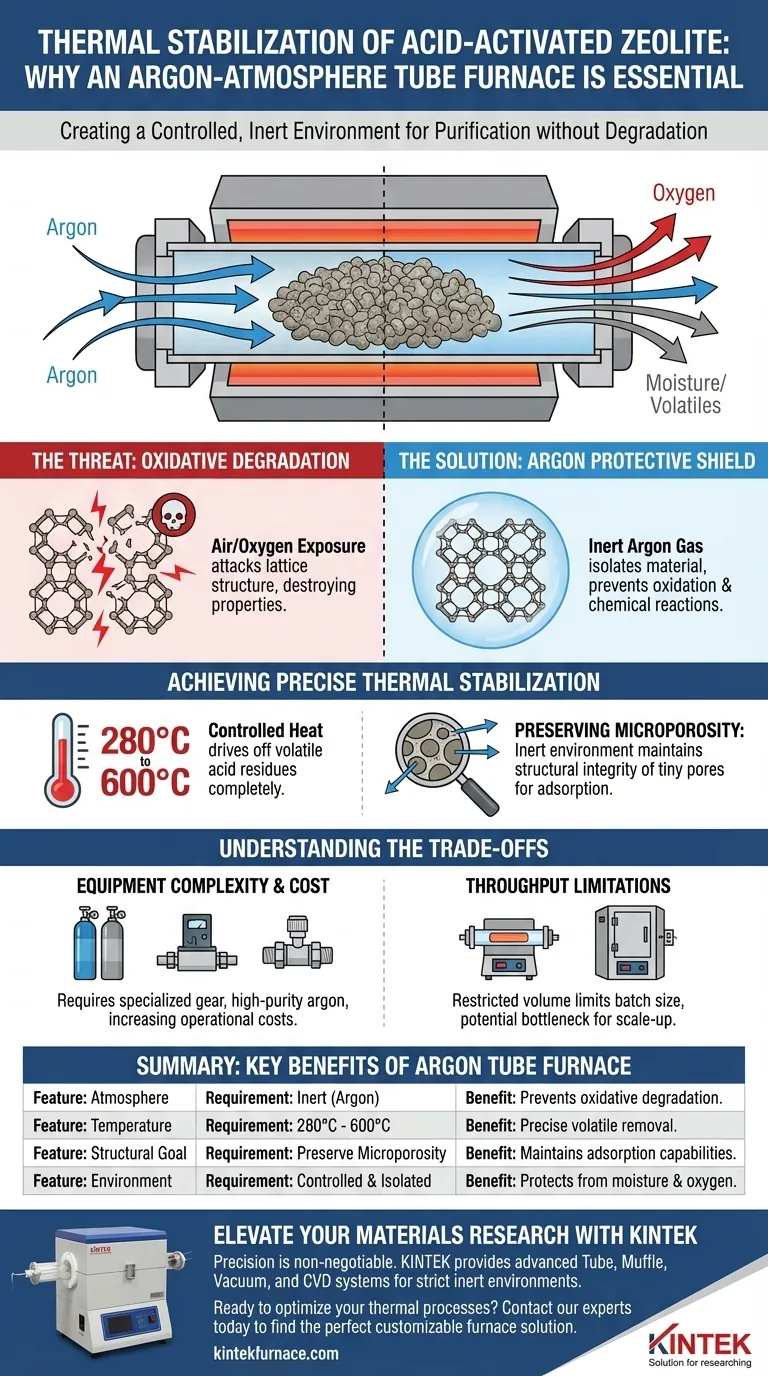

Ein Rohröfen, der mit einer Argonatmosphäre ausgestattet ist, ist unerlässlich für die thermische Stabilisierung von säureaktiviertem Zeolith, da er eine streng kontrollierte, inerte Umgebung schafft. Durch die Isolierung des Materials von Luftsauerstoff und Feuchtigkeit verhindert diese Einrichtung oxidative Degradation und entfernt gleichzeitig effektiv flüchtige Rückstände bei hohen Temperaturen.

Das Kernziel der thermischen Stabilisierung ist die Reinigung des Materials, ohne es zu zerstören. Die Verwendung eines mit Argon gefüllten Rohröfen stellt sicher, dass der Zeolith von flüchtigen Verunreinigungen gereinigt wird, während das kritische Gerüst erhalten bleibt, das seine Nützlichkeit definiert.

Schutz des Zeolithgerüsts

Die Gefahr der oxidativen Degradation

Beim Erhitzen von säureaktiviertem Zeolith (insbesondere Clinoptilolith) auf hohe Temperaturen birgt die Exposition gegenüber normaler Luft ein erhebliches Risiko. Die Anwesenheit von Sauerstoff kann eine oxidative Degradation auslösen, die die Gitterstruktur des Materials angreift.

Wenn das Gerüst abgebaut wird, verliert der Zeolith die spezifischen Eigenschaften, die ihn ursprünglich wertvoll machten.

Argon als Schutzschild

Um dem entgegenzuwirken, erfordert der Prozess ein inertes Gas. Argon wird in den Rohröfen eingeleitet, um Luft zu verdrängen und eine Schutzatmosphäre zu schaffen.

Da Argon chemisch inert ist, reagiert es nicht mit dem Zeolith. Es isoliert das Material effektiv von Sauerstoff und Feuchtigkeit und stellt sicher, dass der Heizprozess rein physikalisch (Desorption) und nicht chemisch (Oxidation) ist.

Präzise thermische Stabilisierung erreichen

Kontrollierte Entfernung von flüchtigen Stoffen

Der Prozess der thermischen Stabilisierung läuft typischerweise zwischen 280 und 600 Grad Celsius ab.

Bei diesen Temperaturen treibt die Hitze flüchtige Rückstände aus dem Säureaktivierungsprozess aus. Der Rohröfen ermöglicht eine präzise Temperaturregelung, um sicherzustellen, dass diese Verunreinigungen vollständig verdampft werden.

Erhaltung der Mikroporosität

Der Hauptwert von Clinoptilolith liegt in seiner Mikroporosität – seinem inneren Netzwerk winziger Poren.

Die inerte Argonumgebung stellt sicher, dass die strukturelle Integrität dieser Poren erhalten bleibt, während Verunreinigungen entfernt werden. Dies garantiert, dass das Endprodukt seine Oberfläche und Adsorptionsfähigkeit behält.

Abwägungen verstehen

Komplexität und Kosten der Ausrüstung

Die Verwendung eines Rohröfen mit kontrollierter Gasatmosphäre ist deutlich komplexer als die Verwendung eines Standardtrockenschranks.

Sie erfordert Gasflussregler, abgedichtete Anschlüsse und eine kontinuierliche Zufuhr von hochreinem Argon. Dies erhöht sowohl die Betriebskosten als auch das technische Fachwissen, das für den Betrieb des Prozesses erforderlich ist.

Durchsatzbeschränkungen

Rohröfen haben typischerweise ein begrenztes Volumen im Vergleich zu großen Kammeröfen.

Während sie eine überlegene atmosphärische Kontrolle bieten, können sie die Chargengröße begrenzen, die Sie auf einmal verarbeiten können. Dies schafft einen Engpass, wenn Sie versuchen, die Produktion von einem Laborumfang auf industrielle Mengen zu skalieren.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie ein Protokoll zur thermischen Stabilisierung einrichten, berücksichtigen Sie Ihre spezifischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der strukturellen Integrität liegt: Verwenden Sie den Rohröfen mit Argon, um sicherzustellen, dass die Mikroporenstruktur des Clinoptiloliths perfekt erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf der Entfernung hartnäckiger flüchtiger Stoffe liegt: Verlassen Sie sich auf die Hochtemperaturfähigkeit (bis zu 600 °C) des Rohröfen, stellen Sie jedoch sicher, dass die inerte Atmosphäre aufrechterhalten wird, um Verbrennung oder Abbau zu verhindern.

Die Verwendung eines mit Argon gespülten Rohröfen ist die definitive Methode, um sicherzustellen, dass Ihr säureaktivierter Zeolith robust, porös und chemisch stabil bleibt.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Zeolithstabilisierung | Vorteil der Verwendung eines Argon-Rohröfen |

|---|---|---|

| Atmosphäre | Inert (Argon) | Verhindert oxidative Degradation der Gitterstruktur. |

| Temperatur | 280 °C bis 600 °C | Ermöglicht die präzise Entfernung flüchtiger Säurerückstände. |

| Strukturelles Ziel | Erhaltung der Mikroporosität | Erhält die Oberfläche und die Adsorptionsfähigkeit. |

| Umgebung | Kontrolliert & Isoliert | Schützt vor Feuchtigkeit und Störungen durch atmosphärischen Sauerstoff. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Stabilisierung empfindlicher Materialien wie säureaktivierter Zeolithe geht. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK fortschrittliche Rohr-, Muffel-, Vakuum- und CVD-Systeme, die die strengen inerten Umgebungen aufrechterhalten, die Ihre Arbeit erfordert.

Ob Sie empfindliche Mikroporosität erhalten oder eine vollständige Entfernung flüchtiger Stoffe sicherstellen müssen, unsere anpassbaren Hochtemperatur-Labröfen bieten die Zuverlässigkeit und atmosphärische Kontrolle, die für überlegene Ergebnisse unerlässlich sind.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte, anpassbare Ofenlösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Sandugash Tanirbergenova, З. А. Мансуров. Effect of Acid Treatment on the Structure of Natural Zeolite from the Shankhanai Deposit. DOI: 10.3390/pr13092896

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie schneidet ein geteilter Rohrofen im Vergleich zu nicht geteilten Rohröfen ab? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Rolle spielt eine Rohröfen bei der Herstellung von primärem Biokohle? Experten-Einblicke in die Zuckerrohrpyrolyse

- Welche Merkmale gewährleisten eine präzise Temperaturregelung in Rohröfen? Entdecken Sie die Schlüsselkomponenten für Genauigkeit

- Wie beeinflusst die Umgebungssteuerung eines Hochtemperatur-Rohrofens die Kalzinierung von Alpha-MoO3-Pulver?

- Was ist der Zweck eines Rohrofens? Entfalten Sie unübertroffene Präzision beim Erhitzen

- Wie trägt ein Zweizonen-Rohrofen zur Carbonisierung von Biomasse bei? Präzise Materialtechnik

- Was ist die Kernaufgabe eines Rohrofens bei der Synthese von magnetischen Kohlenstoff-basierten Verbundwerkstoffen? Experten-Einblicke

- Welche Materialien können in horizontalen Rohröfen geschmolzen werden? Ermöglichen Sie präzises Hochtemperaturschmelzen für Metalle, Keramiken und mehr.