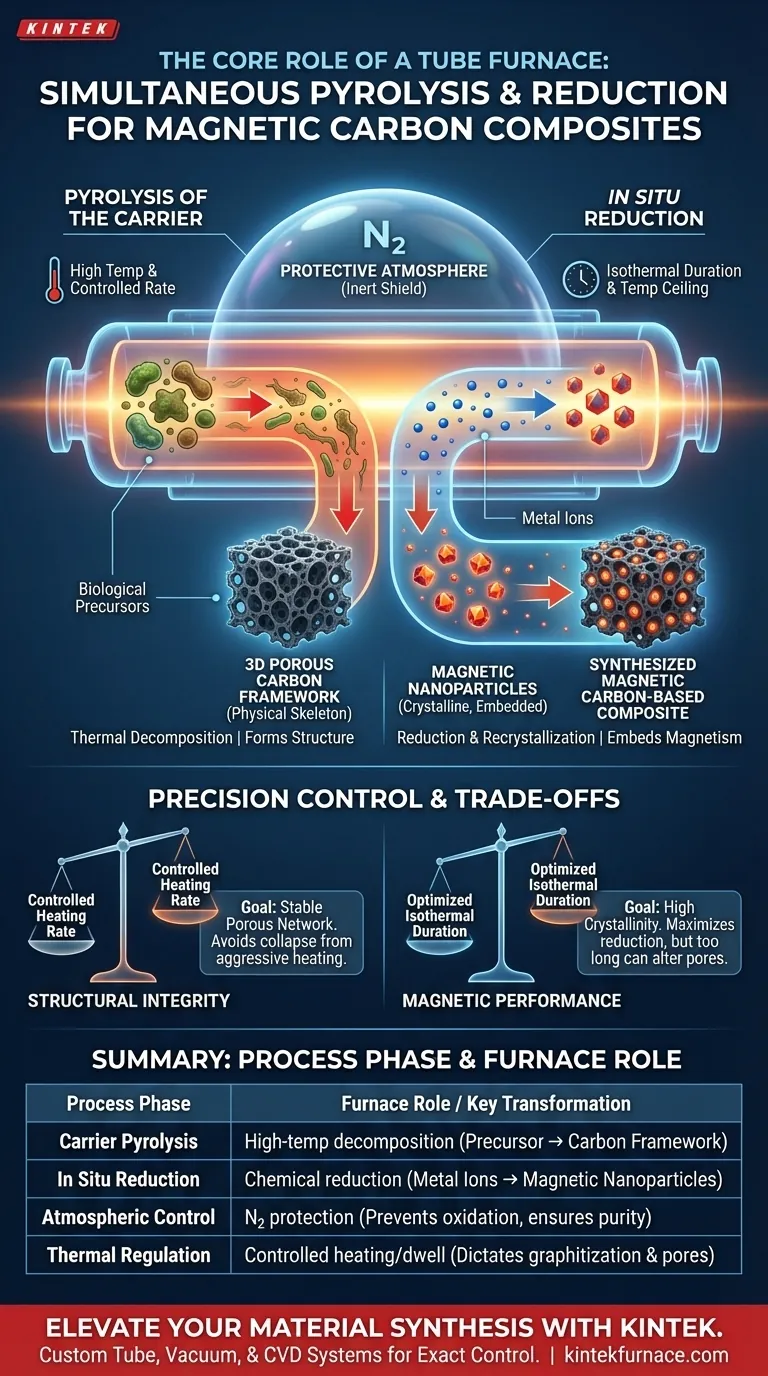

Die Kernaufgabe eines Rohrofens in diesem Prozess besteht darin, eine streng kontrollierte Reaktionsumgebung bereitzustellen, die zwei unterschiedliche chemische Umwandlungen gleichzeitig ermöglicht. Er hält eine Hochtemperatur-Stickstoff-geschützte Atmosphäre aufrecht, die biologische Vorläufer in ein poröses Kohlenstoffgerüst umwandelt, während gleichzeitig Metallionen zu kristallinen magnetischen Nanopartikeln reduziert werden.

Durch die Synchronisierung von Pyrolyse und In-situ-Reduktion diktiert der Rohrofen die grundlegenden Eigenschaften des Materials, einschließlich des Graphitierungsgrades, der Porenarchitektur und der Kristallinität der magnetischen Komponenten.

Der Dual-Transformationsmechanismus

Der Rohrofen erhitzt das Material nicht einfach nur; er orchestriert eine komplexe, mehrstufige Entwicklung der Probe. Diese gleichzeitige Verarbeitung ist effizient, erfordert aber exakte Umgebungsbedingungen.

Pyrolyse des Trägers

Der Ofen unterzieht biologische Vorläufer hoher Hitze, was zu einer thermischen Zersetzung führt.

Dieser Prozess zersetzt das organische Material und wandelt es in einen dreidimensionalen hierarchisch porösen Kohlenstoffträger um.

Diese Kohlenstoffstruktur dient als physikalisches Gerüst für das endgültige Verbundmaterial.

In-situ-Reduktion

Während sich der Kohlenstoffträger bildet, wirkt der Ofen auf die im Vorläufer geladenen Metallionen ein.

Die Hochtemperaturumgebung erleichtert die Reduktion und Rekristallisation dieser Ionen.

Dies führt zur Bildung von magnetischen Nanopartikeln, die direkt in die Kohlenstoffmatrix eingebettet sind.

Die Kritikalität der Präzisionskontrolle

Der Unterschied zwischen einem funktionellen magnetischen Verbundwerkstoff und einer fehlgeschlagenen Probe liegt in der Fähigkeit des Ofens, spezifische Variablen zu regulieren.

Atmosphärischer Schutz

Der Ofen hält während des gesamten Prozesses eine Stickstoff ($N_2$) Schutzatmosphäre aufrecht.

Diese inerte Umgebung ist nicht verhandelbar; sie verhindert die Oxidation des Kohlenstoffträgers und schützt die Vorläufer vor Zersetzung.

Ohne diesen Schutz würden die Materialien einfach verbrennen oder sich zersetzen, anstatt die gewünschten Strukturen zu bilden.

Thermische Regelung

Der Ofen ermöglicht eine präzise Programmierung der Aufheizrate und der isothermen Dauer.

Diese thermischen Profile bestimmen direkt den endgültigen Graphitierungsgrad (wie geordnet der Kohlenstoff ist).

Sie bestimmen auch die endgültige Porenstruktur und die Kristallinität der entstehenden magnetischen Oxide.

Verständnis der Kompromisse

Während der Rohrofen eine gleichzeitige Verarbeitung ermöglicht, führt er spezifische Empfindlichkeiten ein, die verwaltet werden müssen.

Empfindlichkeit gegenüber Aufheizraten

Wenn die Aufheizrate zu aggressiv ist, riskieren Sie, die strukturelle Integrität des porösen Kohlenstoffträgers zu beeinträchtigen.

Umgekehrt kann eine zu langsame Rate zu einer ineffizienten Energienutzung oder unvollständiger Graphitierung führen.

Ausgleich von Kristallinität und Porosität

Verlängerte isotherme Dauern (Haltezeiten) können die Kristallinität der magnetischen Nanopartikel verbessern.

Übermäßige Hitzeeinwirkung kann jedoch die Porenstruktur negativ verändern und möglicherweise die Oberfläche des Kohlenstoffträgers verringern.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Syntheseprozess zu optimieren, müssen Sie die Parameter des Rohrofens an Ihre spezifischen Materialanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie eine kontrollierte Aufheizrate, um sicherzustellen, dass die biologischen Vorläufer ein stabiles, hierarchisch poröses Kohlenstoffnetzwerk bilden, ohne zu kollabieren.

- Wenn Ihr Hauptaugenmerk auf magnetischer Leistung liegt: Konzentrieren Sie sich auf die Optimierung der isothermen Dauer und der Temperaturobergrenze, um die Reduktion und Kristallinität der magnetischen Nanopartikel zu maximieren.

Der Rohrofen ist nicht nur eine Wärmequelle; er ist der Architekt der endgültigen Mikrostruktur und der magnetischen Fähigkeit Ihres Materials.

Zusammenfassungstabelle:

| Prozessphase | Rolle des Ofens | Schlüsseltransformation |

|---|---|---|

| Trägerpyrolyse | Hochtemperatur-Zersetzung | Biologischer Vorläufer → Poröses Kohlenstoffgerüst |

| In-situ-Reduktion | Chemische Reduktion & Rekristallisation | Metallionen → Magnetische Nanopartikel |

| Atmosphärenkontrolle | Stickstoff ($N_2$) Schutz | Verhindert Oxidation und gewährleistet Materialreinheit |

| Thermische Regelung | Kontrolliertes Aufheizen & isotherme Haltezeit | Bestimmt Graphitierung und Porenarchitektur |

Verbessern Sie Ihre Materialentwicklung mit KINTEK

Präzision ist der Unterschied zwischen einem erfolgreichen Verbundwerkstoff und einem fehlgeschlagenen Experiment. Bei KINTEK verstehen wir, dass Ihre Forschung von exakter thermischer und atmosphärischer Kontrolle abhängt. Unsere fortschrittlichen Rohr-, Vakuum- und CVD-Systeme sind darauf ausgelegt, die stabilen Stickstoffumgebungen und programmierbaren Aufheizraten bereitzustellen, die für gleichzeitige Pyrolyse und In-situ-Reduktion unerlässlich sind.

Warum KINTEK wählen?

- Experten F&E: Unterstützt durch branchenführende Fertigung.

- Anpassbare Lösungen: Maßgeschneiderte Hochtemperaturöfen für Ihre einzigartigen Laboranforderungen.

- Bewährte Ergebnisse: Optimiert für hohe Kristallinität und strukturelle Integrität bei magnetischen Kohlenstoff-basierten Materialien.

Bereit, überlegene Materialeigenschaften zu erzielen? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen mit unserem Ingenieurteam zu besprechen.

Visuelle Anleitung

Referenzen

- Yu Gao, Tifeng Jiao. Three-Dimensional Porous Artemia Cyst Shell Biochar-Supported Iron Oxide Nanoparticles for Efficient Removal of Chromium from Wastewater. DOI: 10.3390/molecules30081743

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist der Wärmebehandlungsprozess mit einem Rohrofen für die Herstellung von Mn7Co3Ce1Ox-Katalysatoren unerlässlich?

- Welche Rolle spielt eine Röhrenofen bei der Herstellung von primitivem Pomelofruchtschalen-Kohlenstoff (PPC)? Master Precision Pyrolysis

- Was ist die Bedeutung des langsamen Abkühlprozesses in einem Hochtemperatur-Rohrofen? Beherrschen Sie die TMD-Synthesequalität

- Wie kontrolliert ein Zweizonen-Röhrenofen die Kristallqualität? Beherrschen Sie PVT für organische Einkristalle

- Welche Kernverarbeitungsumgebung bietet eine Vakuumrohr-Ofen für pyrolytische Kohlenstoffgitter? Expertenratgeber

- Was sind die technischen Anforderungen an einen Rohröfen für die Stickstoffdotierung? Wesentliche Spezifikationen für die Metalloxidverarbeitung

- Wie können Rohröfen für unterschiedliche Laboranforderungen konfiguriert werden? Optimieren Sie die thermischen Prozesse Ihres Labors

- Wie funktioniert eine Aluminiumoxid-Rohrblank/Rohrkammerofen? Erzielen Sie präzise, kontaminationsfreie Erwärmung