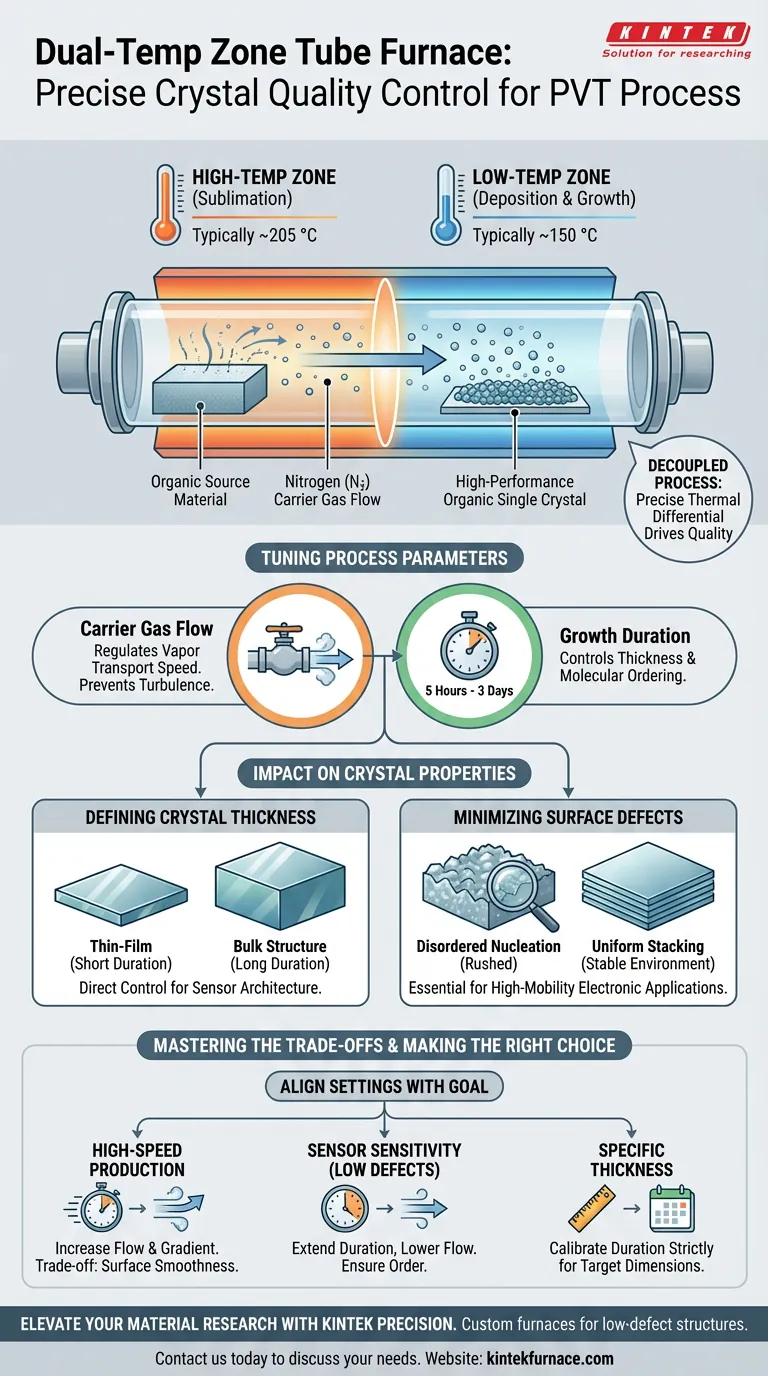

Ein Zweizonen-Röhrenofen fungiert als präziser Regler der Kristallisationsumgebung. Er kontrolliert die Kristallqualität durch die Schaffung eines stabilen Temperaturgradienten, der die Sublimation in einer heißen Zone (typischerweise 205 °C) und die kontrollierte Abscheidung in einer kühleren Zone (typischerweise 150 °C) antreibt. Durch die Steuerung dieses Gradienten zusammen mit dem Stickstoff-Trägergasfluss und der Wachstumsdauer bestimmt das System die spezifische Dicke und die Oberflächenfehlerrate der endgültigen organischen Kristalle.

Kernbotschaft Die Herstellung von leistungsstarken organischen Einkristallen erfordert die Entkopplung der Quellverdampfung vom Kristallwachstum. Der Zweizonen-Röhrenofen erreicht dies durch die Aufrechterhaltung einer präzisen thermischen Differenz, die es Ihnen ermöglicht, die Verdampfungstransportrate an spezifische Sensoranforderungen anzupassen, von ultradünnen Filmen bis hin zu dicken, defektarmen Strukturen.

Der Mechanismus der Temperaturregelung

Schaffung des Temperaturgradienten

Der grundlegende Mechanismus des Ofens ist die Schaffung zweier unterschiedlicher thermischer Umgebungen innerhalb eines einzigen geschlossenen Systems.

In der Hochtemperaturzone wird das organische Rohmaterial auf seinen Sublimationspunkt erhitzt, üblicherweise um 205 °C. Diese Phasenänderung wandelt das feste Ausgangsmaterial in eine Dampfform um, ohne Temperaturen zu erreichen, die die empfindlichen organischen Verbindungen zersetzen würden.

Kontrolle von Keimbildung und Wachstum

Der Dampf wandert in die Niedertemperaturzone, die auf einer kühleren Temperatur gehalten wird, typischerweise um 150 °C.

Diese niedrigere Temperatur führt dazu, dass der Dampf übersättigt wird und auf einem Substrat kristallisiert (keimt). Durch die strikte Temperaturkontrolle dieser Zone stellt der Ofen sicher, dass die Kristallisation mit einer stetigen, beherrschbaren Rate erfolgt und nicht in einem chaotischen Ansturm.

Abstimmung der Prozessparameter

Regulierung des Trägergasflusses

Während die Temperatur die Bewegung ermöglicht, fungiert das Trägergas (in diesem Zusammenhang speziell Stickstoff) als Fahrzeug.

Durch die Regulierung des Stickstoffflusses steuert der Ofen, wie schnell der sublimierte Dampf die Wachstumszone erreicht. Eine präzise Flussregulierung verhindert Turbulenzen, die strukturelle Unregelmäßigkeiten in das Kristallgitter einführen könnten.

Steuerung der Wachstumsdauer

Die Zweizonen-Konfiguration ermöglicht eine extreme Flexibilität bei den Wachstumszeiten, die von 5 Stunden bis zu 3 Tagen reichen.

Kurze Zeiträume reichen für dünnere Strukturen aus, während mehrtägige Sitzungen die langsame, methodische Organisation von Molekülen ermöglichen, die für dickere, hochreine Kristalle erforderlich ist.

Auswirkungen auf die Kristalleigenschaften

Definition der Kristallschichtdicke

Die Kombination aus Gasfluss, Temperaturdifferenz und Zeit gibt dem Bediener die direkte Kontrolle über die physikalischen Abmessungen des Produkts.

Sie können diese Variablen anpassen, um Kristalle mit spezifischen Dicken herzustellen, die auf verschiedene Sensorarchitekturen zugeschnitten sind, und so sicherzustellen, dass das Material in das Gerät passt, anstatt das Gerät an das Material anpassen zu müssen.

Minimierung von Oberflächenfehlern

Leistungsstarke Sensoren erfordern Kristalle mit minimaler Oberflächenstufenfehlerrate.

Der Zweizonen-Ofen minimiert diese Fehler durch die Aufrechterhaltung einer stabilen Umgebung. Wenn der Temperaturgradient konstant ist, ist die molekulare Stapelung gleichmäßig, was zu einer glatteren Oberflächenmorphologie führt, die für elektronische Anwendungen mit hoher Mobilität unerlässlich ist.

Verständnis der Kompromisse

Während ein Zweizonen-Röhrenofen hohe Präzision bietet, erfordert er die Abwägung konkurrierender Variablen.

Geschwindigkeit vs. Qualität Die Erhöhung des Temperaturgradienten oder des Gasflusses kann den Materialtransport beschleunigen und den Produktionszyklus effektiv verkürzen. Das überstürzte Vorgehen führt jedoch oft zu ungeordneter Keimbildung und höheren Fehlerraten, was die elektronische Leistung des Kristalls beeinträchtigt.

Thermische Empfindlichkeit Organische Materialien sind weitaus empfindlicher gegenüber Hitze als anorganische Metalle oder Keramiken. Wenn die Hochtemperaturzone den spezifischen Sublimationspunkt der organischen Verbindung auch nur geringfügig überschreitet, kann sich das Material zersetzen, anstatt zu sublimieren, was die Charge ruiniert.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Zweizonen-Röhrenofens zu maximieren, müssen Sie Ihre Einstellungen auf Ihr spezifisches Endziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsfertigung liegt: Erhöhen Sie die Trägergasflussrate und erweitern Sie den Temperaturgradienten leicht, um den Dampftransport zu beschleunigen, und akzeptieren Sie dabei einen möglichen Kompromiss bei der Oberflächenglätte.

- Wenn Ihr Hauptaugenmerk auf der Sensorempfindlichkeit (geringe Defekte) liegt: Verlängern Sie die Wachstumsdauer auf den vollen 3-Tages-Bereich und senken Sie die Gasflussrate, um die langsamste und geordnetste molekulare Stapelung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der spezifischen Dicke liegt: Kalibrieren Sie die Wachstumsdauer streng; verwenden Sie kürzere Zeiten für Dünnschichtanwendungen und längere Dauern für Massenkristallanforderungen.

Durch die Beherrschung des Zusammenspiels zwischen Temperaturgradient und Trägergasfluss verwandeln Sie den Ofen von einer einfachen Heizung in ein Präzisionsinstrument für die Materialtechnik.

Zusammenfassungstabelle:

| Parameter | Hochtemperaturzone (Sublimation) | Niedertemperaturzone (Abscheidung) | Auswirkungen auf die Qualität |

|---|---|---|---|

| Temperatur | Typischerweise 205 °C | Typischerweise 150 °C | Definiert Übersättigung und Keimbildungsrate |

| Trägergas | Stickstoffflusskontrolle | Stickstoffflusskontrolle | Verhindert Turbulenzen und strukturelle Unregelmäßigkeiten |

| Dauer | 5 Stunden bis 3 Tage | 5 Stunden bis 3 Tage | Kontrolliert Kristallschichtdicke und molekulare Stapelung |

| Fokus | Quellverdampfung | Kontrollierte Kristallisation | Minimiert Oberflächenstufenfehlerrate |

Verbessern Sie Ihre Materialforschung mit KINTEK Präzision

Die Erzielung des perfekten Temperaturgradienten ist entscheidend für leistungsstarke organische Einkristalle. KINTEK bietet hochmoderne Röhren-, Muffel-, Rotations- und Vakuum-CVD-Systeme, die alle für präzise F&E und fachmännische Fertigung entwickelt wurden. Unsere Zweizonen-Röhrenöfen sind vollständig anpassbar, um Ihre spezifischen Sublimations- und Abscheidungsanforderungen zu erfüllen und defektarme Strukturen sowie optimierte Sensorleistung zu gewährleisten.

Sind Sie bereit, Ihren Kristallisationsprozess zu verfeinern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen mit unserem technischen Team zu besprechen.

Visuelle Anleitung

Referenzen

- Bin Lü, Tao He. High Sensitivity and Ultra‐Broad‐Range NH<sub>3</sub> Sensor Arrays by Precise Control of Step Defects on The Surface of Cl<sub>2</sub>‐Ndi Single Crystals. DOI: 10.1002/advs.202308036

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie reguliert ein Laborrohr-Ofen die Positionierung von Platin (Pt)-Atomen? Beherrschen der atomaren Ingenieurtechnik

- Welche Vorteile bietet ein vertikaler Rohr-Wirbelschichtofen in Bezug auf den Betrieb? Nutzen Sie überlegene Wärmeübertragung und Gleichmäßigkeit

- Warum ist eine bestimmte Stickstoffdurchflussrate in einem Rohrofen während der Carbonisierung von PVDF notwendig?

- Wie erleichtert ein Rohrofen den Ausglühprozess für Antimon-dotierte ZnSe- und PbSe-Dünnschichten? Wichtige Leistungstipps

- Welche Temperatur sollte der Ofen beim Be- oder Entladen von Proben haben? Bleiben Sie sicher und vermeiden Sie Schäden

- Welche Bedeutung hat eine Schnellabschreckvorrichtung am Boden eines Labortiegelofens? Erfassen eines Hochtemperatur-Schnappschusses

- Warum ist ein Röhrenofen mit hochreinem Ar-Schutz für die LiFePO4-Kalzinierung notwendig? Sicherstellung der Fe2+-Phasenreinheit

- Welche Rolle spielt ein extern beheizter Vertikalrohr-Ofen in Hochtemperatur-Schmelzflusselektrolysesystemen?