Ein Laborrohr-Ofen fungiert als Präzisionsinstrument für die atomare Ingenieurtechnik und reguliert die Positionierung von Platin (Pt)-Atomen durch strenge Kontrolle von Temperatur und Atmosphäre. Durch die Schaffung spezifischer thermischer Profile zwischen 300°C und 450°C unter fließender Luft oder Wasserstoff/Argon-Mischungen liefert der Ofen die exakte kinetische Energie, die erforderlich ist, um die differentielle Migration von Platinatomen anzutreiben. Dies ermöglicht es Ihnen, Atome selektiv an spezifischen Kristallfacetten zu verankern oder sie in die Trägerstruktur zu diffundieren, wodurch die aktiven Zentren des Katalysators effektiv maßgeschneidert werden.

Der Rohr-Ofen erhitzt die Probe nicht nur; er diktiert die endgültige atomare Architektur des Katalysators. Durch Manipulation von thermischer Energie und Gasumgebungen zwingt er Platinatome, zu spezifischen Koordinationsumgebungen zu migrieren, was bestimmt, ob sie sich an der Oberfläche befinden oder in die Masse integriert werden.

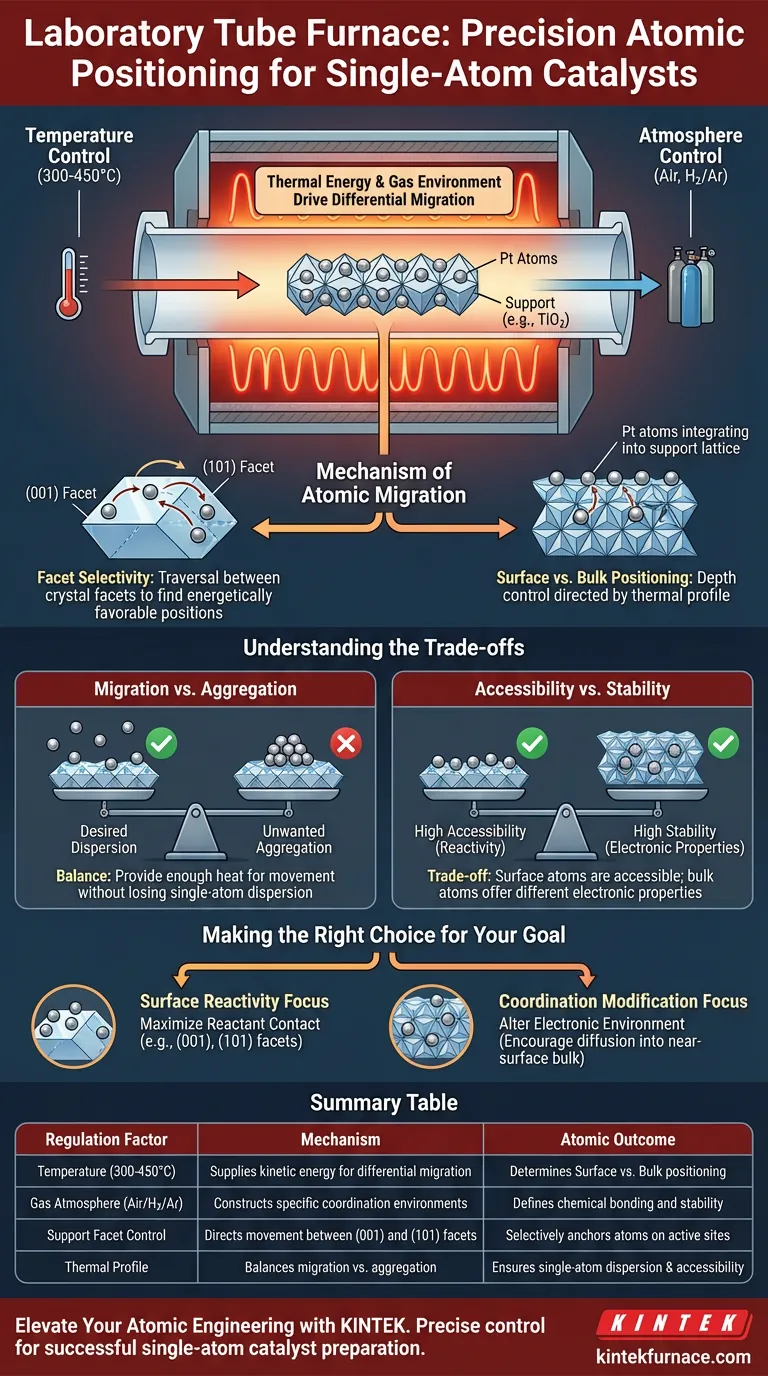

Der Mechanismus der atomaren Migration

Thermische Energie als treibende Kraft

Die Hauptaufgabe des Rohr-Ofens besteht darin, kontrollierte thermische Energie zu liefern, insbesondere während des Kalzinierungsprozesses.

Innerhalb eines kritischen Temperaturbereichs von 300°C bis 450°C liefert der Ofen genügend Energie, um die Platinatome zu mobilisieren.

Diese Energie treibt die differentielle Migration an, wodurch sich die Atome über das Trägermaterial bewegen, anstatt statisch zu bleiben.

Facetten-Selektivität

Der Migrationsprozess ist nicht zufällig; er wird durch die Kristallstruktur des Trägers, wie z. B. Titandioxid, beeinflusst.

Die thermische Behandlung ermöglicht es Platinatomen, verschiedene Kristallfacetten zu durchqueren, insbesondere die Bewegung zwischen den (001)- und (101)-Facetten.

Diese Bewegung ermöglicht es den Atomen, energetisch günstige Positionen basierend auf der angewendeten Temperatur zu suchen.

Positionierung an der Oberfläche vs. in der Masse

Das ultimative Ziel dieser thermischen Regulierung ist die Kontrolle der Tiefe der Platinatome.

Abhängig vom spezifischen Heizprofil können Platinatome so gesteuert werden, dass sie sich streng an der Oberfläche des Trägers befinden.

Alternativ kann der Prozess die Diffusion in die oberflächennahe Masse induzieren, was die Art und Weise verändert, wie das Atom mit Reaktanten interagiert.

Die Rolle der atmosphärischen Kontrolle

Einfluss der Gasumgebung

Temperatur allein reicht nicht aus; die chemische Atmosphäre im Rohr ist für die Positionierung ebenso entscheidend.

Der Ofen reguliert dies durch Aufrechterhaltung eines Flusses spezifischer Gase, wie z. B. Luft oder Wasserstoff/Argon-Mischungen.

Definition von Koordinationsumgebungen

Die Kombination aus Gasfluss und Wärme schafft spezifische Koordinationsumgebungen für das Platin.

Diese Umgebungen definieren, wie das Platin chemisch an den Träger gebunden ist, was der grundlegende Faktor für die katalytische Leistung ist.

Verständnis der Kompromisse

Migration vs. Aggregation

Während thermische Energie für die Migration notwendig ist, stellt sie ein empfindliches Gleichgewicht dar.

Der Ofen muss genügend Wärme liefern, um die Atome zu den gewünschten Facetten oder Massenpositionen zu bewegen.

Eine präzise Kontrolle ist jedoch erforderlich, um unerwünschte Änderungen der Trägerstruktur oder den Verlust der gewünschten Einzelatomdispersion zu verhindern.

Zugänglichkeit vs. Stabilität

Es gibt einen inhärenten Kompromiss bei der Wahl des Aufenthaltsortes des Platins.

Die Positionierung von Atomen an der Oberfläche maximiert im Allgemeinen ihre Zugänglichkeit für Reaktanten.

Umgekehrt kann die Diffusion von Atomen in die oberflächennahe Masse unterschiedliche elektronische Eigenschaften oder Stabilität bieten, aber potenziell auf Kosten der unmittelbaren Oberflächenexposition.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung Ihres Einzelatom-Katalysators zu optimieren, müssen Sie Ihre Ofeneinstellungen an Ihre spezifischen strukturellen Ziele anpassen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenreaktivität liegt: Nutzen Sie thermische Profile, die die Stabilisierung von Platinatomen auf den exponierten Kristallfacetten wie (001) oder (101) begünstigen, um den Reaktantenkontakt zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Koordinationsmodifikation liegt: Passen Sie Temperatur und Atmosphäre an, um die Diffusion in die oberflächennahe Masse zu fördern und die elektronische Umgebung des Platins zu verändern.

Die Beherrschung der Korrelation zwischen thermischer Zufuhr und atomarer Migration ermöglicht es Ihnen, von der einfachen Erhitzung zur echten strukturellen Gestaltung überzugehen.

Zusammenfassungstabelle:

| Regulierungsfaktor | Mechanismus | Atomares Ergebnis |

|---|---|---|

| Temperatur (300-450°C) | Liefert kinetische Energie für differentielle Migration | Bestimmt Oberflächen- vs. Massenpositionierung |

| Gasatmosphäre (Luft/H2/Ar) | Schafft spezifische Koordinationsumgebungen | Definiert chemische Bindung und Stabilität |

| Trägerfacetten-Kontrolle | Steuert Bewegung zwischen (001)- und (101)-Facetten | Verankert Atome selektiv an aktiven Zentren |

| Thermisches Profil | Balanciert Migration vs. Aggregation | Gewährleistet Einzelatomdispersion & Zugänglichkeit |

Verbessern Sie Ihre atomare Ingenieurtechnik mit KINTEK

Eine präzise Kontrolle über thermische Profile und Gasumgebungen ist für die erfolgreiche Herstellung von Einzelatom-Katalysatoren unerlässlich. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar an Ihre einzigartigen Laboranforderungen.

Ob Sie Oberflächenreaktivität oder Massendiffusion anstreben, unsere fortschrittlichen Heizlösungen bieten die Stabilität und Präzision, die für Ihre empfindlichsten Materialien erforderlich sind. Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Forschung zu finden!

Visuelle Anleitung

Referenzen

- Wenjie Zang, Xiaoqing Pan. Distribution of Pt single atom coordination environments on anatase TiO2 supports controls reactivity. DOI: 10.1038/s41467-024-45367-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist das empfohlene Verfahren zur Aufrechterhaltung der Atmosphärenreinheit in einem Vakuumrohrofen für Experimente? Sorgen Sie für hochreine Ergebnisse

- Warum ist die Kontrolle der Verweilzeit in einem Rohrofen für die Synthese von amorphen NiFe2O4-Katalysatoren entscheidend?

- Wie ermöglicht ein Hochtemperatur-Rohröfen die endgültige Keramisierung von EG/LTO-Verbundwerkstoffen? Experten-Einblicke

- Wie trägt ein programmierbarer Röhrenofen mit Temperaturregelung zur Bildung von Porenstrukturen in Biokohle bei?

- Was sind einige gängige Anwendungen von Rohröfen in Laboren? Erschließen Sie Präzision bei der Materialverarbeitung

- Wie trägt eine Rohröfen zur chemischen Aktivierungsphase bei der Herstellung von Aktivkohle bei? Experten-Einblicke

- Wie beeinflusst die Abkühlgeschwindigkeit eines Hochtemperatur-Röhrenofens ungeordnete CZTS-Schichten mit Kationen bei hohen Temperaturen? Präzise Kationenkontrolle freischalten

- Was ist die Bedeutung der Verwendung eines Vakuumrohr-Ofens für Fe3Al-Pulver? Optimierung der magnetischen Phasenübergänge