Die Kontrolle der Verweilzeit ist die wichtigste Variable, um den thermodynamischen Drang zur Kristallisation zu stoppen. Bei der Synthese von amorphem NiFe2O4 begrenzt eine kurze Verweilzeit die Dauer, die Vorläufertröpfchen in der erhitzten Zone verbringen, und verhindert physisch die Bildung eines geordneten Langstrecken-Gitters.

Die Kernbotschaft Die Erzielung einer amorphen Struktur erfordert eine präzise kinetische Kontrolle, um den Übergang vom Vorläufer zum Kristall zu unterbrechen. Durch die Begrenzung der Verweilzeit stellen Sie sicher, dass das Material nur eine teilweise Zersetzung erfährt, wodurch die ungeordneten Strukturen und chemischen Bindungen erhalten bleiben, die für eine hohe elektrokatalytische Aktivität unerlässlich sind.

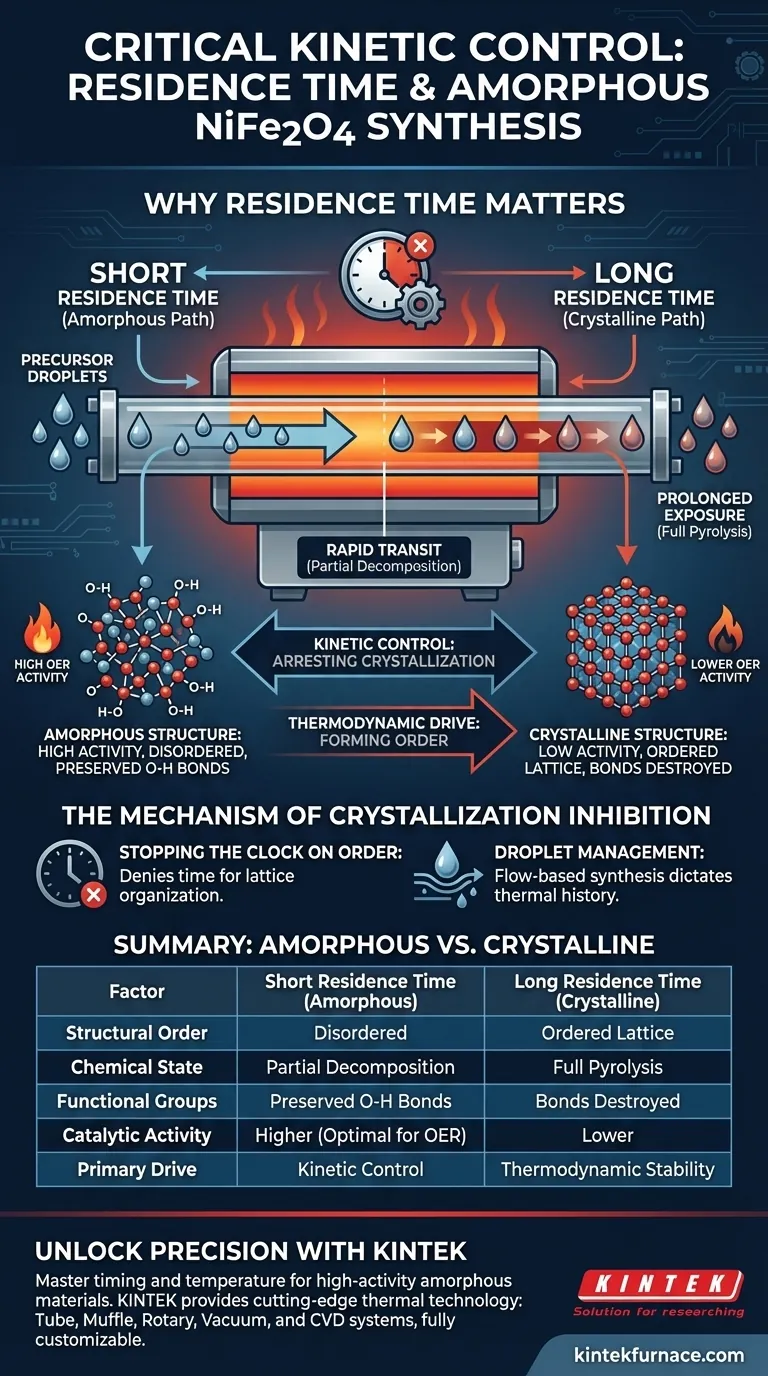

Der Mechanismus der Kristallisationshemmung

Stoppen der Uhr für Ordnung

Kristallisation ist ein zeitabhängiger Prozess, der thermische Energie benötigt, um Atome in einem strukturierten Gitter anzuordnen.

Durch Verkürzung der Verweilzeit entziehen Sie dem Material das notwendige Zeitfenster zur Organisation. Die Vorläufertröpfchen bewegen sich zu schnell durch die erhitzte Zone, als dass sich eine Langstreckenordnung etablieren könnte.

Tröpfchenmanagement

Die primäre Referenz hebt hervor, dass dieser Prozess speziell auf die Verwaltung der Dauer von Tröpfchen im Ofen angewiesen ist.

Dies impliziert eine flussbasierte Synthesemethode (wie Sprühpyrolyse), bei der die Geschwindigkeit des Trägergases die thermische Geschichte des Partikels direkt bestimmt.

Chemische Umwandlung und Struktur

Teilweise Zersetzung vs. Vollständige Pyrolyse

Standard-Wärmebehandlungen zielen typischerweise auf eine vollständige Pyrolyse ab, bei der Metallsalze vollständig in stabile Metalloxide zerfallen.

Bei amorphem NiFe2O4 ist das Ziel jedoch die teilweise Zersetzung. Kurze Verweilzeiten stoppen die chemische Reaktion auf halbem Weg und verhindern die vollständige Umwandlung, die zu starren kristallinen Phasen führt.

Erhaltung kritischer Bindungen

Der unvollständige Zersetzungsprozess hat einen spezifischen chemischen Vorteil: Er erhält O-H-Bindungen.

Diese Bindungen würden wahrscheinlich während einer längeren Hochtemperatur-Wärmebehandlung zerstört werden. Ihre Anwesenheit, zusammen mit der ungeordneten atomaren Struktur, ist direkt mit einer verbesserten Leistung bei der Sauerstoffentwicklungsreaktion (OER) verbunden.

Verständnis der Kompromisse

Das Präzisionsfenster

Obwohl kürzer generell besser für die amorphe Synthese ist, gibt es eine untere Grenze für die Verweilzeit.

Wenn die Zeit zu kurz ist, können die Vorläufertröpfchen möglicherweise nicht ausreichend zersetzt werden, um überhaupt die aktiven Katalysatorspezies zu bilden. Der Prozess erfordert eine "Goldlöckchen"-Zone – lang genug, um die Zersetzung der Metallsalze einzuleiten, aber kurz genug, um den Prozess vor dem Auftreten von Kristallisation zu stoppen.

Stabilität vs. Aktivität

Amorphe Materialien tauschen oft thermodynamische Stabilität gegen katalytische Aktivität.

Ein kristallines Gitter ist stabil, aber oft weniger aktiv. Durch die Wahl einer kurzen Verweilzeit priorisieren Sie die hohe Aktivität, die aus Defekten und ungeordneten Stellen resultiert, gegenüber der Langzeit-Strukturstabilität, die typisch für vollständig kristalline Materialien ist.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Syntheseparameter zu optimieren, bewerten Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Priorisieren Sie hohe Flussraten, um die Verweilzeit zu minimieren, und stellen Sie sicher, dass das Material amorph bleibt und O-H-Bindungen behält.

- Wenn Ihr Hauptaugenmerk auf der Gitterstabilität liegt: Verlängern Sie die Verweilzeit, um eine vollständige Pyrolyse und die Entwicklung einer geordneten Langstrecken-Kristallstruktur zu ermöglichen, wobei Sie berücksichtigen, dass dies die OER-Leistung verringern kann.

Zusammenfassung: Die Stärke des amorphen NiFe2O4-Katalysators liegt in seiner Unordnung, die streng dadurch erzeugt wird, dass dem Material die Zeit verweigert wird, die es zum Kristallisieren benötigt.

Zusammenfassungstabelle:

| Faktor | Kurze Verweilzeit (Amorph) | Lange Verweilzeit (Kristallin) |

|---|---|---|

| Strukturelle Ordnung | Ungeordnet/Amorph | Geordnetes Langstrecken-Gitter |

| Chemischer Zustand | Teilweise Zersetzung | Vollständige Pyrolyse |

| Funktionelle Gruppen | Erhaltende O-H-Bindungen | Zerstörte Bindungen |

| Katalytische Aktivität | Höher (Optimal für OER) | Niedriger |

| Primärer Antrieb | Kinetische Kontrolle | Thermodynamische Stabilität |

Präzision in Ihrer Katalysatorsynthese freischalten

Präzise Zeit- und Temperaturkontrolle sind der Schlüssel zur Unterbindung der Kristallisation und zur Herstellung hochaktiver amorpher Materialien. KINTEK bietet die hochmoderne thermische Technologie, die erforderlich ist, um diese Variablen zu beherrschen. Unterstützt durch erstklassige F&E und präzise Fertigung bieten wir eine umfassende Palette von Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Labor- und Produktionsanforderungen zu erfüllen.

Bereit, Ihre Syntheseparameter zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen Ihre Forschungs- und Produktionseffizienz verbessern können.

Visuelle Anleitung

Referenzen

- Jan Witte, Thomas Turek. Efficient Anion Exchange Membrane Water Electrolysis on Amorphous Spray‐Pyrolyzed NiFe<sub>2</sub>O<sub>4</sub>. DOI: 10.1002/celc.202500226

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist eine Sulfidierungsbehandlung in einem Quarzrohr-Ofen nach der CZTS-Dünnschichtabscheidung erforderlich? Expertenratgeber

- Wie wird ein Impulszündgerät für Kohlenstaubexplosionen verwendet? MAIT-Tests meistern mit Godbert-Greenwald-Öfen

- Welche Umweltvorteile bieten Rohröfen? Steigern Sie die Effizienz und fördern Sie nachhaltige Innovationen

- Warum ein Reduktionsgas bei der thermischen Behandlung im Rohrofen verwenden? Reine metallische Phasen und Defekte freisetzen

- Was ist die Hauptfunktion der Hochvakuum-Quarzrohrversiegelung bei der Mo2S3-Synthese? Gewährleistung von Phasenreinheit und Präzision

- Was ist der Zweck der Aufrechterhaltung eines bestimmten Argonflusses in einem Rohrofen? Optimierung der LFP/C-Verbundsynthese

- Wie optimiert die Wärmebehandlung in einem Vakuumröhrenofen bei 250 °C die Eigenschaften einer a-ITZO/Bi2Se3-Heterostruktur?

- Was macht einen vertikalen Röhrenofen effizient und energiesparend? Erschließen Sie überlegene thermische Kontrolle und Kosteneinsparungen