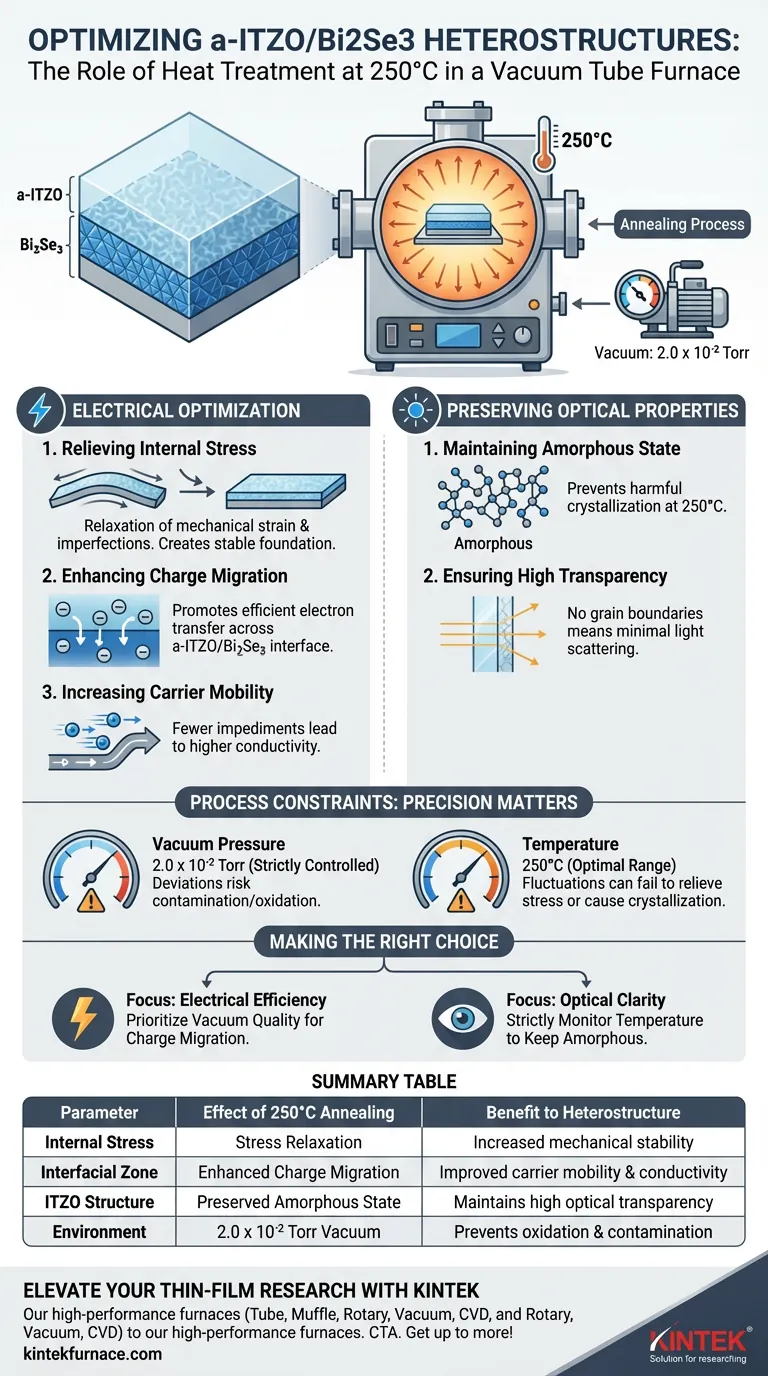

Die Wärmebehandlung bei 250 °C in einem Vakuumröhrenofen dient als kritischer Stabilisierungsschritt zur Optimierung von a-ITZO/Bi2Se3-Heterostrukturen. Unter einer spezifischen Vakuumumgebung von 2,0 x 10^-2 Torr entspannt dieser Glühprozess interne Abscheidungsspannungen und verbessert den interkristallinen Ladungstransfer, was zu einer überlegenen Leitfähigkeit führt, ohne die optische Transparenz zu beeinträchtigen.

Der Glühprozess gleicht strukturelle Integrität und elektrische Effizienz grundlegend aus. Er maximiert die Ladungsträgermobilität durch Verfeinerung der Grenzfläche, während die amorphe Natur der ITZO-Schicht erhalten bleibt, um sicherzustellen, dass das Gerät transparent bleibt.

Mechanismen der elektrischen Optimierung

Entlastung interner Spannungen

Abscheidungsprozesse führen oft zu mechanischer Beanspruchung und strukturellen Unvollkommenheiten innerhalb der Materialschichten.

Das Glühen bei 250 °C entspannt diese internen Spannungen effektiv und schafft eine mechanisch stabilere Grundlage für das Gerät.

Verbesserung der Ladungsmigration

Die Grenzfläche zwischen den a-ITZO- und Bi2Se3-Schichten ist die kritische Zone für die Geräteleistung.

Die Wärmebehandlung fördert die effiziente Ladungsmigration über diese Grenze hinweg, was für die Gesamtfunktionalität der Heterostruktur unerlässlich ist.

Erhöhung der Ladungsträgermobilität

Mit verbessertem Grenzflächenkontakt und reduzierter mechanischer Spannung stoßen Ladungsträger auf weniger Hindernisse.

Dies führt zu einer signifikanten Erhöhung der Ladungsträgermobilität und Leitfähigkeit, was sich direkt in einer höheren elektrischen Leistung niederschlägt.

Erhaltung optischer Eigenschaften

Aufrechterhaltung des amorphen Zustands

Bei vielen leitfähigen Oxiden können hohe Temperaturen Kristallisationen hervorrufen, die die Materialeigenschaften verändern.

Entscheidend ist, dass diese spezifische Wärmebehandlung bei 250 °C den amorphen Zustand der ITZO-Schicht beibehält.

Sicherstellung hoher Transparenz

Durch die Vermeidung von Kristallisation vermeidet das Material die Bildung von Korngrenzen, die typischerweise Licht streuen.

Diese Erhaltung der amorphen Struktur stellt sicher, dass die Heterostruktur eine hohe Transparenz beibehält, eine zwingende Voraussetzung für optoelektronische Anwendungen.

Verständnis der Prozessbeschränkungen

Präzision der Prozessbedingungen

Der Erfolg dieser Optimierung hängt stark von den spezifischen Umweltparametern ab.

Der Vakuumdruck von 2,0 x 10^-2 Torr muss streng kontrolliert werden; Abweichungen könnten Verunreinigungen oder Oxidation einführen, die die Grenzfläche verschlechtern.

Temperaturbeschränkungen

Während 250 °C optimal sind, können signifikante Temperaturschwankungen zu abnehmenden Erträgen führen.

Zu niedrige Temperaturen können die Spannungsentlastung möglicherweise nicht bewirken, während übermäßige Hitze die Kristallisation des ITZO riskiert, was die optische Transparenz ruinieren würde.

Die richtige Wahl für Ihr Ziel treffen

Um diese Leistung in der Fertigung zu reproduzieren, müssen Sie elektrische Gewinne mit struktureller Erhaltung in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Effizienz liegt: Priorisieren Sie die Qualität der Vakuumumgebung, um die Ladungsmigration und Ladungsträgermobilität an der Grenzfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit liegt: Überwachen Sie streng die Glühtemperatur, um sicherzustellen, dass die ITZO-Schicht amorph und transparent bleibt.

Eine präzise Kontrolle der Glühumgebung ist der Schlüssel zur Erschließung des vollen Potenzials dieser Heterostruktur.

Zusammenfassungstabelle:

| Parameter | Wirkung der 250 °C-Glühung | Nutzen für die Heterostruktur |

|---|---|---|

| Interne Spannung | Spannungsrelaxation | Erhöhte mechanische Stabilität |

| Grenzflächenzone | Verbesserte Ladungsmigration | Verbesserte Ladungsträgermobilität und Leitfähigkeit |

| ITZO-Struktur | Aufrechterhaltener amorpher Zustand | Behält hohe optische Transparenz bei |

| Umgebung | 2,0 x 10^-2 Torr Vakuum | Verhindert Oxidation und Kontamination |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Optimierung fortschrittlicher Heterostrukturen wie a-ITZO/Bi2Se3 geht. KINTEK bietet branchenführende thermische Lösungen, die für strenge Forschungs- und Produktionsstandards entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir leistungsstarke Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Vakuum- und Temperaturanforderungen zu erfüllen.

Bereit, überlegene Materialeigenschaften zu erzielen? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Labor-Hochtemperaturöfen unübertroffene Kontrolle in Ihre Glühprozesse bringen können.

Visuelle Anleitung

Referenzen

- Chih-Chiang Wang, He-Ting Tsai. Enhanced electrical properties of amorphous In-Sn-Zn oxides through heterostructuring with Bi2Se3 topological insulators. DOI: 10.1038/s41598-023-50809-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Bedingungen bieten Röhrenöfen für Au-dotierte TiO2-Nanodrähte? Meisterhafte Präzisions-Thermosynthese

- Was sind die Schlüsselkomponenten des Heizmechanismus eines Rohrofens? Entdecken Sie Präzisionsheizung für Ihr Labor

- Was sind die Vorteile eines Rohrofens? Präzise, kontrollierte thermische Verarbeitung erreichen

- Wie stellt ein Vertikalrohr-Ofen effektive Wasserstoffreduktionsreaktionen sicher? Optimierung der Aufbereitung von Seltene-Erden-Rückständen

- Wie ermöglichen Zweizonen-Röfen das Wachstum von BiRe2O6-Einkristallen? Präzise Gradientenkontrolle erklärt

- Was sind einige der fortschrittlichen Merkmale von aufwendigeren Rohröfen?Präzisionserwärmung und -steuerung für anspruchsvolle Anwendungen

- Was ist die Funktion eines Rohrofens bei der pRF-Herstellung? Optimierung von Karbonisierung und Leitfähigkeit

- Welche Rolle spielt eine Rohröfen bei der Verkohlung von Walnussschalen? Beherrschen Sie die Kunst der Schaffung stabiler Kohlenstoffgerüste