Ein Rohröfen dient als kritisches Stabilisierungsgefäß während der Vorverkohlung von Walnussschalen. Er bietet eine streng kontrollierte, inerte Umgebung – typischerweise unter Verwendung von Argon-Gas –, um die Biomasse bei 400 °C isotherm zu erhitzen und flüchtige organische Verbindungen abzustreifen, ohne die Kohlenstoffstruktur zu verbrennen.

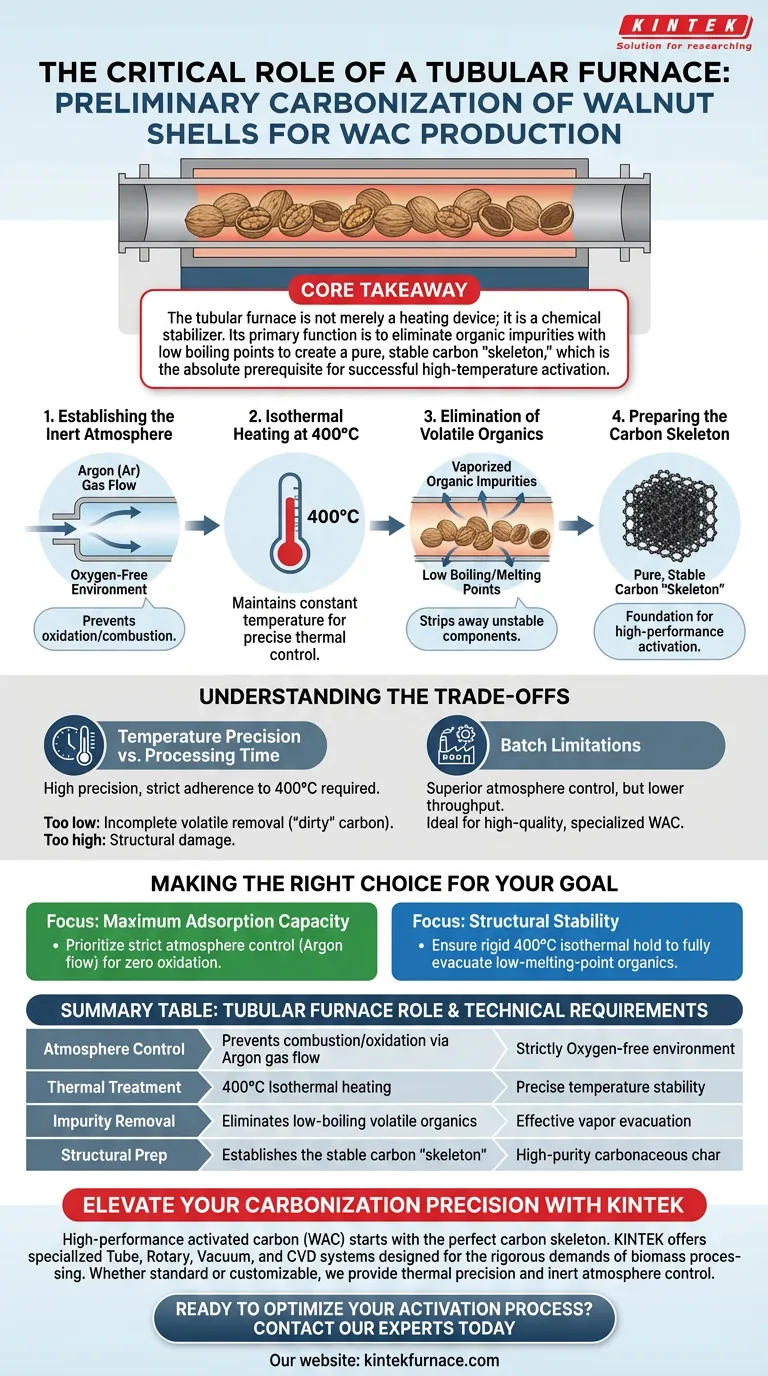

Kernbotschaft Der Rohröfen ist nicht nur ein Heizgerät; er ist ein chemischer Stabilisator. Seine Hauptfunktion besteht darin, organische Verunreinigungen mit niedrigem Siedepunkt zu entfernen, um ein reines, stabiles Kohlenstoff-"Skelett" zu schaffen, was die absolute Voraussetzung für eine erfolgreiche Hochtemperaturaktivierung ist.

Die Mechanik der Vorverkohlung

Einrichtung der Inertatmosphäre

Die unmittelbarste Rolle des Rohröfens besteht darin, Oxidation zu verhindern. Durch die Aufrechterhaltung eines kontinuierlichen Inertgasstroms, wie z. B. Argon (Ar), stellt der Ofen sicher, dass die Umgebung streng sauerstofffrei ist.

Ohne diese Inertabschirmung würde das Erhitzen von Walnussschalen auf Hunderte von Grad zur Verbrennung (Brand) und nicht zur Verkohlung führen. Der Ofen ermöglicht die thermische Zersetzung, während die Kohlenstoffmasse erhalten bleibt.

Isotherme Erwärmung bei 400 °C

Gemäß den primären technischen Daten beträgt die spezifische Zieltemperatur für die Vorverkohlung von Walnussschalen 400 °C.

Der Rohröfen hält diese spezifische Temperatur isotherm (konstante Temperatur). Diese präzise thermische Kontrolle ist notwendig, um spezifische chemische Bindungen innerhalb der Walnussschalenbiomasse anzusprechen.

Entfernung flüchtiger organischer Stoffe

Das 400 °C-Wärmefeld ist kalibriert, um spezifische Verunreinigungen zu entfernen. Es zielt auf organische Verbindungen mit niedrigen Siedepunkten und Schmelzpunkten ab.

Wenn der Ofen Wärme zuführt, verdampfen diese instabilen Komponenten und werden vom Gasstrom abtransportiert. Zurück bleibt ein kohlenstoffhaltiger Koks, der chemisch stabiler ist als die rohe Schale.

Vorbereitung des Kohlenstoffgerüsts

Dieser Prozess schafft die Grundlage für das Endprodukt. Durch die jetzige Entfernung von flüchtigen Stoffen stellt der Ofen sicher, dass das Material eine stabile Struktur für die nachfolgende, aggressivere Aktivierungsphase aufweist.

Wenn diese organischen Stoffe in der Schale verblieben wären, würden sie die Entwicklung von Mikroporen während der späteren Hochtemperaturverarbeitung beeinträchtigen.

Verständnis der Kompromisse

Temperaturpräzision vs. Verarbeitungszeit

Der Rohröfen bietet hohe Präzision, erfordert aber die strikte Einhaltung des Sollwerts von 400 °C.

Wenn die Temperatur zu niedrig ist, ist die Entfernung flüchtiger Stoffe unvollständig, was zu "schmutzigem" Kohlenstoff führt, der bei der Aktivierung schlecht abschneidet. Wenn die Temperatur in dieser Vorphase signifikant höher ansteigt, riskieren Sie, das strukturelle Gerüst zu beschädigen, bevor es vollständig ausgebildet ist.

Chargenbeschränkungen

Rohröfen sind im Allgemeinen Chargen- oder Semikontinuierliche Verarbeitungseinheiten. Obwohl sie eine überlegene Atmosphärenkontrolle im Vergleich zu offenen Öfen bieten, ist ihr Durchsatz oft geringer.

Dies macht sie ideal für die Herstellung von hochwertiger, spezialisierter Aktivkohle (wie WAC), bei der Reinheit oberste Priorität hat, anstatt für die Massenproduktion von minderwertiger Holzkohle.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihrer Walnussschalenverkohlung zu maximieren, berücksichtigen Sie Ihre spezifischen Produktionsziele:

- Wenn Ihr Hauptaugenmerk auf maximaler Adsorptionskapazität liegt: Priorisieren Sie eine strenge Atmosphärenkontrolle (Argon-Fluss), um eine Oxidation der Porenstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass der Ofen eine starre isotherme Haltezeit von 400 °C beibehält, um organische Stoffe mit niedrigem Schmelzpunkt ohne thermischen Schock vollständig zu evakuieren.

Der Rohröfen verwandelt rohe Biomasse in ein vorhersagbares Ingenieurmaterial und fungiert als Torwächter zwischen variablem organischem Abfall und Hochleistungs-Aktivkohle.

Zusammenfassungstabelle:

| Phase | Schlüsselrolle des Rohröfens | Technische Anforderung |

|---|---|---|

| Atmosphärenkontrolle | Verhindert Verbrennung/Oxidation durch Argon-Gasfluss | Streng sauerstofffreie Umgebung |

| Thermische Behandlung | 400 °C isotherme Erwärmung | Präzise Temperaturstabilität |

| Entfernung von Verunreinigungen | Entfernt flüchtige organische Stoffe mit niedrigem Siedepunkt | Effektive Dampfableitung |

| Strukturelle Vorbereitung | Schafft das stabile Kohlenstoff-"Skelett" | Kohlenstoffhaltiger Koks hoher Reinheit |

Verbessern Sie Ihre Verkohlungspräzision mit KINTEK

Hochleistungs-Aktivkohle (WAC) beginnt mit dem perfekten Kohlenstoffgerüst. Mit Unterstützung von Experten für Forschung und Entwicklung und Weltklasse-Fertigung bietet KINTEK spezialisierte Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Biomasseverarbeitung entwickelt wurden. Egal, ob Sie eine Standard-Laboreinheit oder einen anpassbaren Hochtemperatur-Ofen für einzigartige Walnussschalenverkohlungsprotokolle benötigen, wir bieten die thermische Präzision und die Inertatmosphärenkontrolle, die zur Maximierung der Adsorptionskapazität erforderlich sind.

Bereit, Ihren Aktivierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um das ideale System für Ihre Forschungs- oder Produktionsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Daniel Arenas Esteban, David Ávila‐Brande. Enhancing Electrochemical Properties of Walnut Shell Activated Carbon with Embedded MnO Clusters for Supercapacitor Applications. DOI: 10.1002/batt.202400101

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Herstellung von biomimetischen Verbundskeletten?

- Warum wird ein Röhrenofen mit hochpräziser Steuerung für das Ausglühen von Platin-dekorierten Ruthenium-Katalysatoren benötigt?

- Wie können Betreiber Kontaminationen in einem horizontalen Elektroofen verhindern? Meistern Sie die systematische Kontrolle für Reinheit

- Wie erleichtert eine hochpräzise Rohröfen die Aktivierungsphase von Katalysatoren? Optimierung der Porenintegrität

- Wie werden Rohröfen bei Wärmebehandlungsprozessen eingesetzt? Präzision in der Materialwissenschaft freischalten

- Welche Temperaturbereiche haben Rohröfen? Finden Sie die perfekte Hitze für Ihren Prozess

- Wie unterscheiden sich Muffelöfen und Röhrenöfen in Konstruktion und Anwendung? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche kritischen Bedingungen bietet ein Vakuumrohr-Ofen für die Messung der Supraleiter-Tc? Präzise thermische Steuerung