Der Hochtemperatur-Rohröfen dient als grundlegender Reaktionsbehälter für die Umwandlung natürlicher Biomassenstrukturen in fortschrittliche Keramikmaterialien. Er fungiert als präziser thermischer Reaktor, der zunächst organische Rohstoffe – wie Holz oder Getreidestängel – in poröse Kohlenstoff-Templates umwandelt und anschließend die chemische Umwandlung in hochfeste biomimetische Siliziumkarbid (SiC)-Skelette vorantreibt.

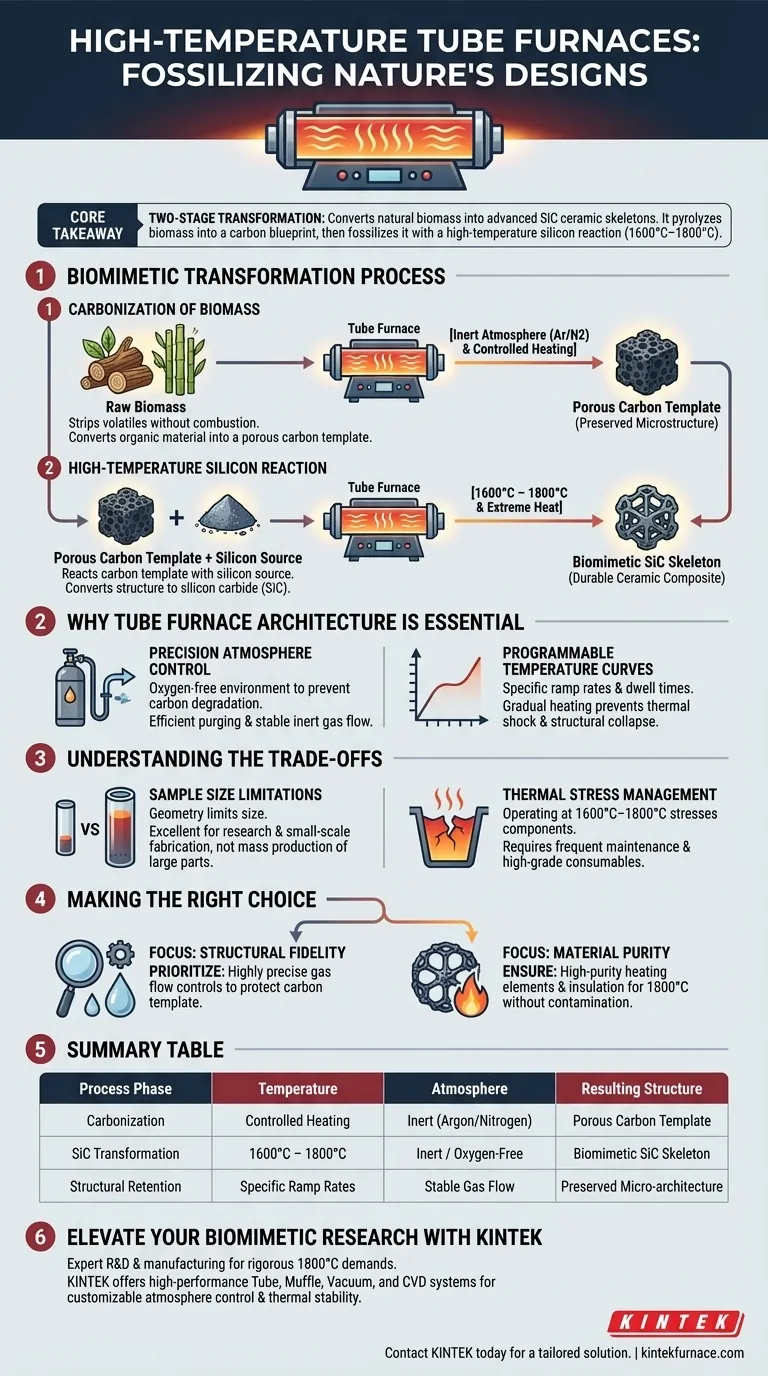

Kernbotschaft Der Rohröfen ermöglicht eine zweistufige Umwandlung: Er pyrolysiert zunächst Biomasse unter Schutzgasatmosphäre zu einer Kohlenstoff-Vorlage und ermöglicht dann eine Hochtemperaturreaktion (1600 °C–1800 °C) mit einer Siliziumquelle, um die Struktur zu einem haltbaren Keramikverbund zu verfestigen.

Der biomimetische Transformationsprozess

Schritt 1: Karbonisierung von Biomasse

Die anfängliche Rolle des Ofens besteht darin, flüchtige Bestandteile aus dem Rohmaterial zu entfernen.

Durch den Betrieb unter einer streng kontrollierten Schutzgasatmosphäre erhitzt der Ofen Biomasse wie Holz, Fruchtschalen oder Getreidestängel, ohne dass diese verbrennen.

Dieser Prozess wandelt das organische Material in eine poröse Kohlenstoff-Vorlage um und bewahrt dabei effektiv die komplexe natürliche Mikrostruktur der ursprünglichen Pflanze.

Schritt 2: Hochtemperatur-Siliziumreaktion

Sobald die Kohlenstoff-Vorlage erstellt ist, wird die Fähigkeit des Ofens, extreme Temperaturen zu erreichen, entscheidend.

Das System wird auf Temperaturen zwischen 1600 °C und 1800 °C hochgefahren, um eine chemische Reaktion auszulösen.

Bei diesen Temperaturen reagiert die Kohlenstoff-Vorlage mit einer Siliziumquelle und wandelt die Kohlenstoffstruktur in biomimetisches Siliziumkarbid (SiC) um, wobei die ursprüngliche poröse Architektur erhalten bleibt.

Warum die Architektur des Rohröfens unerlässlich ist

Präzise Atmosphärenkontrolle

Die Herstellung biomimetischer Skelette erfordert eine sauerstofffreie Umgebung, um zu verhindern, dass die Kohlenstoff-Vorlage zu Asche verbrennt.

Das Röhrendesign ermöglicht eine effiziente Luftspülung und die Aufrechterhaltung eines stabilen Schutzgasstroms (wie Argon oder Stickstoff) während des mehrstündigen Prozesses.

Programmierbare Temperaturkurven

Die biomimetische Synthese ist selten ein linearer Heizprozess; sie erfordert spezifische Aufheizraten und Haltezeiten.

Der Ofen steuert präzise Temperaturkurven und stellt sicher, dass das Material allmählich erhitzt wird, um thermische Schocks und strukturelle Kollapse zu verhindern, bevor die Keramikumwandlung abgeschlossen ist.

Verständnis der Kompromisse

Beschränkungen der Proben Größe

Die Geometrie eines Rohröfens begrenzt naturgemäß die Größe des biomimetischen Skeletts, das Sie herstellen können.

Da die Heizzone durch den Durchmesser des Rohres definiert ist, ist diese Methode hervorragend für die Forschung und die Herstellung kleiner Bauteile geeignet, erfordert jedoch möglicherweise andere Ofenarchitekturen für die Massenproduktion großer Teile.

Management von thermischen Spannungen

Der Betrieb bei 1600 °C–1800 °C belastet Heizelemente und Verbrauchsmaterialien enorm.

Obwohl einige fortschrittliche Öfen 1900 °C erreichen können, erfordert der konstante Betrieb an den oberen Grenzen häufige Wartung und teure, hochwertige Verbrauchsmaterialien (wie Tiegel), um eine Kontamination des reinen SiC-Skeletts zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer biomimetischen Verbundwerkstoffe zu maximieren, stimmen Sie Ihren Ofenbetrieb auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Treue liegt: Priorisieren Sie einen Ofen mit hochpräzisen Gasflusskontrollen, um sicherzustellen, dass die Kohlenstoff-Vorlage vor der Siliziuminfiltration nicht degradiert.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihr Ofen hochreine Heizelemente und eine Isolierung verwendet, die 1800 °C ohne Ausgasung von Verunreinigungen aushält.

Der Erfolg der biomimetischen Synthese beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der präzisen Orchestrierung von Atmosphäre und Wärme, um die Designs der Natur zu verfestigen.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Atmosphärenanforderung | Ergebnisstruktur |

|---|---|---|---|

| Karbonisierung | Kontrollierte Erhitzung | Inert (Argon/Stickstoff) | Poröse Kohlenstoff-Vorlage |

| SiC-Transformation | 1600 °C – 1800 °C | Inert / Sauerstofffrei | Biomimetisches SiC-Skelett |

| Strukturerhaltung | Spezifische Aufheizraten | Stabiler Gasfluss | Erhaltende Mikroarchitektur |

Erweitern Sie Ihre biomimetische Forschung mit KINTEK

Präzision ist der Unterschied zwischen strukturellem Kollaps und einer perfekten Keramikreplika. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Vakuum- und CVD-Systeme, die speziell für die anspruchsvollen 1800 °C-Anforderungen der biomimetischen Synthese entwickelt wurden. Ob Sie natürliche Strukturen verfestigen oder fortschrittliche Verbundwerkstoffe entwickeln, unsere anpassbaren Labortemperöfen bieten die Atmosphärenkontrolle und thermische Stabilität, die Ihre Forschung benötigt.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Zweizonen-Rohrofen bei der Synthese von großflächigen Janus-RhSeCl-Einkristallen?

- Was sind die Kernvorteile einer Drop Tube Furnace im Vergleich zu einer TGA? Brückenbildung zwischen Labortheorie und industrieller Realität

- Was ist die Funktion des Quarzglasrohrs in einem Wasserstoffreduktionsofen? Gewährleistung einer hochreinen Tellurproduktion

- Wie ist das empfohlene Verfahren zur Atmosphäre-Kontrolle in einem Vakuumröhrenofen? Optimieren Sie Ihre Hochtemperaturprozesse

- Wie stellt ein Rohrofen die Qualität der Modifikation bei der Synthese von phenylmodifiziertem Kohlenstoffnitrid (PhCN) sicher?

- Welche Arten von Atmosphären kann ein horizontaler Elektroofen steuern? Materialverarbeitung mit Präzision meistern

- Was ist die Gleichmäßigkeitslänge eines Rohrofen und welche Faktoren beeinflussen sie? Maximieren Sie die thermische Präzision Ihres Labors

- Welche Vorsichtsmaßnahmen gelten für die Handhabung und Aufstellung eines Vakuumrohrofens? Gewährleistung eines sicheren und effizienten Betriebs