Präzise thermische Regelung ist der entscheidende Mechanismus hinter der hochwertigen Synthese von phenylmodifiziertem Kohlenstoffnitrid (PhCN). Ein Rohrofen gewährleistet die Qualität der Modifikation, indem er ein streng kontrolliertes, lineares Heizprogramm – wie z. B. ein Aufheizen auf 400 °C über eine Stunde – auf Vorläufermaterialien anwendet, die sich in einem Quarzrohr befinden. Diese kontrollierte thermische Energie treibt die chemische Integration von Phenylgruppen in das Gerüst des Materials an.

Kernpunkt Die Fähigkeit des Rohrofens, eine lineare Temperaturregelung aufrechtzuerhalten, ist der Haupttreiber für eine erfolgreiche Modifikation. Diese Präzision ermöglicht die effektive Integration von Phenylgruppen in das Triazin- oder Heptazingerüst, was direkt zu einem erweiterten π-konjugierten System und einer optimierten Bandstruktur führt.

Die Mechanik der strukturellen Modifikation

Um zu verstehen, warum der Rohrofen unerlässlich ist, muss man betrachten, wie thermische Energie die atomare Struktur des Endmaterials bestimmt.

Gewährleistung einer erfolgreichen Phenylintegration

Bei der Synthese von PhCN geht es nicht nur darum, eine bestimmte Temperatur zu erreichen, sondern um die Aufheizrate.

Der Rohrofen verwendet ein spezifisches Heizprogramm (z. B. eine stetige Erhöhung über eine festgelegte Dauer). Diese lineare Temperaturregelung liefert die exakte Aktivierungsenergie, die für die Bindung von Phenylgruppen an die Kohlenstoffnitrid-Vorläufer erforderlich ist.

Ohne diese Linearität könnte der Integrationsprozess ungleichmäßig sein und zu inkonsistenten Materialeigenschaften führen.

Erweiterung des π-konjugierten Systems

Das Endziel dieser thermischen Behandlung ist die strukturelle Entwicklung.

Durch die erzwungene Integration von Phenylgruppen in das Triazin- oder Heptazingerüst erleichtert der Ofen die Erweiterung des π-konjugierten Systems des Materials.

Diese strukturelle Erweiterung ist die physikalische Grundlage für die verbesserten elektronischen Eigenschaften des Materials.

Optimierung der Bandstruktur

Die durch den Ofen angetriebenen strukturellen Veränderungen wirken sich direkt auf die Leistung aus.

Die kontrollierte Einführung von Phenylgruppen modifiziert die elektronische Bandstruktur des Kohlenstoffnitrids. Folglich ist der Prozess des Rohrofens direkt für die Optimierung der Bandstruktur verantwortlich, wodurch das Material für seine vorgesehene Anwendung effektiver wird.

Umweltkontrolle und Materialreinheit

Während die thermische Linearität der Haupttreiber für PhCN ist, spielt das physikalische Design des Rohrofens eine unterstützende Rolle bei der Aufrechterhaltung der Qualität.

Isolation durch Quarzrohr

Die Verarbeitung findet in einem Quarzrohr statt.

Diese physische Barriere ermöglicht die Verarbeitung von Vorläufern in einer geschlossenen Umgebung. Während der primäre Mechanismus die Erwärmung ist, trägt die Eindämmung dazu bei, dass die Reaktion ohne physische Störungen abläuft.

Minimierung von Kontaminationsrisiken

Obwohl spezifisch für breitere Anwendungen von Rohröfen, ist die geschlossene Natur des Systems für die Reinheit entscheidend.

Durch die Isolierung der Probe schützt der Ofen das Material vor der Reaktion mit unkontrollierten Umgebungsgasen. Diese Reduzierung von Oxidations- oder Korrosionsrisiken ist entscheidend für die Aufrechterhaltung der chemischen Integrität des modifizierten Kohlenstoffnitrids.

Abwägungen verstehen

Während Rohröfen Präzision bieten, gibt es operative Einschränkungen, die Sie berücksichtigen müssen, um eine gleichbleibende Qualität zu gewährleisten.

Abhängigkeit von der Genauigkeit der Programmierung

Die Qualität des PhCN hängt vollständig von der Linearität des Heizprogramms ab.

Wenn die Temperaturrampe vom linearen Profil abweicht (z. B. zu schnelles Aufheizen oder Schwankungen), werden die Phenylgruppen möglicherweise nicht korrekt in das Gerüst integriert. Dies kann zu einem Versagen bei der Erweiterung des π-konjugierten Systems führen.

Durchsatzbeschränkungen

Rohröfen sind typischerweise Batch-Verarbeitungsgeräte.

Da der Prozess auf einem spezifischen zeitlichen Programm (z. B. 1 Stunde bis 400 °C) in einem Quarzrohr beruht, ist das pro Durchlauf produzierte Materialvolumen durch die Abmessungen des Rohrs und die Gleichmäßigkeit der Heizzone begrenzt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Einrichtung Ihres Syntheseprotokolls sollten Sie Ihren Ansatz auf Ihr spezifisches Ergebnis abstimmen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Linearität Ihrer Heizrampe, um sicherzustellen, dass die Phenylgruppen gleichmäßig an das Heptazingerüst binden.

- Wenn Ihr Hauptaugenmerk auf elektronischer Leistung liegt: Kalibrieren Sie Ihr Endtemperaturziel streng, da dies den Umfang der Bandoptimierung und der π-Systemerweiterung bestimmt.

Letztendlich fungiert der Rohrofen als Präzisionsinstrument, das thermische Energie in spezifische atomare Anordnungen umwandelt und die endgültige Qualität Ihres Materials definiert.

Zusammenfassungstabelle:

| Hauptmerkmal | Rolle bei der PhCN-Synthese | Auswirkung auf die Materialqualität |

|---|---|---|

| Lineares Heizprogramm | Treibt die gleichmäßige chemische Integration von Phenylgruppen an | Verhindert strukturelle Defekte und gewährleistet Konsistenz |

| Isolation durch Quarzrohr | Abgeschlossene Reaktionsumgebung | Minimiert Kontaminationen und schützt die chemische Integrität |

| Thermische Präzision | Ermöglicht die Erweiterung des π-konjugierten Systems | Optimiert die Bandstruktur und die elektronische Leistung |

| Kontrollierte Aktivierung | Liefert exakte Energie für die Gerüstbindung | Gewährleistet erfolgreiche Phenyl-zu-Heptazin-Integration |

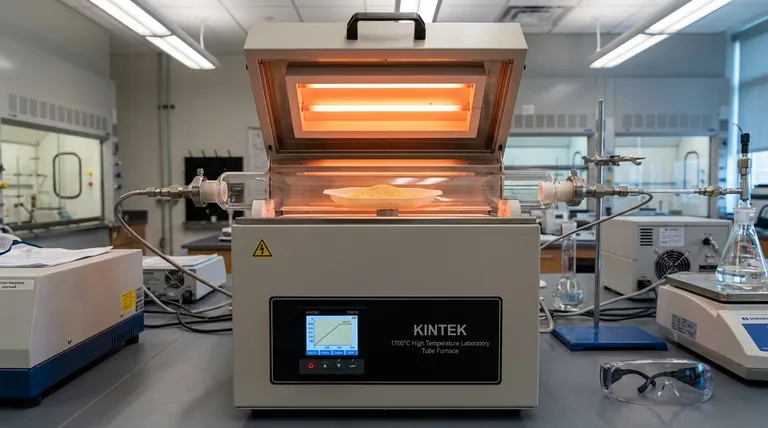

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Die Erzielung des perfekten π-konjugierten Systems in PhCN erfordert mehr als nur Hitze – es erfordert die absolute thermische Linearität und Umweltkontrolle, die nur ein spezialisierter Ofen bieten kann. KINTEK liefert branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die alle so konstruiert sind, dass sie die exakten Rampenprotokolle liefern, die für eine leistungsstarke chemische Modifikation erforderlich sind.

Unser erfahrenes F&E-Team ist auf kundenspezifische Hochtemperatur-Laböfen spezialisiert, die auf Ihre individuellen Forschungs- oder Produktionsanforderungen zugeschnitten sind. Lassen Sie nicht zu, dass schwankende Temperaturen die Bandstruktur Ihres Materials beeinträchtigen.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen und stellen Sie sicher, dass Ihre Synthese die höchsten Standards an Reinheit und Leistung erfüllt.

Visuelle Anleitung

Referenzen

- Riccardo Dettori, Pier Carlo Ricci. Sustainable Photocatalysis with Phenyl-Modified g-C3N4/TiO2 Polymer Hybrids: A Combined Computational and Experimental Investigation. DOI: 10.3390/polym17101331

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche entscheidende Rolle spielt ein Laborrohrrohrofen bei der pBN-CTF-Synthese? Beherrschen Sie Molekular-Engineering

- Wie tragen Laborrohröfen zum Sintern von Ba0.95La0.05(Fe1-xYx)O3-δ bei? Präzise Atmosphärenkontrolle

- Warum ist die Verwendung eines Röhrenvakuumofens mit Argonatmosphäre für das Sintern von Materialien auf Aluminiumbasis notwendig?

- Warum ist das Vakuumversiegeln eines Reaktionsrohrs während des In-situ-Solvothermalsynthesewachstums von BiVO4/COF notwendig?

- Was ist ein Rohrofen? Präzises Heizen für empfindliche Materialien meistern

- Welche Faktoren sind bei der Auswahl einer Rohrofen zu berücksichtigen? Wichtige Auswahlkriterien für optimale Leistung

- Was sind die Hauptunterschiede zwischen Einzonen- und Mehrzonen-Vertikalrohröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie unterscheidet sich eine Laborrohr- von einer Kammerofen? Ein Leitfaden zur Auswahl des richtigen thermischen Bearbeitungswerkzeugs