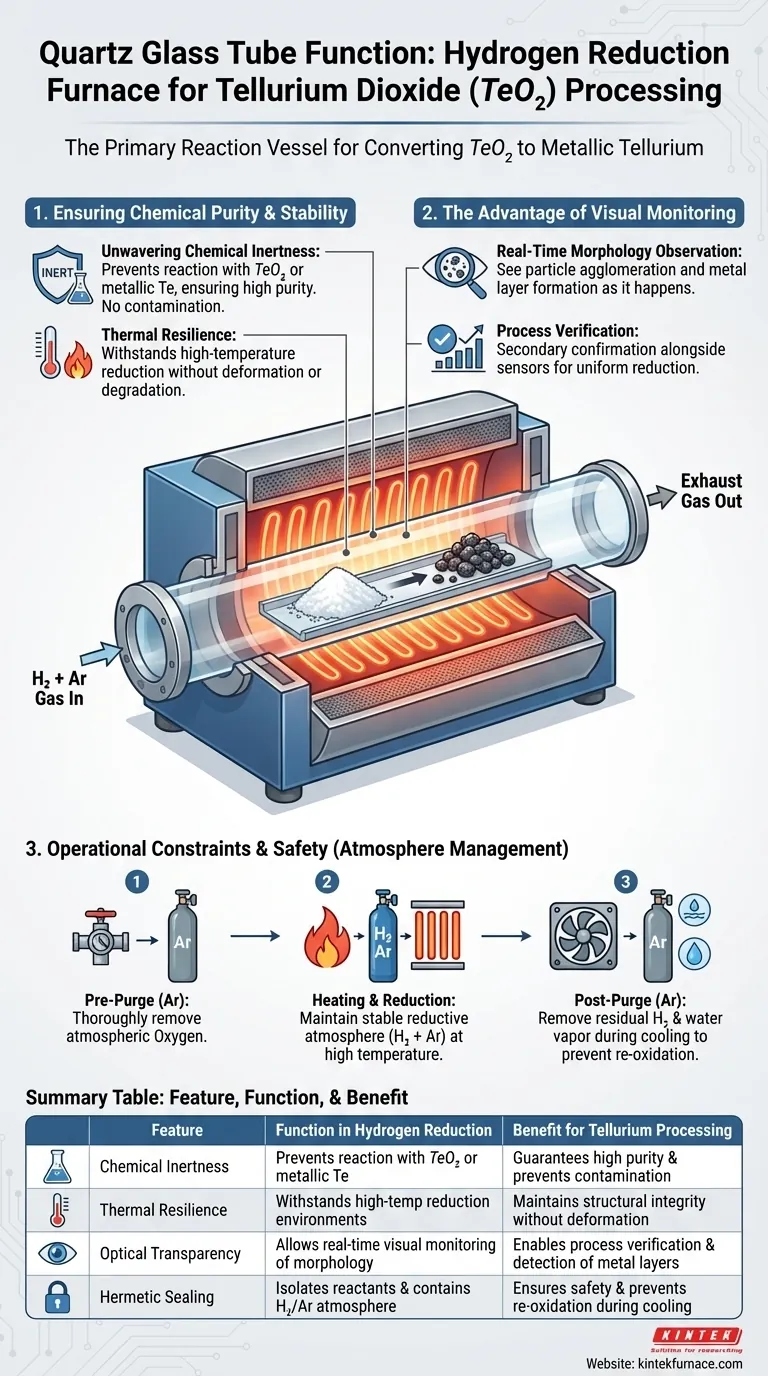

Das Quarzglasrohr fungiert als primärer Reaktionsbehälter in der Wasserstoffreduktionsofenanlage. Es bietet eine hermetisch abgedichtete, chemisch inerte Umgebung, die notwendig ist, um Tellurdioxid ($TeO_{2}$) in metallisches Tellur umzuwandeln, ohne Verunreinigungen einzubringen. Darüber hinaus ermöglichen seine einzigartigen Materialeigenschaften, dass es den strengen thermischen Anforderungen des Reduktionsprozesses standhält und gleichzeitig optische Transparenz für die Echtzeitüberwachung bietet.

Das Quarzrohr erfüllt einen doppelten Zweck: Es garantiert die Reinheit des metallischen Tellurs durch Verhinderung chemischer Kreuzkontamination und seine Transparenz ermöglicht die visuelle Echtzeitinspektion von Materialveränderungen während der kritischen Reduktionsphase.

Gewährleistung von chemischer Reinheit und Stabilität

Die Hauptfunktion des Quarzrohrs besteht darin, die Reaktanten von der Außenumgebung und den Heizelementen des Ofens zu isolieren.

Unerschütterliche chemische Inertheit

Das wichtigste Merkmal von Quarzglas in dieser Anwendung ist seine ausgezeichnete chemische Stabilität.

Es reagiert weder mit dem Tellurdioxid-Ausgangsmaterial noch mit dem entstehenden metallischen Tellur. Diese Inertheit ist entscheidend, um die Einführung von Verunreinigungen zu verhindern und sicherzustellen, dass das Endprodukt eine hohe Reinheit aufweist.

Thermische Beständigkeit

Die Reduktion von Tellurdioxid erfordert eine kontrollierte Hochtemperaturumgebung.

Quarzglas wird speziell wegen seiner Fähigkeit ausgewählt, diesen Hochtemperatur-Reduktionsumgebungen standzuhalten, ohne sich zu verformen oder abzubauen. Dies gewährleistet die strukturelle Integrität des Reaktionsbehälters während der Heiz- und Haltephasen.

Der Vorteil der visuellen Überwachung

Im Gegensatz zu undurchsichtigen Keramik- oder Metallrohren bietet Quarzglas einen erheblichen betrieblichen Vorteil: Transparenz.

Echtzeit-Morphologie-Beobachtung

Die Transparenz des Quarzes ermöglicht es den Bedienern, den Fortschritt der Reaktion im Rohr visuell zu verfolgen.

Sie können Veränderungen in der Materialmorphologie, wie z. B. Partikelagglomeration, direkt beobachten. Es ermöglicht Ihnen auch, die Bildung von Metallschichten während des Reduktionsprozesses zu erkennen und liefert sofortiges Feedback zum Prozessstatus.

Prozessverifizierung

Der visuelle Zugang dient als sekundäre Verifizierungsmethode neben Temperatur- und Gasflusssensoren.

Das Beobachten der physikalischen Transformation hilft zu bestätigen, dass die Reduktion über die Probe hinweg gleichmäßig erfolgt.

Betriebliche Einschränkungen und Sicherheit

Während das Quarzrohr die thermischen und chemischen Belastungen bewältigt, hängt die Integrität des Prozesses davon ab, wie die Rohr-Umgebung verwaltet wird.

Verwaltung der Atmosphäre

Das Rohr muss eine stabile reduzierende Atmosphäre enthalten, typischerweise eine Mischung aus Wasserstoff und Argon.

Um Explosionen durch die Mischung von Wasserstoff mit atmosphärischem Sauerstoff zu verhindern, muss das Rohr vor Beginn des Heizprozesses gründlich mit hochreinem Argon gespült werden.

Verhinderung von Reoxidation

Die Funktion des Rohrs erstreckt sich bis in die Kühlphase.

Es ist entscheidend, das Rohr nach dem Prozess erneut zu spülen, um Restwasserstoff und entstehenden Wasserdampf zu entfernen. Dies verhindert, dass das neu gebildete metallische Tellur reoxidiert und stellt sicher, dass die endgültige Mikrostruktur die katalytischen Aktivitätsanforderungen erfüllt.

Maximierung des Prozesserfolgs

Um sicherzustellen, dass Sie das Beste aus Ihrer Reduktionsanlage herausholen, berücksichtigen Sie Ihre primären Ziele.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Stellen Sie sicher, dass das Quarzrohr frei von Mikrorissen ist, und verlassen Sie sich auf seine chemische Inertheit, um Kreuzkontaminationen zwischen dem Behälter und dem $TeO_{2}$ zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung liegt: Nutzen Sie die Transparenz des Rohrs, um Temperatureinstellungen visuell mit physikalischen Veränderungen des Materials, wie z. B. Agglomeration, zu korrelieren.

Durch die Aufrechterhaltung eines strengen Spülprotokolls und die Nutzung der optischen Klarheit des Quarzes gewährleisten Sie sowohl die Sicherheit des Betriebs als auch die Qualität des endgültigen metallischen Tellurs.

Zusammenfassungstabelle:

| Merkmal | Funktion bei Wasserstoffreduktion | Vorteil für die Tellurverarbeitung |

|---|---|---|

| Chemische Inertheit | Verhindert Reaktion mit $TeO_{2}$ oder metallischem Tellur | Garantiert hohe Reinheit und verhindert Kontamination |

| Thermische Beständigkeit | Hält Hochtemperatur-Reduktionsumgebungen stand | Behält strukturelle Integrität ohne Verformung bei |

| Optische Transparenz | Ermöglicht visuelle Echtzeitüberwachung der Morphologie | Ermöglicht Prozessverifizierung und Erkennung von Metallschichten |

| Hermetische Abdichtung | Isoliert Reaktanten und enthält Wasserstoff-/Argonatmosphäre | Gewährleistet Sicherheit und verhindert Reoxidation während der Kühlung |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK

Präzision ist bei der Wasserstoffreduktion und der Synthese hochreiner Materialien nicht verhandelbar. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Labor- oder Industrieanforderungen angepasst werden können.

Ob Sie Tellurdioxid verarbeiten oder fortschrittliche Halbleiter entwickeln, unsere Hochtemperatur-Laböfen bieten die thermische Stabilität und atmosphärische Kontrolle, die für den Erfolg erforderlich sind. Kompromisse bei der Reinheit sind nicht akzeptabel. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fachkundigen Heizlösungen Ihre Forschungs- und Produktionsabläufe optimieren können.

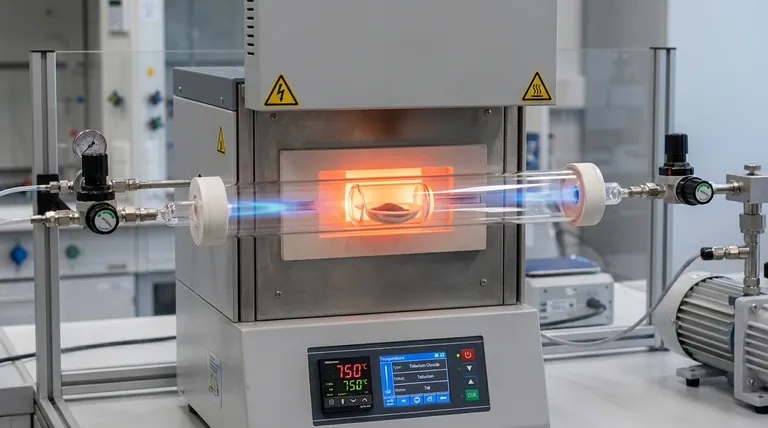

Visuelle Anleitung

Referenzen

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist die Kernfunktion eines Laborrohr-Ofens bei der Torrefizierung? Optimierung der Umwandlung von Obst- und Gemüseresten

- Welche kritischen Reaktionsbedingungen bietet eine Röhrenofenschmelze für die NiS2-Synthese? Erzielen Sie reine Phasen

- Was sind einige Hauptmerkmale eines Hochtemperatur-Rohrofens? Präzise Steuerung für überlegene thermische Verarbeitung

- Welche Rolle spielt eine Rohrrohrofen bei der Karbonisierung? Präzisionskontrolle für strukturierte Kohlenstoffmaterialien meistern

- Was ist die Bedeutung des Kalzinierungsprozesses mit einem Hochtemperatur-Rohröfen? Verbesserung der Leistung von Bi2S3/BiOBr@In2S3

- Welchen Zweck hat die Isolierung in einem 70-mm-Rohrofen? Sichern Sie Präzision und Effizienz in Ihrem Labor

- Was ist Zonenheizung in einem horizontalen Rohrofen? Beherrschen Sie präzise thermische Kontrolle für Ihr Labor

- Was ist der Zweck der Verwendung eines Hochtemperatur-Röhrenofens bei der FePt-Glühung? Erreichen der L1₀-Magnetphase