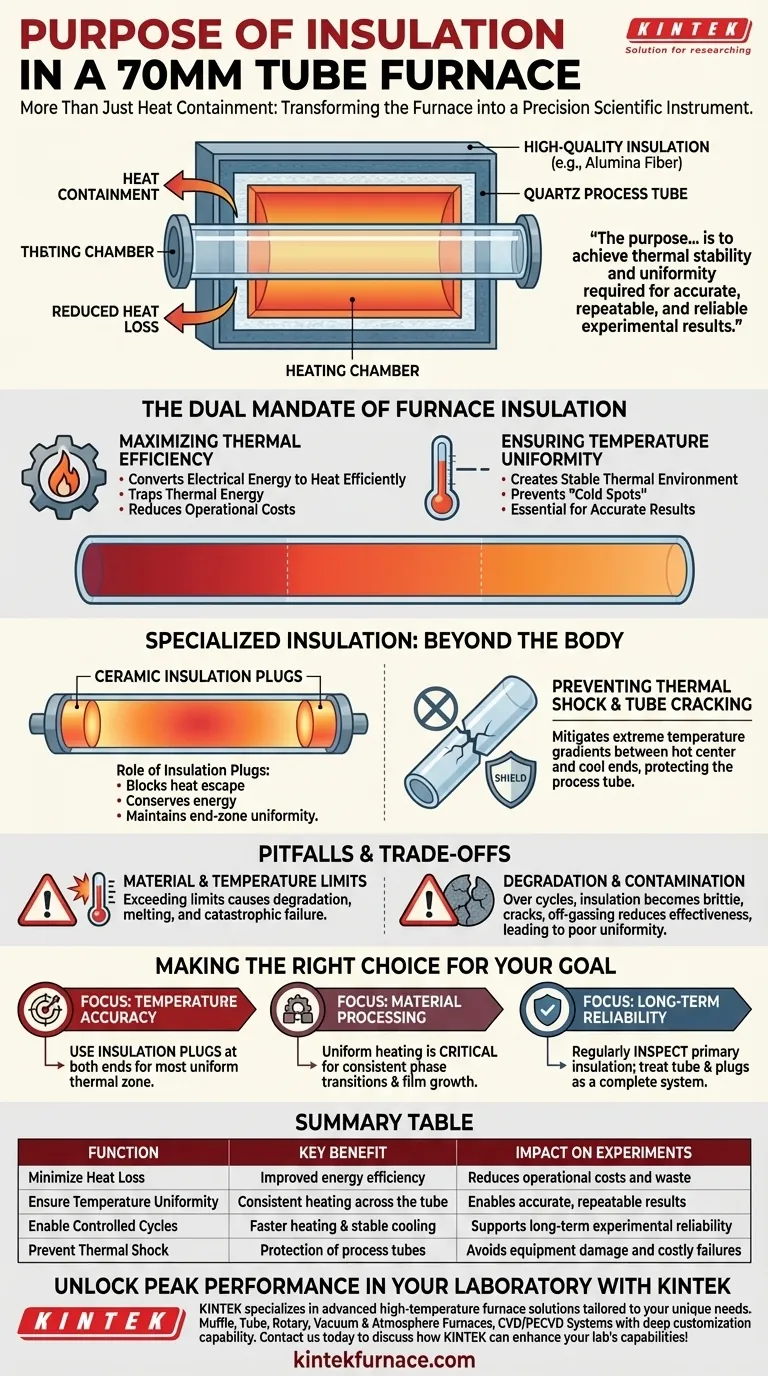

Im Wesentlichen erfüllt die Isolierung in einem 70-mm-Rohrofen zwei primäre und untrennbare Funktionen. Sie ist darauf ausgelegt, den Wärmeverlust an die Umgebung zu minimieren und, ebenso entscheidend, eine sehr konsistente und gleichmäßige Temperatur entlang der Länge des Prozessrohrs zu gewährleisten.

Der Zweck der Isolierung besteht nicht nur darin, den Ofen effizient zu machen, sondern ihn in ein präzises wissenschaftliches Instrument zu verwandeln. Eine effektive Isolierung ist der Schlüssel zur Erreichung der thermischen Stabilität und Gleichmäßigkeit, die für genaue, wiederholbare und zuverlässige experimentelle Ergebnisse erforderlich sind.

Das doppelte Mandat der Ofenisolierung

Die Rolle der Isolierung geht über das bloße Wärmedämmung hinaus. Sie bestimmt direkt die Leistung, Genauigkeit und sogar die Sicherheit des Ofenbetriebs.

Maximale thermische Effizienz

Ein Rohrofen wandelt elektrische Energie in Wärme um. Ohne eine ordnungsgemäße Isolierung würde ein erheblicher Teil dieser Wärme aus der Heizkammer entweichen, was Energie verschwendet und die Betriebskosten erhöht.

Hochwertige Isoliermaterialien wie Aluminiumoxidfasern oder polykristalline Wolle wirken als starke Barriere. Sie halten thermische Energie in der Kammer zurück und konzentrieren sie auf das Prozessrohr, wo sie benötigt wird.

Gewährleistung der Temperaturgleichmäßigkeit

Für wissenschaftliche Anwendungen wie die Katalysatorpräparation oder das Tempern von Halbleitern ist die Temperaturgenauigkeit von größter Bedeutung. Die gesamte Probe im Rohr muss sich auf der präzisen Zieltemperatur befinden.

Die Isolierung gewährleistet dies, indem sie eine stabile thermische Umgebung schafft. Durch die Vermeidung von "kalten Stellen", die durch entweichende Wärme entstehen, garantiert sie ein gleichmäßiges Temperaturprofil über die beheizte Zone hinweg, was für valide experimentelle Ergebnisse unerlässlich ist. In vielen Designs sind die Heizelemente direkt in die Isoliermatrix eingebettet, um diesen Effekt weiter zu verstärken.

Ermöglichung kontrollierter Heizzyklen

Eine effektive Isolierung ermöglicht es dem Ofen, seine Solltemperatur schneller zu erreichen, da weniger Energie verschwendet wird. Sie trägt auch zur Stabilität während langer Experimente bei und zu einer kontrollierteren und vorhersehbareren Abkühlrate.

Jenseits des Ofenkörpers: Spezialisolierung

Isolierung ist nicht nur ein Merkmal der Ofenwände. Spezielle Komponenten werden verwendet, um die Wärme an den anfälligsten Stellen des Systems zu regulieren.

Die Rolle von Isolierstopfen

Selbst bei einer perfekt isolierten Kammer kann durch die offenen Enden des Prozessrohrs erhebliche Wärme entweichen. Keramische Isolierstopfen werden in die Enden des Rohrs eingesetzt, um diesen Weg zu blockieren.

Diese Stopfen sind entscheidend für die Aufrechterhaltung der Temperaturgleichmäßigkeit an den äußersten Enden der beheizten Zone und für die Energieeinsparung, insbesondere bei Hochtemperatur-Betrieb.

Verhinderung von Temperaturschock und Rohrbruch

Die vielleicht kritischste Funktion von Isolierstopfen ist die Minderung von Temperaturgradienten. Ein extremer Temperaturunterschied zwischen der heißen Mitte des Rohrs und seinen kühleren, freiliegenden Enden erzeugt immense physikalische Belastungen.

Diese Belastungen können dazu führen, dass teure Quarz- oder Keramikrohre reißen oder zerbrechen. Durch die Reduzierung des Wärmeverlusts an den Enden minimieren Isolierstopfen diese Gradienten und schützen die Integrität des Prozessrohrs.

Die Fallstricke und Kompromisse verstehen

Obwohl unerlässlich, ist die Isolierung nicht ohne eigene Einschränkungen und Überlegungen, die Sie beachten müssen.

Material- und Temperaturgrenzen

Isoliermaterialien sind für eine maximale Betriebstemperatur ausgelegt. Die Verwendung eines Ofens über die Grenze seiner Isolierung hinaus kann dazu führen, dass das Material sich zersetzt, schrumpft oder sogar schmilzt, was zu einem katastrophalen Ausfall des Ofens führen kann.

Degradation und Kontamination

Über Hunderte von Heizzyklen kann die Isolierung spröde werden und Risse entwickeln. Sie kann auch durch Prozessgase kontaminiert werden, was ihre Wirksamkeit verringert.

Diese Degradation führt zu einer schlechten Energieeffizienz und, was noch wichtiger ist, zu einem Verlust der Temperaturgleichmäßigkeit, was Ihre Ergebnisse beeinträchtigen kann. Eine regelmäßige Sichtprüfung ist ein wichtiger Bestandteil der Ofenwartung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Funktionsweise der Isolierung ermöglicht es Ihnen, Ihren Prozess zu optimieren und Ihre Ausrüstung zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Temperaturgenauigkeit liegt: Verwenden Sie immer Isolierstopfen an beiden Enden Ihres Prozessrohrs, um die gleichmäßigste thermische Zone zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialverarbeitung liegt: Die gleichmäßige Erwärmung durch eine gute Isolierung ist entscheidend, um Probenschäden zu vermeiden und konsistente Phasenübergänge oder Filmbildung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Überprüfen Sie regelmäßig die primäre Isolierung des Ofens auf Risse oder Degradation und behandeln Sie das Prozessrohr und die Stopfen als ein vollständiges System, um thermischen Schock zu vermeiden.

Indem Sie die Isolierung als zentrale Leistungskomponente betrachten, können Sie sicherstellen, dass Ihr Rohrofen nicht nur als Heizgerät, sondern als das Präzisionsinstrument funktioniert, für das er entwickelt wurde.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Auswirkungen auf Experimente |

|---|---|---|

| Wärmeverlust minimieren | Verbesserte Energieeffizienz | Reduziert Betriebskosten und Abfall |

| Temperaturgleichmäßigkeit gewährleisten | Gleichmäßige Erwärmung im gesamten Rohr | Ermöglicht genaue, wiederholbare Ergebnisse |

| Kontrollierte Zyklen ermöglichen | Schnelleres Heizen und stabiles Abkühlen | Unterstützt langfristige experimentelle Zuverlässigkeit |

| Thermischen Schock verhindern | Schutz der Prozessrohre | Vermeidet Geräteschäden und kostspielige Ausfälle |

Erzielen Sie Spitzenleistungen in Ihrem Labor mit KINTEK

Streben Sie in Ihren Experimenten nach präziser Temperaturkontrolle und gleichmäßiger Erwärmung? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch hervorragende Forschung & Entwicklung und hauseigene Fertigung. Mit unserer starken Fähigkeit zur tiefgreifenden Anpassung können wir Öfen entwickeln, die genau Ihren experimentellen Anforderungen entsprechen und Zuverlässigkeit und Effizienz gewährleisten.

Lassen Sie nicht zu, dass Isolierungsprobleme Ihre Ergebnisse beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Möglichkeiten Ihres Labors erweitern und Ihre Forschung vorantreiben kann!

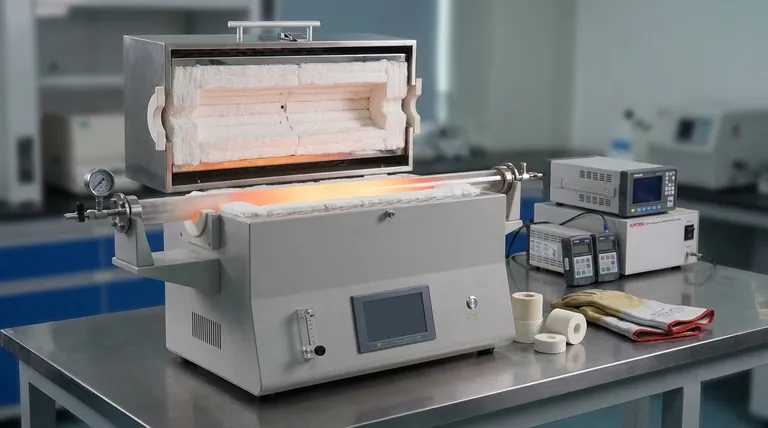

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten