Im Kern kann ein horizontaler Elektroofen eine breite Palette von Atmosphären steuern, um spezifischen Materialverarbeitungsanforderungen gerecht zu werden. Dazu gehören inerte Atmosphären wie Argon und Stickstoff, reduzierende Atmosphären, die Wasserstoff oder Kohlenmonoxid enthalten, oxidierende Atmosphären mit kontrolliertem Sauerstoffgehalt und eine Vakuumumgebung für maximale Reinheit.

Die Fähigkeit, die Atmosphäre präzise zu steuern, ist keine zweitrangige Funktion; sie ist ein grundlegendes Werkzeug, das einen Ofen von einem einfachen Heizer in ein hochentwickeltes Materialverarbeitungsinstrument verwandelt. Die Wahl der Atmosphäre bestimmt direkt, ob Sie Ihr Material schützen, reinigen oder bewusst mit ihm reagieren.

Der Zweck der Atmosphärenkontrolle

Die Kontrolle der Umgebung im Inneren eines Ofens ist entscheidend, da Materialien bei hohen Temperaturen deutlich reaktiver werden. Eine falsche Atmosphäre kann zu Oxidation, Kontamination oder anderen unerwünschten chemischen Veränderungen führen, die die Probe ruinieren.

Eine ordnungsgemäße Atmosphärenkontrolle gewährleistet die Integrität des Materials und erreicht das gewünschte Ergebnis des thermischen Prozesses, sei es Glühen, Sintern oder das Züchten eines Kristalls.

Eine Aufschlüsselung gängiger Ofenatmosphären

Jede Art von Atmosphäre dient einem bestimmten technischen Zweck. Die Auswahl hängt vollständig vom zu verarbeitenden Material und den gewünschten Endprodukeigenschaften ab.

Inerte Atmosphären: Zum Schutz

Eine inerte Atmosphäre ist die häufigste Wahl, um unerwünschte Reaktionen zu verhindern. Indem der Ofenraum mit einem nicht reaktiven Gas wie Stickstoff (N2) oder Argon (Ar) geflutet wird, wird der Sauerstoff verdrängt.

Dies schützt das Material vor Oxidation, was besonders wichtig für Metalle und andere empfindliche Verbindungen während der Hochtemperaturverarbeitung ist. Stellen Sie es sich vor wie die Schaffung eines Schutzschildes um Ihre Probe.

Reduzierende Atmosphären: Zur Entoxidation

Eine reduzierende Atmosphäre geht einen Schritt weiter als eine inerte. Gase wie Wasserstoff (H2) oder Kohlenmonoxid (CO) verhindern nicht nur Oxidation, sondern können auch aktiv vorhandene Oxidschichten von der Materialoberfläche entfernen.

Dieser desoxidierende Effekt ist entscheidend in Anwendungen wie dem Blankglühen von Metallen, wo eine saubere, oxidfreie Oberfläche unerlässlich ist. Es "reinigt" das Material chemisch bei hohen Temperaturen.

Oxidierende Atmosphären: Für kontrollierte Reaktionen

Obwohl oft vermieden, ist Oxidation manchmal das gewünschte Ergebnis. Eine oxidierende Atmosphäre, die das gezielte Einbringen von Sauerstoff (O2) beinhaltet, wird verwendet, um spezifische Oxidschichten auf einem Material zu erzeugen.

Dies ist üblich bei der Herstellung bestimmter Keramiken oder zur Bildung dielektrischer Schichten auf Halbleitern. Hier ist die Atmosphäre ein Reaktionsmittel, nicht nur eine schützende Decke.

Vakuum: Für ultimative Reinheit

Die Schaffung eines Vakuums bietet die reinstmögliche Verarbeitungsumgebung, indem nahezu alle Gasmoleküle aus der Kammer entfernt werden. Dies ist unerlässlich für hochsensible Materialien, die selbst durch Spuren von Gas kontaminiert werden könnten.

Ein Vakuum ist auch notwendig, um zu verhindern, dass Ausgasungen den Prozess stören, und ist oft der erste Schritt, bevor der Ofen mit einem hochreinen Prozessgas gefüllt wird.

Die Kompromisse verstehen

Die Wahl einer Atmosphäre beinhaltet die Abwägung von Kosten, Komplexität und Sicherheit. Es gibt keine einzige "beste" Option für alle Szenarien.

Sicherheit und Gerätekomplexität

Inerte Gase sind relativ sicher, aber reduzierende Gase wie Wasserstoff sind brennbar und explosiv. Ihre Verwendung erfordert spezielle Sicherheitsprotokolle, Leckdetektoren und Lüftungssysteme, was die Komplexität und die Kosten der Einrichtung erheblich erhöht.

Gasreinheit vs. Kosten

Die Kosten des Gases selbst sind ein Faktor. Stickstoff ist im Allgemeinen billiger als Argon. Für die meisten Anwendungen reicht Standardreinheitsstickstoff aus, aber für hochsensible Materialien kann teureres, ultrahochreines Argon erforderlich sein, um selbst geringste Reaktionen zu verhindern.

Abdichtung und Systemintegrität

Die Aufrechterhaltung einer spezifischen Atmosphäre, insbesondere einer hochreinen oder eines Vakuums, hängt von der Qualität des Ofensystems ab. Dies erfordert ausgezeichnete Dichtungsflansche, ein porenfreies Ofenrohr (oft Quarz oder hochreines Aluminiumoxid) und präzise Gasflussregler. Ein undichtes System wird die gewünschte Atmosphäre nicht aufrechterhalten können, was Ihre Ergebnisse beeinträchtigt.

Auswahl der richtigen Atmosphäre für Ihre Anwendung

Ihre Wahl sollte vom technischen Ziel Ihres thermischen Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung der grundlegenden Oxidation der meisten Metalle liegt: Eine inerte Atmosphäre aus Stickstoff oder Argon ist Ihre praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Materialien oder der Sicherstellung maximaler Reinheit liegt: Eine Vakuumumgebung ist notwendig, um potenzielle Verunreinigungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf dem aktiven Entfernen von Oberflächenoxiden für ein helles, sauberes Finish liegt: Eine reduzierende Atmosphäre, die Wasserstoff enthält, ist das richtige Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer spezifischen Keramik- oder Oxidschicht liegt: Eine kontrollierte oxidierende Atmosphäre ist erforderlich, um die beabsichtigte chemische Reaktion voranzutreiben.

Letztendlich ist es entscheidend, die Ofenatmosphäre als aktive Variable in Ihrem Prozess zu betrachten, um reproduzierbare, qualitativ hochwertige Ergebnisse zu erzielen.

Übersichtstabelle:

| Atmosphärentyp | Schlüsselgase/Umgebung | Hauptzweck |

|---|---|---|

| Inert | Stickstoff (N2), Argon (Ar) | Oxidation verhindern und Materialien schützen |

| Reduzierend | Wasserstoff (H2), Kohlenmonoxid (CO) | Oxide entfernen und Oberflächen reinigen |

| Oxidierend | Sauerstoff (O2) | Oxidschichten für spezifische Reaktionen erzeugen |

| Vakuum | Nahezu kein Gasdruck | Maximale Reinheit gewährleisten und Kontaminationen verhindern |

Bereit, die Möglichkeiten Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu erweitern? KINTEK ist auf fortschrittliche Ofensysteme spezialisiert, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E und hauseigenen Fertigung bieten wir tiefgreifende Anpassungen an Ihre einzigartigen experimentellen Anforderungen – für präzise Atmosphärenkontrolle und überragende Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

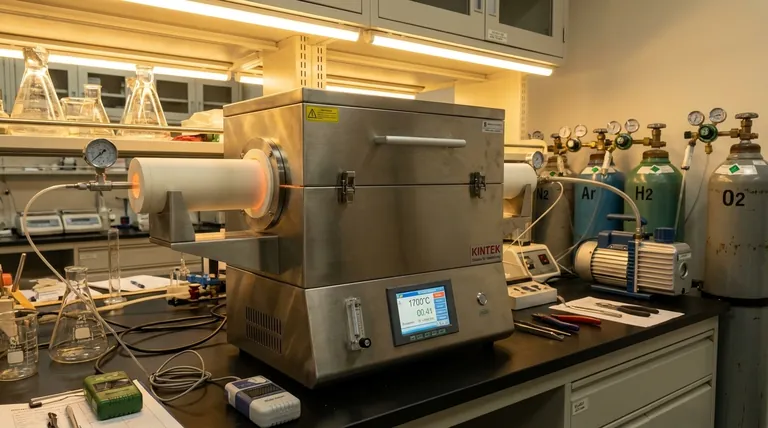

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung