Im Kern werden Rohröfen bei der Wärmebehandlung eingesetzt, um die physikalischen und chemischen Eigenschaften von Materialien präzise zu verändern. Dies erreichen sie, indem sie Proben in einer zylindrischen Kammer unter hochkontrollierten Bedingungen auf hohe Temperaturen erhitzen. Diese Präzision ermöglicht kritische Prozesse wie Glühen, Härten, Vergüten und Sintern für Materialien, die von Metallen und Legierungen bis hin zu Hochleistungskeramiken reichen.

Der Hauptgrund, warum Rohröfen für empfindliche Wärmebehandlungen gewählt werden, ist ihr Design, das eine außergewöhnliche Temperaturuniformität und eine eng kontrollierte atmosphärische Umgebung bietet. Dies macht sie unverzichtbar für Anwendungen, bei denen Präzision wichtiger ist als schiere Menge.

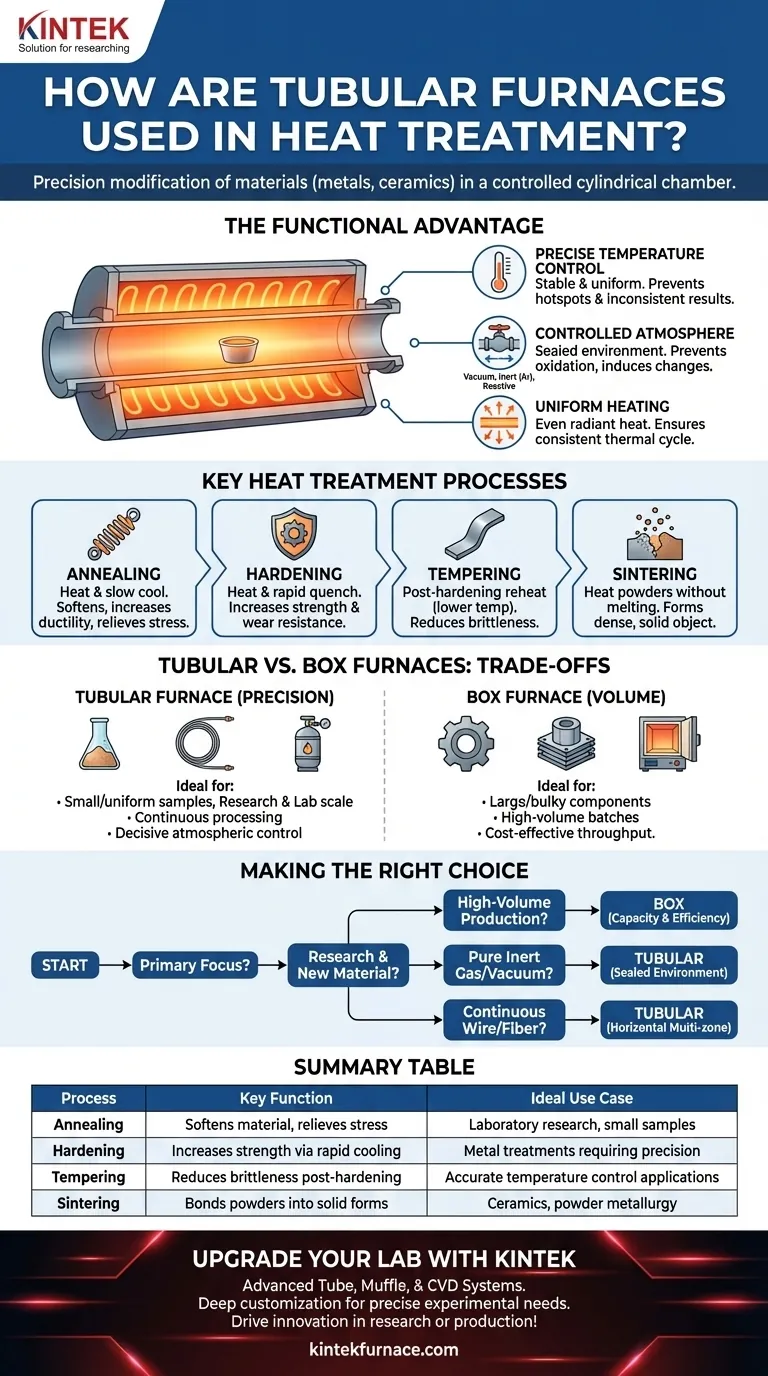

Der funktionale Vorteil bei der Wärmebehandlung

Die einzigartige Geometrie eines Rohrofens macht ihn so effektiv. Durch die Anordnung der Heizelemente um ein zylindrisches Rohr entsteht eine „heiße Zone“ mit extrem gleichmäßiger Temperatur, was für vorhersehbare Ergebnisse in der Materialwissenschaft unerlässlich ist.

Erreichen einer präzisen Temperaturkontrolle

Das Steuerungssystem des Ofens und die Anordnung seiner Heizelemente arbeiten zusammen, um eine stabile, gleichmäßige Temperatur aufrechtzuerhalten. Dies verhindert Hotspots oder Kaltstellen, die eine Probe durch inkonsistentes Kornwachstum, innere Spannungen oder unvollständige Phasenübergänge ruinieren könnten.

Schaffen einer kontrollierten Atmosphäre

Das Rohr kann an beiden Enden leicht verschlossen werden, sodass Sie die gasförmige Umgebung um die Probe herum steuern können. Sie können ein Vakuum erzeugen, um Oxidation zu verhindern, oder spezifische Inertgase (wie Argon) oder reaktive Gase einleiten, um eine chemische Veränderung auf der Oberfläche des Materials hervorzurufen. Diese Fähigkeit ist für viele fortschrittliche Wärmebehandlungen von entscheidender Bedeutung.

Gewährleistung einer gleichmäßigen Erwärmung

Da die Probe in der Mitte einer zylindrischen Heizkammer platziert wird, erhält sie von allen Seiten gleichmäßig Wärmestrahlung. Diese einheitliche Exposition ist entscheidend, um sicherzustellen, dass das gesamte Werkstück, sei es ein kleiner Tiegel mit Pulver oder ein Einkristall, exakt denselben thermischen Zyklus durchläuft.

Durchgeführte Schlüsselprozesse der Wärmebehandlung

Rohröfen sind vielseitige Werkzeuge, die eine breite Palette von Wärmebehandlungen durchführen können, jede mit einem anderen Ziel.

Glühen (Annealing)

Bei diesem Prozess wird ein Material erhitzt und dann langsam abgekühlt, um es weicher zu machen, seine Duktilität zu erhöhen und innere Spannungen abzubauen. Die hervorragende Temperaturstabilität und die programmierbaren Abkühlraten eines Rohrofens machen ihn ideal für diese Aufgabe.

Härten (Hardening)

Härten erhöht die Festigkeit und Verschleißfestigkeit eines Metalls, indem es über seine kritische Temperatur erhitzt und dann schnell abgekühlt (abgeschreckt) wird. Ein Rohrofen liefert die präzise Erwärmung, wonach die Probe schnell zum Abschrecken entnommen werden kann.

Vergüten (Tempering)

Das Vergüten erfolgt nach dem Härten und reduziert die Sprödigkeit eines Metalls, indem es auf eine niedrigere, sehr spezifische Temperatur erhitzt wird. Die Genauigkeit eines Rohrofens ist hier von größter Bedeutung, da schon eine kleine Abweichung zu einem fehlerhaften Teil führen kann.

Sintern

Sintern ist der Prozess des Verdichtens und Formens eines festen Materialkörpers durch Hitze, ohne ihn bis zur Verflüssigung zu schmelzen. Rohröfen liefern die gleichmäßige Wärme und die kontrollierte Atmosphäre, die erforderlich sind, um die Partikel eines Pulvers miteinander zu verbinden und ein dichtes, festes Objekt zu bilden.

Die Abwägungen verstehen: Rohr- vs. andere Öfen

Obwohl leistungsstark, ist ein Rohrofen nicht die universelle Lösung. Seine Fähigkeiten überschneiden sich mit anderen Ofentypen, und die Wahl hängt von der spezifischen Anwendung ab.

Einschränkungen bei Volumen und Geometrie

Rohröfen eignen sich am besten für kleinere Proben oder Materialien mit gleichmäßiger Form, wie Pulver, Drähte oder kleine Teile. Für die Behandlung großer, sperriger oder unregelmäßig geformter Komponenten ist ein Kasten- oder Muffelofen aufgrund seiner größeren, offenen Kammer oft die praktischere Wahl.

Chargen- vs. kontinuierliche Verarbeitung

Kastenöfen eignen sich hervorragend für die gleichzeitige Verarbeitung großer Chargen von Teilen. Im Gegensatz dazu sind Rohröfen ideal für Arbeiten im Labormaßstab, Materialtests oder die kontinuierliche Verarbeitung eines einzelnen, langen Werkstücks wie einer Faser oder eines Drahtes, das durch das Rohr geführt werden kann.

Wenn die atmosphärische Kontrolle entscheidend ist

Wenn Ihr Prozess hochgradig empfindlich gegenüber Sauerstoff ist oder ein spezifisches reaktives Gas erfordert, ist ein Rohrofen fast immer die überlegene Wahl. Sein geschlossenes Design lässt sich weitaus einfacher und kostengünstiger versiegeln und evakuieren als die große Kammer eines Kastenofens.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert eine Abwägung zwischen Ihrem Präzisionsbedarf und Ihren Anforderungen an Maßstab und Durchsatz.

- Wenn Ihr Hauptaugenmerk auf Forschung und neuer Materialentwicklung liegt: Ein Rohrofen ist die ideale Wahl für seine unübertroffene Präzision und atmosphärische Kontrolle bei kleinen Proben.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-Wärmebehandlung vieler Teile liegt: Ein Kastenofen bietet mehr Kapazität und Kosteneffizienz für die Chargenverarbeitung.

- Wenn Ihr Hauptaugenmerk auf einem Prozess liegt, der ein reines Inertgas oder Vakuum erfordert: Die abgedichtete Kammer eines Rohrofens bietet die beste Umgebung, um Kontaminationen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Behandlung eines einheitlichen Materials wie Draht liegt: Ein horizontaler, mehrzoniger Rohrofen ist speziell für diese Art der Produktion konzipiert.

Letztendlich ist der richtige Ofen derjenige, dessen Fähigkeiten mit den Anforderungen an Größe, Geometrie und Atmosphäre Ihres spezifischen Materials und Prozesses übereinstimmen.

Zusammenfassungstabelle:

| Prozess | Hauptfunktion | Idealer Anwendungsfall |

|---|---|---|

| Glühen | Material wird weicher, Spannungen werden abgebaut | Laborforschung, kleine Proben |

| Härten | Festigkeit durch schnelle Abkühlung erhöhen | Metallbehandlungen, die Präzision erfordern |

| Vergüten | Reduzierung der Sprödigkeit nach dem Härten | Anwendungen mit genauer Temperaturkontrolle |

| Sintern | Pulver werden zu festen Formen verbunden | Keramik, Pulvermetallurgie |

Werten Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperaturöfen von KINTEK auf! Durch die Nutzung herausragender F&E und hauseigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Rohröfen, Muffelöfen und CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen – sei es zum Glühen, Härten oder Sintern unter kontrollierten Atmosphären. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Wärmebehandlungsprozesse verbessern und Innovationen in Ihrer Forschung oder Produktion vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Notwendigkeit der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Integrität bei der Wärmebehandlung von Ti-Cu-Legierungen

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor