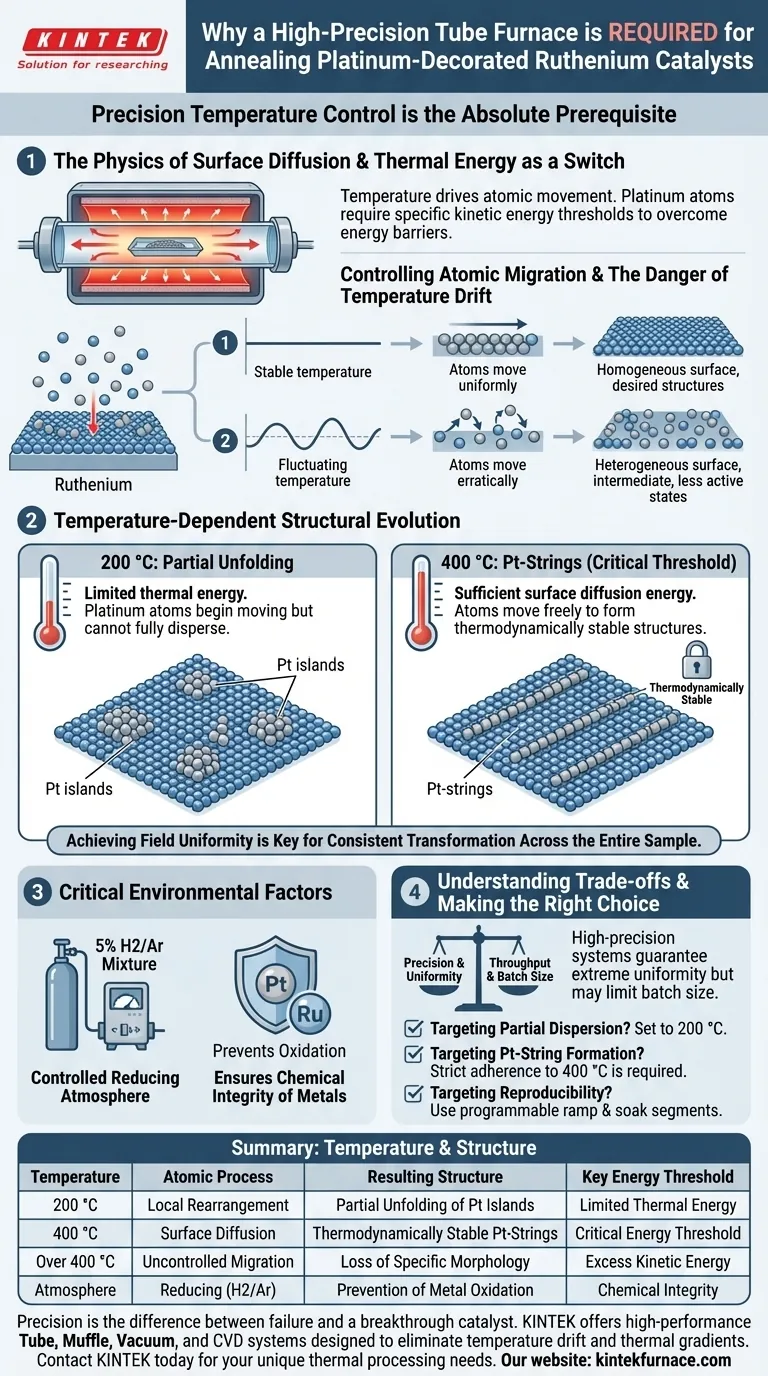

Eine präzise Temperaturregelung ist die absolute Voraussetzung für das Ausglühen von Platin-dekorierten Ruthenium-Katalysatoren, da die physikalische Anordnung der Platinatome von exakten thermischen Energieschwellen abhängt. Ein hochpräziser Röhrenofen ist erforderlich, um eine stabile thermische Umgebung zu schaffen, die spezifische OberflächenDiffusionsprozesse ohne die Störung von Temperaturdrift antreibt.

Die Morphologie von Platin auf einer Rutheniumoberfläche ändert sich bei bestimmten Temperaturpunkten deutlich. Ohne ein hochpräzises Steuerungssystem zur Aufrechterhaltung dieser exakten Sollwerte können Sie die Bildung thermodynamisch stabiler Strukturen wie Pt-Strings nicht zuverlässig auslösen.

Die Physik der OberflächenDiffusion

Thermische Energie als Schalter

Temperatur ist in diesem Prozess nicht nur eine Hintergrundbedingung; sie ist der Haupttreiber der atomaren Bewegung. Platinatome benötigen spezifische Mengen an kinetischer Energie, um die Energiebarrieren zu überwinden, die sie an ihren ursprünglichen Positionen binden.

Kontrolle der atomaren Migration

Das Ziel des Ausglühens ist es, die Migration von Platinatomen über das Rutheniumsubstrat zu steuern. Ein Röhrenofen mit einem hochpräzisen Regler stellt sicher, dass die zugeführte Energie exakt der Aktivierungsenergie für die gewünschte Diffusion entspricht und nicht einer zufälligen oder schwankenden Menge.

Die Gefahr des Temperaturdrifts

Wenn die Temperatur auch nur geringfügig abweicht, ändert sich die Diffusionsrate unvorhersehbar. Dies führt zu einer heterogenen Oberfläche, auf der sich einige Bereiche in die gewünschte Struktur entwickelt haben, während andere in einem intermediären, weniger aktiven Zustand verbleiben.

Temperaturabhängige strukturelle Entwicklung

Der Schwellenwert von 200 °C: Teilweise Entfaltung

Bei niedrigeren Temperaturen, insbesondere um 200 °C, ist die zugeführte thermische Energie begrenzt. In diesem Stadium haben die Platinatome genügend Energie, um sich zu bewegen, aber nicht genug, um sich vollständig zu verteilen.

Dies führt zur teilweisen Entfaltung von Platininseln. Die Atome ordnen sich lokal neu an, besitzen aber noch nicht die Energie, um die für komplexere Strukturen erforderlichen Oberflächenabstände zurückzulegen.

Die Transformation bei 400 °C: Pt-Strings

Wenn die Temperatur auf 400 °C erhöht wird, überschreitet das System einen kritischen Energieschwellenwert. Die Platinatome gewinnen genügend OberflächenDiffusionenergie, um sich frei über das Rutheniumgitter zu bewegen.

Dieses spezifische Energieniveau ermöglicht es den Atomen, sich in einer thermodynamisch stabilen Konfiguration einzupendeln. Anstelle von isolierten Inseln bilden sie kontinuierliche atomare Kettenstrukturen, die als Pt-Strings bekannt sind.

Erreichung der Feldgleichmäßigkeit

Die Bildung von Pt-Strings erfordert, dass die gesamte Probe gleichzeitig 400 °C erfährt. Ein hochwertiger Röhrenofen bietet eine überlegene Gleichmäßigkeit des Wärmefeldes, die sicherstellt, dass der Katalysator am Rand des Probenschiffchens die gleiche morphologische Umwandlung durchläuft wie der Katalysator in der Mitte.

Kritische Umweltfaktoren

Kontrollierte reduzierende Atmosphäre

Neben der Temperatur ist die chemische Umgebung entscheidend. Röhrenöfen ermöglichen die Einführung einer kontrollierten reduzierenden Atmosphäre, wie z. B. einer 5% H2/Ar-Mischung.

Verhinderung von Oxidation

Während die Temperatur die Diffusion antreibt, sorgt die Atmosphäre für die chemische Integrität der Metalle. Die Aufrechterhaltung einer präzisen reduzierenden Umgebung verhindert die Oxidation während des Hochtemperatur-Ausglühprozesses und stellt sicher, dass der fertige Katalysator seinen metallischen Charakter behält.

Verständnis der Kompromisse

Präzision vs. Durchsatz

Hochpräzisions-Röhrenöfen erfordern oft kleinere Heizzonen, um extreme Gleichmäßigkeit zu gewährleisten. Dies begrenzt die Chargengröße des Katalysators, die Sie auf einmal produzieren können, im Vergleich zu industriellen, weniger präzisen Öfen.

Hysterese und Überschwingen

Standardregler können beim Hochfahren die Zieltemperatur überschreiten und möglicherweise zu schnell zu viel Energie liefern. Hochpräzisionssysteme verwenden fortschrittliche Algorithmen (wie PID-Regelung), um Überschwingen zu vermeiden, erfordern jedoch eine sorgfältige Abstimmung, um die thermische Masse der Last anzupassen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Platin-dekorierten Ruthenium-Katalysatoren zu maximieren, müssen Sie Ihre Ausrüstungseinstellungen an Ihre spezifischen morphologischen Ziele anpassen.

- Wenn Ihr Hauptaugenmerk auf partieller Dispersion liegt: Stellen Sie Ihren Ofen auf 200 °C ein, um die partielle Entfaltung von Platininseln zu erreichen, ohne eine vollständige Migration auszulösen.

- Wenn Ihr Hauptaugenmerk auf der Pt-String-Bildung liegt: Eine strikte Einhaltung von 400 °C ist erforderlich, um die exakte Diffusionsenergie zu liefern, die für thermodynamisch stabile atomare Ketten benötigt wird.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Stellen Sie sicher, dass Ihr Ofen programmierbare Rampen- und Halte-Segmente bietet, um die thermische Historie jeder Charge zu standardisieren.

Wählen Sie einen Ofen, der thermische Stabilität über die Heizgeschwindigkeit stellt, um die konsistente Bildung von Hochleistungs-Katalysatorstrukturen zu gewährleisten.

Zusammenfassungstabelle:

| Temperatur | Atomarer Prozess | Ergebnisstruktur | Wichtiger Energieschwellenwert |

|---|---|---|---|

| 200 °C | Lokale Neuordnung | Partielle Entfaltung von Pt-Inseln | Begrenzte thermische Energie |

| 400 °C | OberflächenDiffusion | Thermodynamisch stabile Pt-Strings | Kritischer Energieschwellenwert |

| Über 400 °C | Unkontrollierte Migration | Verlust spezifischer Morphologie | Überschüssige kinetische Energie |

| Atmosphäre | Reduzierend (H2/Ar) | Verhinderung von Metalloxidation | Chemische Integrität |

Präzision ist der Unterschied zwischen einem fehlgeschlagenen Experiment und einem bahnbrechenden Katalysator. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, Temperaturdrift und thermische Gradienten zu eliminieren. Ob Sie die Bildung von Pt-Strings oder die Synthese komplexer Materialien anstreben, unsere anpassbaren Labortemperöfen bieten die Stabilität, die Ihre Forschung erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Qinyu Li, Richard D. Tilley. How the Arrangement of Platinum Atoms on Ruthenium Nanoparticles Improves Hydrogen Evolution Activity. DOI: 10.1002/adma.202509610

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum müssen Lufteinlässe mit HEPA-Filtern ausgestattet sein? Verhinderung von Faserrückfluss in Split-Rohröfen

- Welche Vorteile bieten verschiedene Heizzonenkonfigurationen in Rohröfen? Optimieren Sie Ihre thermischen Prozesse

- Was sind die Vorteile der Kombination eines Online-Massenspektrometers mit einem Festbettreaktor? Steigerung der kinetischen Präzision

- Was sind die technischen Vorteile der Verwendung eines Wirbelschichtreaktors (EFR)? Simulation von Kohle im industriellen Maßstab

- Welche Rolle spielt ein Laborrohrrohrofen bei der Karbonisierung von Beifußflocken? Ein Expertenleitfaden zur Biomasse-Synthese

- Warum ist eine gleichmäßige Erwärmung in Rohröfen wichtig?Sorgen Sie für Präzision in Ihren thermischen Prozessen

- Wie funktioniert ein Vakuumrohrrahmen? Beherrschen Sie die präzise Hochtemperatur-Materialbearbeitung

- Was sind die wesentlichen funktionalen Anforderungen an einen Rohröfen, der im Aktivkohleaktivierungsprozess aus Biomasse eingesetzt wird?