Ein Laborrohrrohrofen fungiert als kontrollierter Reaktor für die präzise thermische Umwandlung von Beifußflocken in karbonisiertes Material. Er bietet eine abgedichtete Umgebung mit großem Volumen, die eine Chargenverarbeitung ermöglicht und gleichzeitig eine strenge Kontrolle über Aufheizraten, Haltezeiten und die atmosphärische Zusammensetzung, typischerweise unter Verwendung von Stickstoff, gewährleistet. Dies stellt sicher, dass die Beifußflocken-Biomasse in ein standardisiertes Festprodukt umgewandelt wird, das für eine rigorose chemische und strukturelle Analyse geeignet ist.

Der Laborrohrrohrofen ist das entscheidende Werkzeug für die standardisierte Karbonisierung von Beifußflocken und bietet eine sauerstofffreie, thermisch stabile Umgebung. Er ermöglicht es Forschern, Heizprofile und Gasflüsse zu manipulieren, um eine konsistente Biomasseumwandlung zu erreichen, was für eine genaue nachgeschaltete wissenschaftliche Bewertung unerlässlich ist.

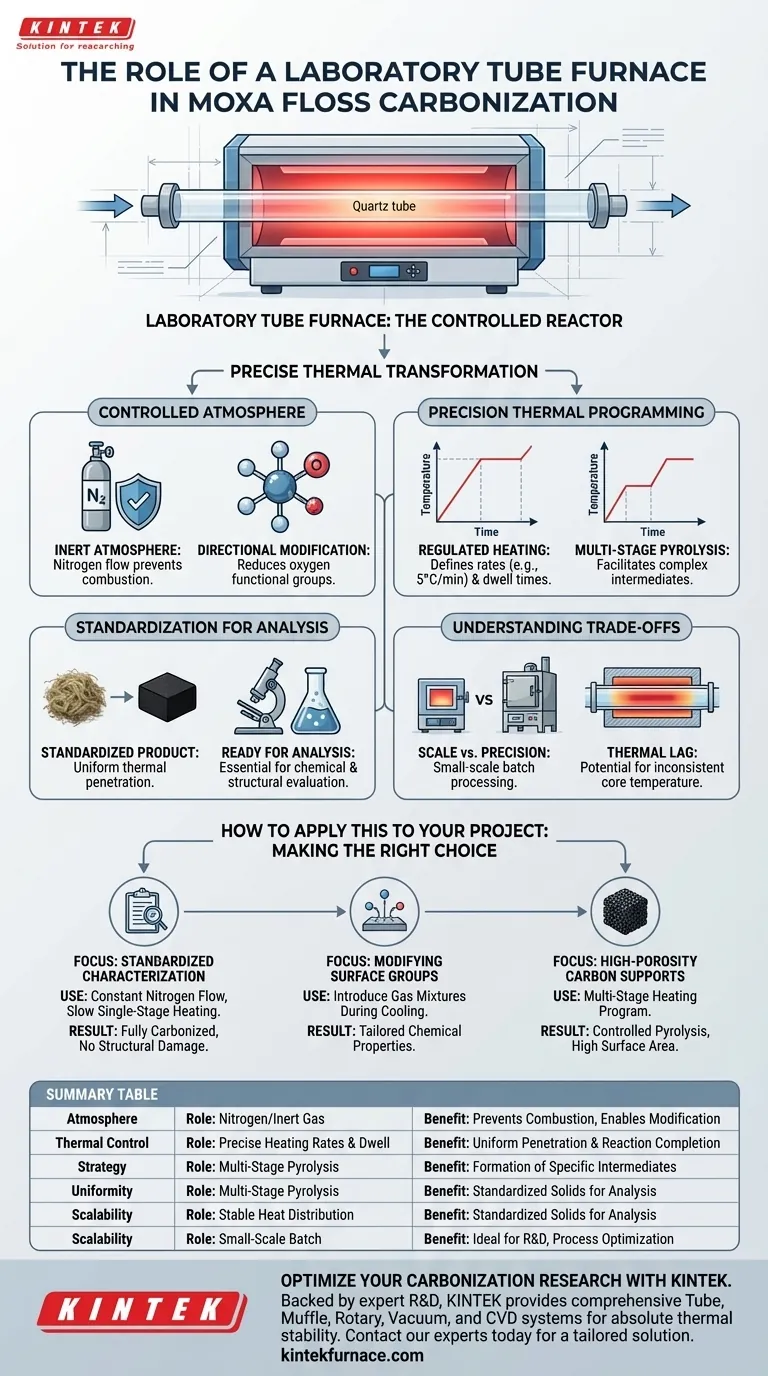

Kontrollierte atmosphärische Umgebungen

Aufrechterhaltung einer inerten Atmosphäre

Die Hauptaufgabe des Rohrofens besteht darin, eine gut abgedichtete Umgebung bereitzustellen, in der Luft durch einen konstanten Fluss von Schutzgas verdrängt wird. Für Beifußflocken wird typischerweise ein Stickstofffluss verwendet, um zu verhindern, dass die Biomasse bei hohen Temperaturen verbrennt.

Gerichtete chemische Modifikation

Über den einfachen Schutz hinaus kann die Ofenatmosphäre angepasst werden, um die Oberflächenchemie des Materials zu beeinflussen. Während die Beifuß-Karbonisierung normalerweise auf Inertgase angewiesen ist, ermöglicht die Fähigkeit des Ofens, reduzierende Gase einzuleiten, die gerichtete Entfernung von sauerstoffhaltigen funktionellen Gruppen, falls spezifische katalytische Eigenschaften erforderlich sind.

Präzise thermische Programmierung

Regulierung von Aufheizraten und Haltezeiten

Der Rohrofen ermöglicht es Forschern, eine präzise Aufheizrate, z. B. 5 °C pro Minute, zu definieren, um eine gleichmäßige thermische Penetration zu gewährleisten. Die Kontrolle der Haltezeit – der Dauer, während der der Beifuß bei einer bestimmten Temperatur verbleibt – ist entscheidend, um sicherzustellen, dass die Karbonisierungsreaktion abgeschlossen wird, ohne die Struktur des Materials zu beschädigen.

Mehrstufige Pyrolyse-Strategien

Komplexe Karbonisierungsprozesse erfordern oft eine zweistufige Heizstrategie zur Bildung spezifischer chemischer Zwischenprodukte. Der Ofen kann so programmiert werden, dass er eine niedrigere Temperatur hält, um eine anfängliche Vorläufer-Pyrolyse zu ermöglichen, bevor er auf eine höhere Temperatur ansteigt, um die karbonisierte Struktur zu finalisieren.

Sicherstellung der Standardisierung für die Analyse

Herstellung von standardisierten Festprodukten

Da der Rohrofen eine stabile und gleichmäßige Wärmeverteilung bietet, wandelt er rohe Beifußflocken in einen standardisierten Feststoff um. Diese Konsistenz ist für Forscher zwingend erforderlich, die nachfolgende chemische und strukturelle Analysen an den karbonisierten Proben durchführen müssen.

Kleinsynthese und Prozessentwicklung

In Forschungs- und Entwicklungslaboren dient der Rohrofen als effiziente Plattform für die Kleinsynthese von Materialien. Er ermöglicht die Untersuchung, wie unterschiedliche Temperaturen und Atmosphären die endgültige Dichte von aktiven Zentren und die spezifische Oberfläche des karbonisierten Beifuß beeinflussen.

Abwägungen verstehen

Maßstab vs. Präzision

Während Rohröfen eine außergewöhnliche Kontrolle über die thermische Umgebung bieten, sind sie im Allgemeinen auf die Kleinserien- oder Chargenverarbeitung beschränkt. Forscher müssen die Notwendigkeit einer hochpräzisen Umgebungssteuerung mit dem relativ geringen Durchsatz im Vergleich zu industriellen Öfen abwägen.

Thermische Trägheit und Gleichmäßigkeit

In größeren Ofenrohren kann ein Temperaturgradient zwischen den Heizelementen und der Mitte der Probenmasse bestehen. Wenn die Beifußflocken zu dicht im Rohr gepackt sind, erreicht der Kern möglicherweise nicht mit der gleichen Geschwindigkeit wie die Außenseite die Zieltemperatur, was zu einer inkonsistenten Karbonisierung über die gesamte Charge führt.

Anwendung auf Ihr Projekt

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der standardisierten chemischen Charakterisierung liegt: Verwenden Sie einen konstanten Stickstofffluss und eine langsame, einstufige Heizrampe, um sicherzustellen, dass die Beifußflocken vollständig karbonisiert werden, ohne die Struktur zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung von oberflächlichen funktionellen Gruppen liegt: Nutzen Sie die Fähigkeit des Ofens, während der Abkühlphase spezifische Gasgemische einzuleiten, um die chemischen Eigenschaften der karbonisierten Oberfläche anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Kohlenstoffträgern mit hoher Porosität liegt: Implementieren Sie ein mehrstufiges Heizprogramm, das eine kontrollierte Pyrolyse organischer Gerüste im Beifuß bei verschiedenen Temperaturplateaus ermöglicht.

Durch die Beherrschung der thermischen und atmosphärischen Variablen des Rohrofens verwandeln Sie eine einfache Biomasse in ein hochentwickeltes, wissenschaftlich nutzbares Kohlenstoffmaterial.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Beifuß-Karbonisierung | Nutzen für die Forschung |

|---|---|---|

| Atmosphäre | Stickstofffluss/Inertgasumgebung | Verhindert Verbrennung; ermöglicht gerichtete Modifikation |

| Thermische Kontrolle | Präzise Aufheizraten & Haltezeiten | Gewährleistet gleichmäßige thermische Penetration & Reaktionsabschluss |

| Strategie | Mehrstufige Pyrolyse | Ermöglicht die Bildung spezifischer chemischer Zwischenprodukte |

| Gleichmäßigkeit | Stabile Wärmeverteilung | Produziert standardisierte Feststoffe für die Strukturanalyse |

| Skalierbarkeit | Kleinserien-Chargenverarbeitung | Ideal für F&E und Prozessoptimierung |

Optimieren Sie Ihre Karbonisierungsforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn empfindliche Biomasse wie Beifußflocken in hochwertige Kohlenstoffmaterialien umgewandelt wird. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen, die für absolute thermische Stabilität ausgelegt sind.

Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen atmosphärischen und programmiertechnischen Anforderungen zu erfüllen und sicherzustellen, dass Ihre Forschung jedes Mal standardisierte, wiederholbare Ergebnisse liefert.

Bereit, Ihre Material-Synthese aufzuwerten?

Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Yukun Feng, Zhaoyi Zhuang. Combustion Characteristics of Moxa Floss Under Nitrogen Atmosphere. DOI: 10.3390/fuels6020048

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welches optionale Zubehör ist für Rohröfen mit drei Zonen erhältlich? Steigern Sie Kontrolle und Effizienz für Ihr Labor

- Was ist das grundlegende Funktionsprinzip eines Rohrofens? Präzises Heizen für die Materialverarbeitung meistern

- Warum eine Graphitbox in Röhrenöfen für die Sb2Se3-Glühung verwenden? Präzises Kristallwachstum & Dampfkontrolle erzielen

- Warum ist eine Stickstoffatmosphäre in einem Röhrenofen für die LiFePO4-Synthese unerlässlich? Oxidation verhindern & Reinheit gewährleisten

- Welche Forschungsanwendungen gibt es für Laborrohröfen? Präzision bei Hochtemperaturexperimenten freischalten

- Warum wird ein Mehrzonenrohrbrennofen für TCVD benötigt? Optimierung des Wärmemanagements für Vorläufer

- Welche Rolle spielt ein Quarzrohr-Ofen bei der Carbonisierung von stickstoffdotiertem Kohlenstoff? Optimieren Sie Ihre Materialsynthese

- Welche Rolle spielt eine Röhrenofen bei der Hochtemperatur-Kalzinierung? Entwicklung kobaltfreier Kathoden