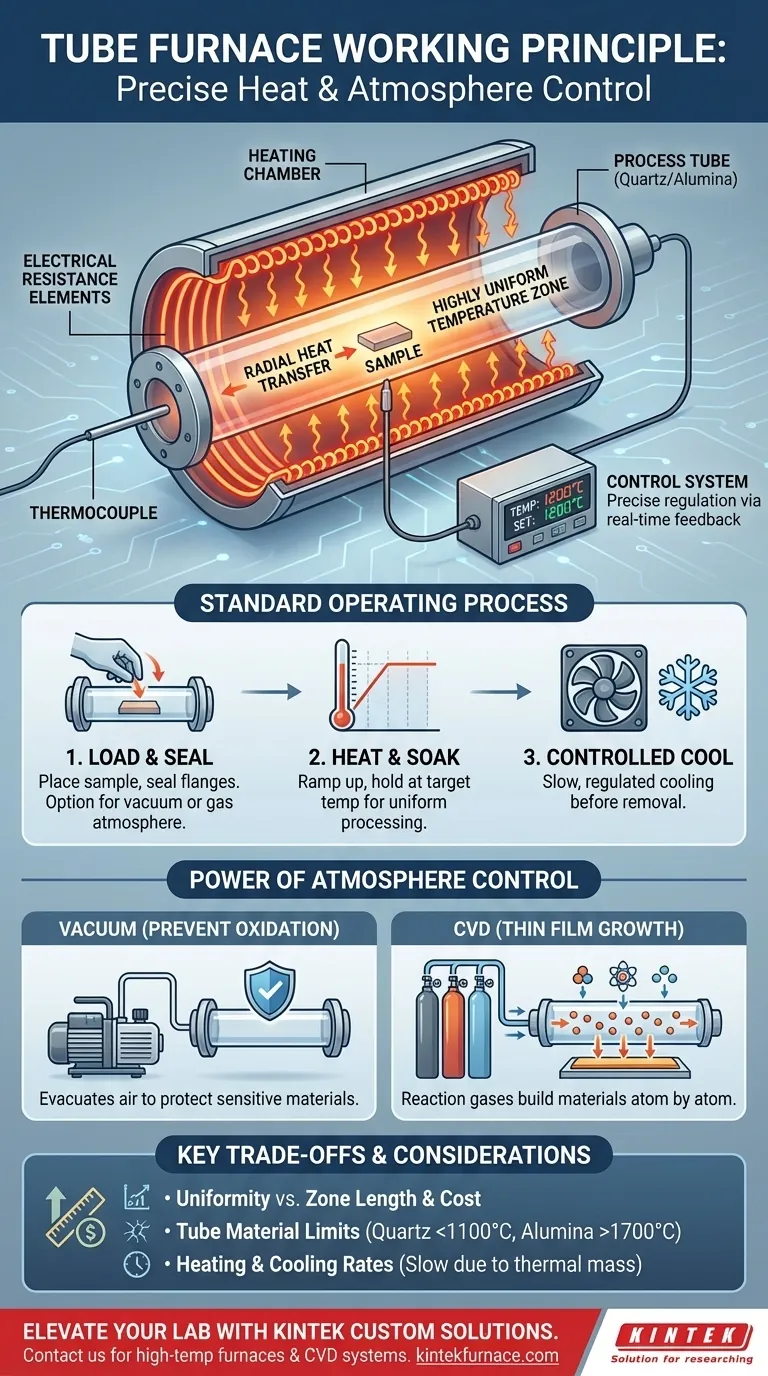

Im Kern funktioniert ein Rohrofen nach einem einfachen Prinzip: Er erzeugt Wärme mithilfe elektrischer Widerstandselemente, die ein zentrales Rohr umgeben. Dieses Design überträgt die Wärme radial nach innen und erzeugt so eine hochgradig gleichmäßige und präzise gesteuerte Temperaturzone im Inneren des Rohrs zur Verarbeitung von Proben oder Materialien.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern auch in seiner Kapazität, eine isolierte und außergewöhnlich gleichmäßige Umgebung zu schaffen. Diese Kontrolle über Hitze und Atmosphäre macht ihn zu einem unverzichtbaren Werkzeug für fortgeschrittene Forschung und Materialverarbeitung.

Die Kernkomponenten des Betriebs

Um seine Funktion zu verstehen, ist es am besten, den Ofen in seine drei primären Systeme zu unterteilen: die Wärmequelle, das Prozessrohr und das Steuerungssystem.

Die Heizkammer und die Elemente

Die überwiegende Mehrheit der modernen Rohröfen im Labormaßstab erzeugt Wärme durch elektrischen Widerstand. Hochohmige Drähte oder Keramikelemente werden um das Prozessrohr gewickelt oder platziert.

Wenn ein elektrischer Strom durch diese Elemente geleitet wird, heizen sie sich erheblich auf und strahlen thermische Energie in die Ofenkammer und, was am wichtigsten ist, auf die Außenfläche des Prozessrohres ab.

Das Prozessrohr

Dies ist das Herzstück des Ofens. Das Prozessrohr fungiert als Kammer, die die Probe aufnimmt und sie von den Heizelementen und der Außenwelt isoliert.

Diese Rohre werden typischerweise aus Materialien wie Quarz, Aluminiumoxid oder Korund hergestellt, die je nach erforderlicher Temperatur und chemischer Verträglichkeit des Experiments ausgewählt werden. Das Rohr ermöglicht die Schaffung einer spezifischen, kontrollierten Atmosphäre um die Probe.

Das Steuerungssystem

Ein ausgeklügeltes Steuerungssystem ist für die Funktion eines Rohrofens unerlässlich. Es verwendet ein Thermoelement, einen Temperatursensor, der in der Nähe des Prozessrohres platziert ist, um Echtzeit-Temperaturrückmeldungen zu liefern.

Die Steuerung vergleicht diese Rückmeldung ständig mit dem vom Benutzer definierten Sollwert und passt die an die Heizelemente gesendete Leistung an, um eine stabile und präzise Temperatur aufrechtzuerhalten, oft innerhalb eines einzigen Grades.

Der Standard-Betriebsprozess

Unabhängig von der spezifischen Anwendung folgt der Arbeitsablauf für die Verwendung eines Rohrofens einem konsistenten, mehrstufigen Prozess, der auf Präzision und Sicherheit ausgelegt ist.

1. Probenbeladung und Abdichtung

Zuerst wird die Probe oder das Substrat sorgfältig in das Prozessrohr gelegt. Wenn eine spezifische Atmosphäre erforderlich ist, werden die Enden des Rohres anschließend mit speziellen Dichtungsflanschen abgedichtet.

Dies ist der Schritt, bei dem ein Vakuum erzeugt oder spezifische Prozessgase eingeleitet werden können, wodurch der Ofen von einem einfachen Heizer zu einer kontrollierten Reaktionskammer wird.

2. Heizen und Halten

Das Steuerungssystem wird mit einem gewünschten Temperaturprofil programmiert. Der Ofen beginnt, die Wärme mit einer kontrollierten Rate „hochzufahren“, um einen Thermoschock für das Rohr oder die Probe zu verhindern.

Sobald die Zieltemperatur erreicht ist, wird sie für eine bestimmte Dauer konstant gehalten. Diese Phase, bekannt als „Halten“, ist der Zeitpunkt, an dem die eigentliche Materialverarbeitung, Reaktion oder Wärmebehandlung stattfindet. Die gleichmäßige Wärmeverteilung entlang des Rohres ist in dieser Phase entscheidend.

3. Kontrollierte Abkühlung

Nachdem die Haltezeit beendet ist, wird die Stromversorgung der Heizelemente abgeschaltet. Der Ofen darf dann abkühlen, oft mit einer kontrollierten Rate, zurück auf eine sichere Temperatur, bevor die Probe entnommen werden kann.

Die Kraft der Atmosphärenkontrolle

Einfaches Erhitzen an der Luft ist nur eine Anwendung. Die wahre Vielseitigkeit eines Rohrofens wird durch seine Fähigkeit erschlossen, die Umgebung im Inneren des Rohres zu manipulieren.

Vakuumöfen: Verhinderung von Oxidation

Durch die Verwendung eines versiegelten Rohres und einer Vakuumpumpe kann die gesamte Luft aus der Kammer evakuiert werden. Dies erzeugt eine Vakuumatmosphäre, die für die Verarbeitung luftempfindlicher Materialien entscheidend ist, um unerwünschte Oxidation oder Kontamination während des Erhitzens zu verhindern.

CVD-Öfen: Materialaufbau Atom für Atom

Bei der chemischen Gasphasenabscheidung (CVD) wird ein Rohrofen verwendet, um ein Substrat zu erhitzen, während spezifische Reaktionsgase durch das Rohr geleitet werden. Die hohe Temperatur führt dazu, dass diese Gase reagieren und einen dünnen festen Film auf dem Substrat „abscheiden“, wodurch ein neues Material Schicht für Schicht aufgebaut wird.

Die Kompromisse verstehen

Obwohl leistungsstark, haben Rohröfen inhärente Einschränkungen, die wichtig zu verstehen sind.

Temperaturgleichmäßigkeit vs. Zonenlänge

Eine längere Heizzone bietet im Allgemeinen einen größeren Bereich mit stabiler, gleichmäßiger Temperatur. Dies geht jedoch auf Kosten einer größeren Ofenstellfläche, eines höheren Energieverbrauchs und höherer Kosten.

Einschränkungen des Rohrmaterials

Die maximale Betriebstemperatur des Ofens wird oft durch das Material des Prozessrohres bestimmt. Quarz ist üblich und bietet eine gute Sichtbarkeit, kann aber bei Temperaturen über 1100 °C abgebaut werden. Aluminiumoxid kann viel höhere Temperaturen (bis zu 1700-1800 °C) aushalten, ist aber undurchsichtig und spröder.

Heiz- und Kühlraten

Aufgrund ihrer erheblichen thermischen Masse (Isolierung und Heizelemente) können Rohröfen die Temperatur nicht sofort ändern. Das Aufheizen und insbesondere das Abkühlen kann ein langsamer Prozess sein, der bei der Versuchsplanung berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Konfiguration hängt vollständig von der beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung an der Luft liegt: Ein einfacher Einzonen-Rohrofen mit einem unversiegelten Rohr ist völlig ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Probenoxidation oder -kontamination liegt: Sie benötigen ein System mit Dichtungsflanschen und einer Vakuumpumpe, um eine kontrollierte, inerte Atmosphäre zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Dünnschichtwachstum oder fortschrittlicher Materialsynthese liegt: Ein spezialisierter CVD-Ofen mit Massenflussreglern für präzise Gashandhabung ist unerlässlich.

Letztendlich befähigt Sie das Verständnis dieser Kernprinzipien, einen Rohrofen nicht nur als Heizer, sondern als präzises Instrument für die Materialtransformation zu nutzen.

Zusammenfassungstabelle:

| Komponente/Prozess | Hauptfunktion |

|---|---|

| Heizelemente | Erzeugen Wärme durch elektrischen Widerstand für radialen internen Transfer |

| Prozessrohr | Hält Proben, aus Quarz/Aluminiumoxid, ermöglicht Atmosphärenkontrolle |

| Steuerungssystem | Verwendet Thermoelement-Feedback für präzise Temperaturregelung |

| Betriebsschritte | Laden/Versiegeln, Heizen/Halten, Kühlen in kontrollierten Phasen |

| Atmosphärentypen | Vakuum zur Oxidationsverhinderung, CVD zur Dünnschichtabscheidung |

| Einschränkungen | Kompromisse bei Zonenlänge, Temperaturgrenzen des Rohrmaterials, langsame Aufheiz-/Abkühlraten |

Bereit, die Fähigkeiten Ihres Labors mit einer maßgeschneiderten Rohrofenlösung zu erweitern? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an gleichmäßige Erwärmung und Atmosphärenkontrolle präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Materialverarbeitungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen