Die wesentlichen funktionalen Anforderungen an einen Rohröfen für die Aktivierung von Aktivkohle aus Biomasse sind eine präzise, programmierbare Temperaturregelung und ein hochzuverlässiges System zur Atmosphärenisolierung. Um Biomasse effektiv zu verarbeiten, muss das Gerät in der Lage sein, segmentierte thermische Profile bis zu 1050 °C auszuführen und gleichzeitig eine streng inerte Stickstoffatmosphäre (N2) aufrechtzuerhalten, um Materialoxidation zu verhindern.

Kern Erkenntnis: Die Qualität der Aktivkohle wird nicht nur durch Hitze bestimmt, sondern durch Kontrolle. Die Fähigkeit des Ofens, unter stabilem Inertgasfluss reibungslos zwischen spezifischen Temperaturplateaus zu wechseln, bestimmt die endgültige Porenverteilung und Oberflächenchemie des Materials.

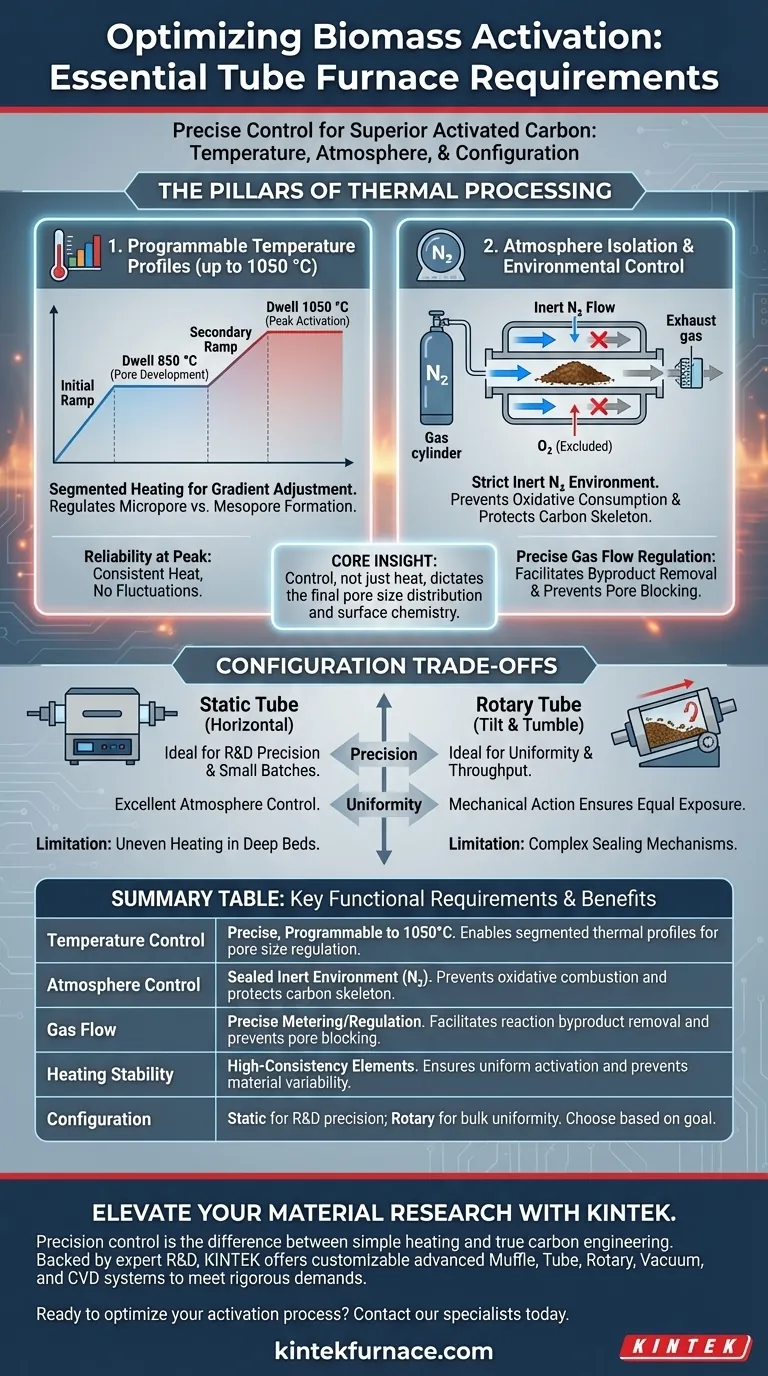

Die Säulen der thermischen Verarbeitung

Programmierbare Temperaturprofile

Der Aktivierungsprozess ist selten linear; er erfordert ein spezifisches "Rezept" aus Heizraten und Haltezeiten.

Segmentiertes Heizen ist entscheidend. Der Ofen muss es Ihnen ermöglichen, verschiedene Stufen zu programmieren, wie z. B. einen anfänglichen Anstieg auf 850 °C, gefolgt von einer sekundären Rampe auf 1050 °C.

Diese Segmentierung ermöglicht eine Gradientenanpassung. Indem Sie steuern, wie lange die Biomasse bei bestimmten Temperaturen verbleibt, regulieren Sie direkt die Entwicklung von Mikroporen im Vergleich zu Mesoporen.

Hochtemperaturfähigkeit

Für eine tiefe Aktivierung muss der Ofen Temperaturen bis zu 1050 °C problemlos aufrechterhalten können.

Während die anfängliche Karbonisierung bei niedrigeren Temperaturen erfolgen kann, erfordert die Erzeugung einer hochwertigen Porenstruktur erhebliche thermische Energie.

Zuverlässigkeit bei Spitzentemperatur ist entscheidend. Die Heizelemente müssen bei diesen oberen Grenzen eine konstante Wärme ohne Schwankungen liefern, da Instabilität zu ungleichmäßiger Aktivierung führen kann.

Atmosphären- und Umweltkontrolle

Inertgasisolierung

Das größte Risiko bei diesem Prozess ist der oxidative Verbrauch Ihrer Biomasse. Wenn bei 850 °C Sauerstoff in die Kammer gelangt, verbrennt das Material einfach.

Ein abgedichtetes Stickstoff (N2)-System ist zwingend erforderlich. Der Ofen benötigt einen kontinuierlichen Fluss von Inertgas, um Sauerstoff zu verdrängen und die Reduktionsatmosphäre zu schaffen, die für die Aktivierung notwendig ist.

Diese Atmosphäre schützt das Kohlenstoffgerüst. Sie stellt sicher, dass der Masseverlust auf die gezielte Entfernung von flüchtigen Bestandteilen und die Porenentstehung zurückzuführen ist und nicht auf unkontrollierte Verbrennung.

Gasflussregulierung

Das System muss die präzise Dosierung von Gasflussraten ermöglichen.

Kontinuierlicher Fluss erleichtert Reaktionen. Ob Stickstoff verwendet oder reduzierende Gase wie Wasserstoffgemische zugeführt werden, der Fluss transportiert Reaktionsnebenprodukte vom Material weg.

Eine ordnungsgemäße Flusskontrolle verhindert die Wiederausfällung von Teeren oder flüchtigen Bestandteilen auf der Oberfläche der Aktivkohle, was andernfalls die neu gebildeten Poren blockieren würde.

Verständnis der Kompromisse

Statische vs. Drehkonfigurationen

Während ein Standard-Horizontalrohr-Ofen eine ausgezeichnete Atmosphärenkontrolle bietet, hat er Einschränkungen hinsichtlich der Materialgleichmäßigkeit.

Statische Öfen sind ideal für präzise F&E-Zwecke oder kleine Chargen, bei denen die Untersuchung der Oberflächenchemie das Ziel ist. Sie können jedoch unter ungleichmäßiger Erwärmung leiden, wenn das Pulverbett zu tief ist.

Drehrohröfen führen mechanische Komplexität ein (Drehzahl, Neigungswinkel), lösen aber das Problem der Gleichmäßigkeit. Durch das Tumblen der Biomasse stellen sie sicher, dass jedes Partikel die gleiche Exposition gegenüber Hitze und dem aktivierenden Mittel (wie KOH) erhält.

Durchsatz vs. Präzision

Die Wahl eines kontinuierlichen Drehsytems erhöht den Durchsatz, erfordert jedoch komplexere Dichtungsmechanismen, um die Inertatmosphäre aufrechtzuerhalten.

Batch-Verarbeitung (Standardrohr) bietet im Allgemeinen eine dichtere Abdichtung und eine strenger kontrollierte Umgebung, was sie für die Bestimmung exakter spezifischer Oberflächenparameter während der Forschungsphase überlegen macht.

Die richtige Wahl für Ihr Ziel treffen

Der "perfekte" Ofen hängt stark davon ab, ob Sie ein neues Material charakterisieren oder die Produktion skalieren.

- Wenn Ihr Hauptaugenmerk auf Forschung & Entwicklung liegt: Priorisieren Sie einen Standard-Horizontalrohr-Ofen mit fortschrittlicher Mehrsegmentprogrammierung, um optimale Aktivierungstemperaturen und Porenstrukturen präzise zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf Gleichmäßigkeit und Durchsatz liegt: Wählen Sie einen Drehrohr-Kippofen, um eine konsistente Mischung und Wärmeexposition über größere Biomassemengen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf chemischer Aktivierung liegt: Stellen Sie sicher, dass das Ofenrohrmaterial korrosionsbeständig gegen Mittel wie Kaliumhydroxid (KOH) ist und einen Inertgasfluss mit hoher Rate unterstützt, um flüchtige Nebenprodukte zu bewältigen.

Letztendlich ist der Ofen ein Präzisionsinstrument zur Formung von Kohlenstoff; wählen Sie das Gerät, das die engste Kontrolle über die Umgebung bietet, nicht nur die höchste Temperatur.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Biomasseaktivierung | Nutzen/Auswirkung |

|---|---|---|

| Temperaturregelung | Präzise, programmierbar (bis 1050°C) | Ermöglicht segmentierte thermische Profile zur Regulierung der Porengröße. |

| Atmosphärenkontrolle | Abgedichtete Inertatmosphäre (N2) | Verhindert oxidative Verbrennung und schützt das Kohlenstoffgerüst. |

| Gasfluss | Präzise Dosierung/Regulierung | Erleichtert die Entfernung von Reaktionsnebenprodukten und verhindert Poreblockaden. |

| Heizstabilität | Hochkonsistente Elemente | Gewährleistet gleichmäßige Aktivierung und verhindert Materialvariabilität. |

| Konfigurationswahl | Statisch vs. Dreh | Statisch für F&E-Präzision; Dreh für Gleichmäßigkeit von Massenmaterial. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Kontrolle ist der Unterschied zwischen einfachem Erhitzen und echter Kohlenstofftechnik. Unterstützt durch Experten F&E und Fertigung bietet KINTEK fortschrittliche Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, alle vollständig anpassbar, um die strengen Anforderungen der Biomasseaktivierung und Hochtemperatur-Laborprozesse zu erfüllen.

Ob Sie überlegene Atmosphärenisolierung für die Forschung oder Hochdurchsatz-Drehlösungen für die Produktion benötigen, unsere Ingenieure bieten den technischen Vorteil, den Ihr Labor benötigt.

Bereit, Ihren Aktivierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Shengfei Zhou, Markus J. Buehler. Enhanced Electrochemical Properties of Biobased Activated Carbon for Supercapacitors. DOI: 10.1002/adem.202401964

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was war das ursprüngliche Konstruktionskonzept für Rohrbrennofensysteme? Entdecken Sie die von Kesseln inspirierten Wurzeln der modernen Beheizung

- Welche Kernfunktionen erfüllt eine Hochtemperatur-Rohröfen? Beherrschung der In-situ-Karbothermischen Reduktion

- Welche Rolle spielt die Hochtemperatur-Vakuumrohr-Ofen bei der SiC/SiC-Pyrolyse? Wesentliche chemische Umwandlung

- Welche Vorsichtsmaßnahmen sollten in Bezug auf Flüssigkeiten und Metalle in einem Rohrofen getroffen werden? Gewährleistung der Sicherheit und Vermeidung von Schäden

- Wie unterscheidet sich der Heizmechanismus bei vertikalen und horizontalen Rohröfen? Optimieren Sie die thermische Verarbeitung Ihres Labors

- Warum ist es notwendig, das VO2@AlF3-Kern-Schalen-Pulver in einem Röhrenofen unter Stickstoffatmosphäre zu glühen?

- Welche Laboranwendungen nutzen Rohröfen? Unverzichtbar für Materialsynthese und Wärmebehandlung

- Welche Arten von Rohrmaterialien sind für Rohröfen erhältlich und was sind ihre Temperaturgrenzen? Wählen Sie das richtige Material für Ihr Labor