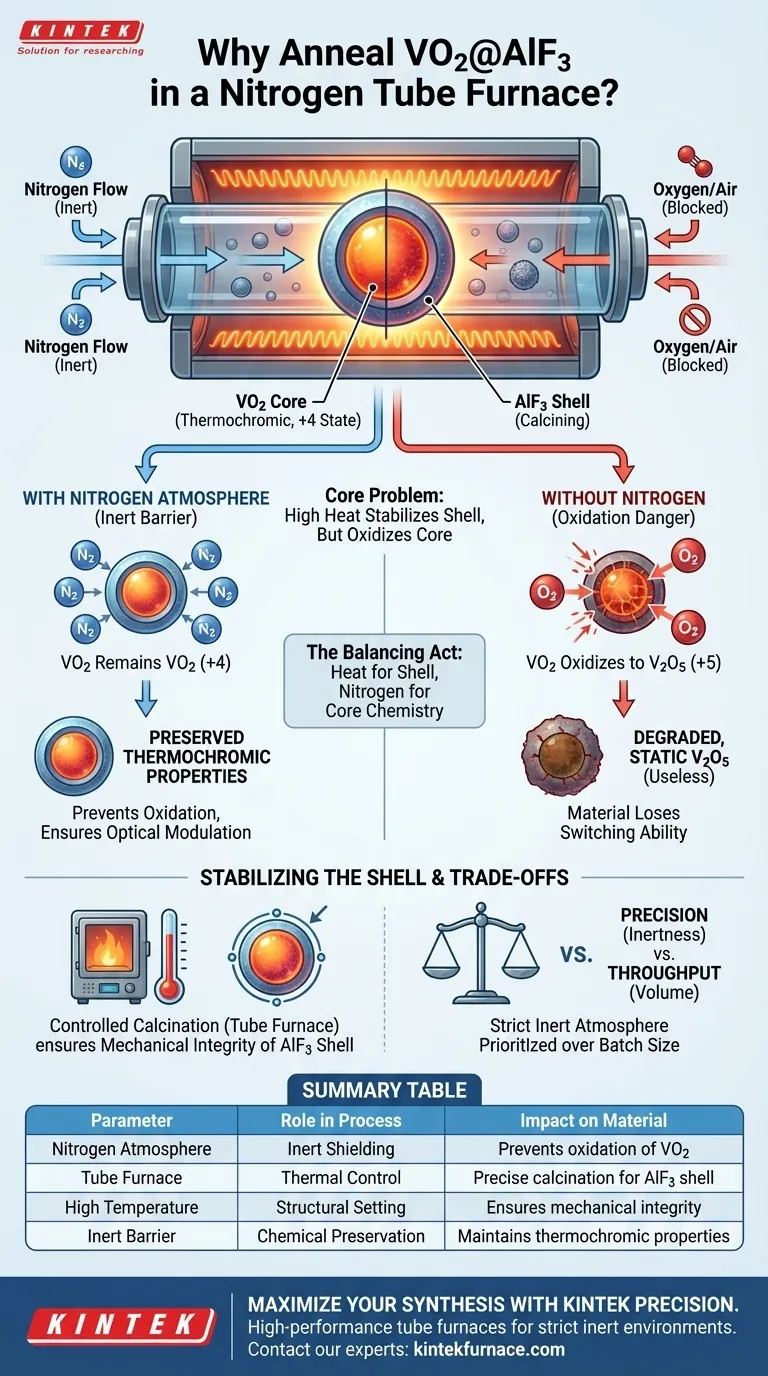

Das Glühen in einem Röhrenofen unter Stickstoffatmosphäre ist entscheidend für die Stabilisierung der Schutzschicht des Materials, ohne den aktiven Kern zu beeinträchtigen. Dieser Prozess nutzt eine präzise Hochtemperaturkontrolle, um die Aluminiumfluorid-($AlF_3$)-Schale zu kalzinieren, während die inerte Stickstoffumgebung streng verhindert, dass der Vanadiumdioxid-($VO_2$)-Kern zu unerwünschten chemischen Zuständen oxidiert.

Kernbotschaft: Dieses spezielle Glühverfahren löst einen grundlegenden Widerspruch: Es wendet die notwendige hohe Hitze zur Stabilisierung der äußeren Schale an und schirmt gleichzeitig den inneren Kern vor Sauerstoff ab, um seine thermochrome Fähigkeit zu erhalten.

Schutz der Kernchemie

Die größte Herausforderung bei der Herstellung von $VO_2@AlF_3$-Pulver besteht darin, dass der aktive Kern bei den für die Synthese erforderlichen Temperaturen sehr empfindlich auf Sauerstoff reagiert.

Die Gefahr der Oxidation

Bei hohen Temperaturen neigt Vanadium dazu, seinen Oxidationszustand zu ändern. Ohne eine schützende Atmosphäre wird der $+4$-Oxidationszustand des Vanadiums im $VO_2$-Kern zum $+5$-Zustand oxidiert.

Verhinderung unerwünschter Phasenänderungen

Diese Oxidationsreaktion wandelt das gewünschte Vanadiumdioxid ($VO_2$) in Vanadiumpentoxid ($V_2O_5$) um. Stickstoff wirkt als inerte Barriere, verdrängt Sauerstoff und blockiert effektiv diese chemische Reaktion.

Erhaltung kritischer Eigenschaften

Die Nützlichkeit dieses Materials hängt vollständig von den spezifischen Eigenschaften des $VO_2$-Kerns ab. Wenn es zu $V_2O_5$ oxidiert, verliert das Material seine thermochromen Phasenübergangseigenschaften. Stickstoff stellt sicher, dass das Material seine Fähigkeit zur Modulation von optischen Signalen beibehält.

Stabilisierung der äußeren Schale

Während der Stickstoff den Kern schützt, bietet der Röhrenofen die thermische Umgebung, die zur Fertigstellung der Verbundstruktur erforderlich ist.

Kontrollierte Kalzinierung

Die $AlF_3$-Beschichtungsschicht erfordert eine Kalzinierung, um stabil zu werden. Der Röhrenofen ermöglicht eine präzise kontrollierte Hochtemperaturumgebung, um diesen Prozess zu erleichtern.

Sicherstellung der Haltbarkeit

Durch die Behandlung des Pulvers mit dieser spezifischen Wärmebehandlung wird die Beschichtungsschicht ordnungsgemäß fixiert. Diese Stabilisierung ist für die mechanische Integrität der Kern-Schalen-Struktur unerlässlich.

Verständnis der Kompromisse

Der Prozess erfordert ein strenges Gleichgewicht zwischen thermischen Anforderungen und chemischer Isolierung.

Die Folge von Atmosphärenlecks

Wenn die Stickstoffatmosphäre auch nur geringfügig beeinträchtigt wird, beschleunigt die hohe Hitze die Oxidation. Dies führt zu einem Material, das strukturell einwandfrei ist (die Schale ist kalziniert), aber funktionslos (der Kern ist abgebaut).

Präzision vs. Durchsatz

Die Verwendung eines Röhrenofens ermöglicht eine hohe Präzision, verarbeitet aber oft kleinere Chargen im Vergleich zu industriellen Öfen. Dieser Kompromiss ist notwendig, da die Aufrechterhaltung einer strikt inerten Atmosphäre Vorrang vor dem Volumen hat, um das Überleben der $VO_2$-Phase zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer $VO_2@AlF_3$-Herstellung sicherzustellen, priorisieren Sie die unten aufgeführten Parameter basierend auf Ihren spezifischen Zielen.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Stellen Sie sicher, dass der Stickstofffluss kontinuierlich ist und die Abdichtung perfekt ist, um die Bildung von statischem, nicht schaltendem $V_2O_5$ zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Stabilität liegt: Halten Sie sich strikt an die erforderlichen Kalzinierungstemperaturen, um die $AlF_3$-Schale vollständig gegen Umwelteinflüsse zu stabilisieren.

Der Erfolg dieser Synthese hängt davon ab, Wärme zum Aufbau der Schale zu nutzen und gleichzeitig Stickstoff zur Fixierung der Kernchemie zu verwenden.

Zusammenfassungstabelle:

| Parameter | Rolle im Prozess | Auswirkung auf das Material |

|---|---|---|

| Stickstoffatmosphäre | Inerte Abschirmung | Verhindert die Oxidation von $VO_2$ (+4) zu $V_2O_5$ (+5) |

| Röhrenofen | Thermische Kontrolle | Ermöglicht präzise Kalzinierung der $AlF_3$-Schale |

| Hohe Temperatur | Strukturelle Fixierung | Gewährleistet mechanische Integrität und Haltbarkeit der Beschichtung |

| Inerte Barriere | Chemische Konservierung | Erhält thermochrome Phasenübergangseigenschaften |

Maximieren Sie Ihre Materialsynthese mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation Ihre Kern-Schalen-Forschung beeinträchtigt. KINTEK bietet Hochleistungs-Röhren- und Vakuumofensysteme, die speziell entwickelt wurden, um die strengen inerten Umgebungen aufrechtzuerhalten, die für empfindliche chemische Übergänge erforderlich sind. Unterstützt durch F&E und Fertigungsexpertise bieten wir anpassbare Hochtemperatur-Lösungen – einschließlich Röhren-, Muffel-, Dreh- und CVD-Systemen –, um sicherzustellen, dass Ihre $VO_2$-Partikel ihre kritischen thermochromen Eigenschaften behalten.

Bereit für perfekte Glühergebnisse? Kontaktieren Sie noch heute unsere technischen Experten, um den idealen Ofen für Ihre einzigartigen Laboranforderungen zu finden!

Visuelle Anleitung

Referenzen

- Lingfeng Jiang, Li Zhao. Chemical Deposition Method for Preparing VO2@AlF3 Core–Shell-Structured Nanospheres for Smart Temperature-Control Coating. DOI: 10.3390/coatings15091045

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Röhrenofens bei der Synthese von heteroatomdotiertem Graphen?

- Welche Rolle spielen die Betriebsbedingungen der Ofenkammer bei der Auswahl eines vertikalen Rohrofens? Gewährleistung optimaler Leistung und Prozesserfolg

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Rolle spielen Gleitschienen und Hebegriffe bei Spaltrohröfen? Erhöhung der Sicherheit und Präzision in CVD-Systemen

- Wie unterscheidet sich ein horizontaler Rohrofen von einem vertikalen Rohrofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Was sind die Hauptfunktionen eines Hochleistungs-Rohrofens bei der zweistufigen Synthese von Ln-MoP@C-Katalysatoren?

- Wie ermöglicht ein Einzonen-Rohröfen das Wachstum von Cu2Se-Dünnschichten mittels CVD? Leitfaden zur präzisen Temperaturregelung

- Wie trägt ein zweistufiger Heizprozess in einem Laborrohrrohrofen zur strukturellen Bildung von SiCN(Ni)/BN bei?