Auf den ersten Blick besteht der Unterschied zwischen einem horizontalen und einem vertikalen Rohrofen lediglich in der Ausrichtung der Heizkammer. Ein horizontaler Ofen positioniert Proben entlang einer horizontalen Achse, während ein vertikaler Ofen sie vertikal stapelt. Der wahre Unterschied liegt jedoch darin, wie diese Ausrichtung die Prozessqualität, Gleichmäßigkeit und Eignung für spezifische hochpräzise Anwendungen grundlegend beeinflusst.

Die Wahl hängt nicht nur vom Platzbedarf ab. Für Anwendungen, die höchste Reinheit und Gleichmäßigkeit erfordern, wie die Halbleiterfertigung, bietet das vertikale Ofendesign inhärente Vorteile bei der Kontrolle von Temperaturgradienten und der Vermeidung von Partikelkontamination.

Das Kerndesignprinzip: Ausrichtung und Schwerkraft

Die Ausrichtung des Ofenrohrs bestimmt, wie Proben mit Wärme, Gasfluss und Schwerkraft interagieren. Diese einzige Designentscheidung hat erhebliche nachgelagerte Auswirkungen auf das Endprodukt.

Der horizontale Rohrofen

Ein horizontaler Ofen ist ein klassisches und vielseitiges Design, bei dem das Prozessrohr flach liegt. Proben werden darin, oft auf einem Quarz-"Boot", platziert und in die beheizte Mittelzone geschoben.

Diese Konfiguration ist unkompliziert und eignet sich gut für eine Vielzahl allgemeiner Anwendungen wie Glühen, Kalzinieren und grundlegende Materialsynthesen.

Der vertikale Rohrofen

In einem vertikalen Ofen steht das Prozessrohr aufrecht. Proben werden von unten oder oben geladen und in einem vertikalen Stapel innerhalb der beheizten Kammer positioniert.

Dieses Design wurde entwickelt, um die Einschränkungen horizontaler Systeme zu überwinden, insbesondere für Prozesse, die eine außergewöhnliche Kontrolle erfordern.

Wie die Ausrichtung die Prozessqualität beeinflusst

Die scheinbar geringfügige Änderung der Ausrichtung führt zu großen Leistungsunterschieden, insbesondere bei der Temperaturgleichmäßigkeit und der Partikelkontrolle.

Temperaturgleichmäßigkeit

Horizontale Öfen, insbesondere Drei-Zonen-Modelle, können eine ausgezeichnete Temperaturgleichmäßigkeit entlang der Länge des Rohrs erreichen. Dies wird als axiale Gleichmäßigkeit bezeichnet.

Allerdings kann natürliche Konvektion einen Temperaturgradienten über den Durchmesser des Rohrs erzeugen. Heiße Luft steigt auf, wodurch die Oberseite des Rohrs etwas heißer wird als die Unterseite, was Prozesse auf großen, flachen Substraten wie Siliziumwafern beeinträchtigen kann.

Vertikale Öfen bieten eine überragende radiale Gleichmäßigkeit. Da die Heizelemente und der Gasfluss symmetrisch um die vertikal gestapelten Proben angeordnet sind, sind Konvektionseffekte ausgeglichener, was zu einer gleichmäßigeren Temperatur auf der gesamten Probenoberfläche führt.

Partikelkontamination

Dies ist ein entscheidendes Unterscheidungsmerkmal. In einem horizontalen Ofen können alle während des Prozesses erzeugten Partikel oder abblätternde Teile von den Rohrwandungen aufgrund der Schwerkraft direkt auf die Oberfläche der Proben fallen.

In einem vertikalen Ofen neigen Partikel dazu, gerade nach unten, an den Proben vorbei und aus dem kritischen Prozessbereich zu fallen. Dies reduziert das Risiko von Defekten drastisch, eine unverzichtbare Anforderung in Bereichen wie der Mikroelektronik.

Gasfluss und Schichtwachstum

Die symmetrische Natur eines vertikalen Ofens fördert auch einen gleichmäßigeren Gasfluss. Dies führt zu einer konsistenteren Schichtdicke bei Prozessen wie der chemischen Gasphasenabscheidung (CVD) und vermeidet die Variationen, die oft in horizontalen Systemen auftreten.

Die Kompromisse verstehen

Kein Design ist universell überlegen; die Wahl hängt ausschließlich von Ihren Prozessanforderungen und Ihrem Budget ab.

Wann man einen horizontalen Ofen wählen sollte

Ein horizontaler Ofen ist oft die praktischste und kostengünstigste Wahl für viele Anwendungen. Seine Vielseitigkeit macht ihn zu einem Arbeitspferd in der Forschung und allgemeinen Materialverarbeitung.

Häufige Anwendungen umfassen grundlegende Wärmebehandlung, Trocknung und Synthese von Materialien, bei denen mikroskopische Gleichmäßigkeit und extrem niedrige Partikelzahlen nicht die primären Einschränkungen sind.

Warum vertikale Öfen in der Hochtechnologie dominieren

Vertikale Öfen sind die gängige Wahl in Branchen wie der Halbleiterfertigung aus einem klaren Grund: Sie lösen die inhärenten physikalischen Probleme des horizontalen Designs.

Sie minimieren schwerkraftbedingte Partikeldefekte und bieten die außergewöhnliche thermische und Filmuniformität, die zur Herstellung zuverlässiger, hochertragreicher integrierter Schaltkreise und anderer fortschrittlicher elektronischer Komponenten erforderlich ist.

Die richtige Wahl für Ihren Prozess treffen

Die Empfindlichkeit Ihrer Anwendung gegenüber Gleichmäßigkeit und Kontamination ist der entscheidende Faktor.

- Wenn Ihr Hauptaugenmerk auf maximaler Prozessgleichmäßigkeit und minimaler Kontamination liegt (z. B. Halbleiterfertigung oder fortschrittliche Beschichtungen): Ein vertikaler Ofen ist die Standard- und notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Materialsynthese liegt (z. B. Glühen von Metallen oder Herstellen von Pulvern): Ein horizontaler Ofen bietet hervorragende Leistung und Vielseitigkeit zu geringeren Kosten.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Laborfläche liegt: Die kleinere Stellfläche eines vertikalen Ofens kann ein erheblicher Vorteil sein.

Zu verstehen, wie die Ofenausrichtung mit den Gesetzen der Physik interagiert, ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre Arbeit.

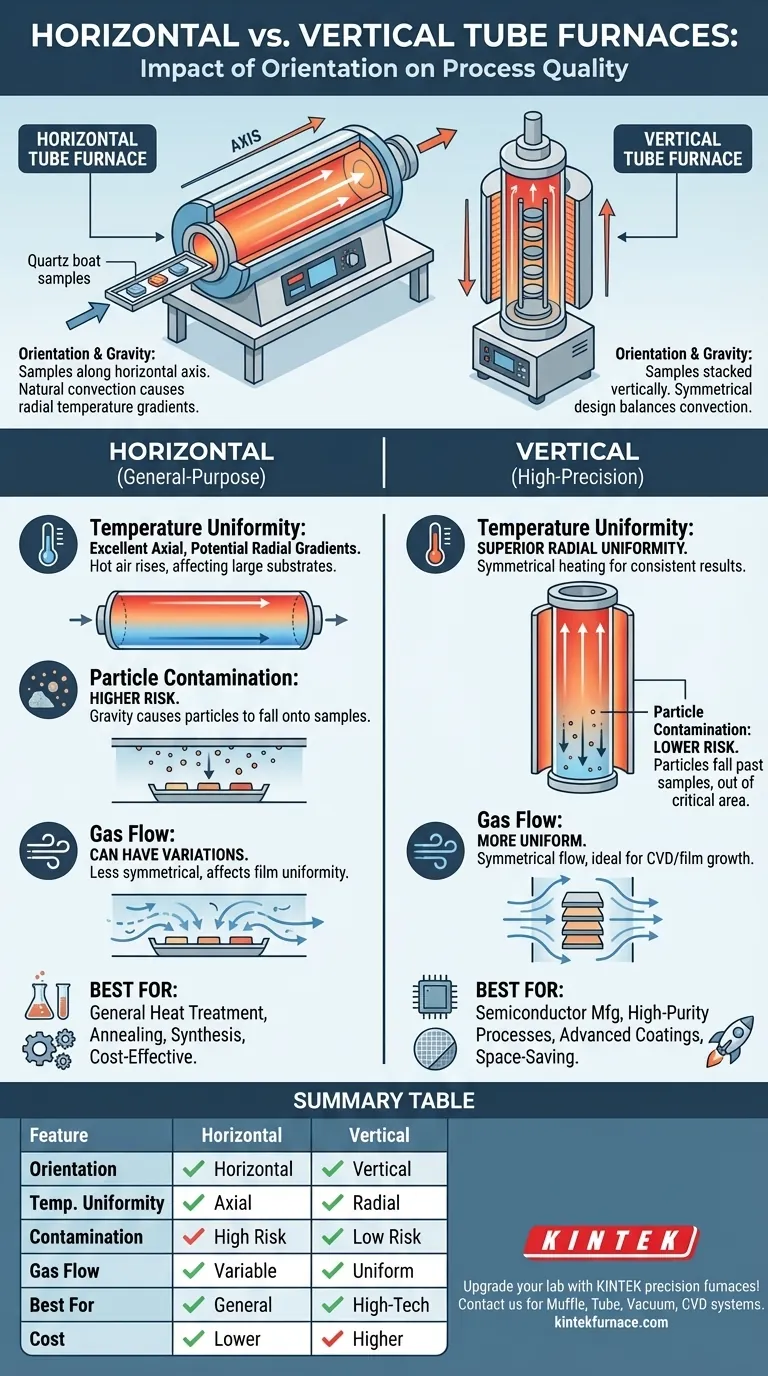

Zusammenfassungstabelle:

| Merkmal | Horizontaler Rohrofen | Vertikaler Rohrofen |

|---|---|---|

| Ausrichtung | Horizontale Achse | Vertikale Achse |

| Temperaturgleichmäßigkeit | Ausgezeichnete axiale Gleichmäßigkeit, potenzielle radiale Gradienten | Überragende radiale Gleichmäßigkeit, ausgeglichene Konvektion |

| Partikelkontamination | Höheres Risiko aufgrund der Schwerkraft | Geringeres Risiko, Partikel fallen von den Proben weg |

| Gasfluss | Kann Variationen aufweisen | Gleichmäßiger, ideal für CVD |

| Am besten geeignet für | Allgemeine Wärmebehandlung, Glühen, Synthese | Hochreine Prozesse, Halbleiterfertigung |

| Kosten | Im Allgemeinen kostengünstiger | Höhere Kosten, spezialisiert für Präzision |

Rüsten Sie Ihr Labor mit Präzisions-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche Hochtemperaturöfen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme mit starken Tiefenanpassungsfähigkeiten, um einzigartige experimentelle Anforderungen zu erfüllen. Ob in der Halbleiterfertigung oder der allgemeinen Materialverarbeitung, KINTEK gewährleistet überragende Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozessqualität und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung