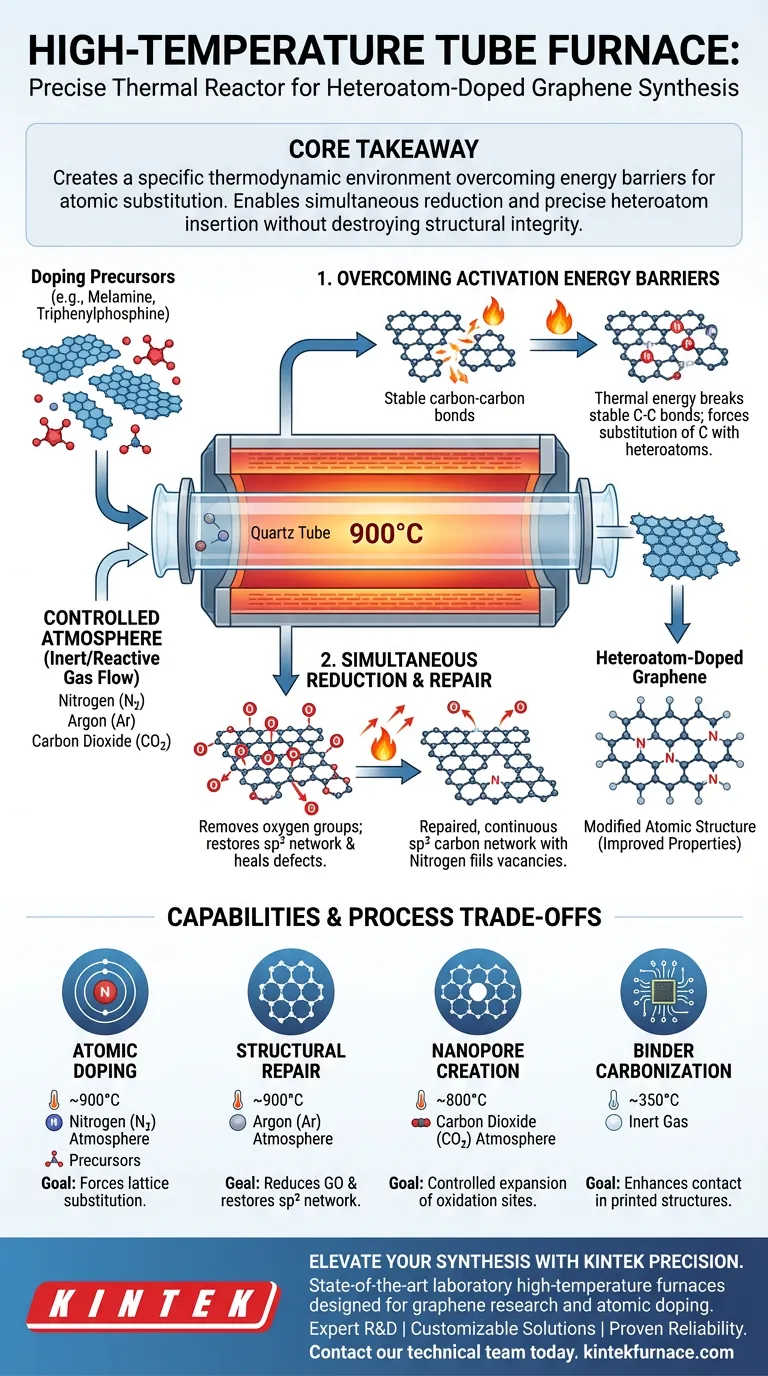

Ein Hochtemperatur-Röhrenofen fungiert als präziser thermischer Reaktor, der für die Modifikation der atomaren Struktur von Graphen notwendig ist. Er bietet die kontrollierte, hochtemperierte Umgebung – typischerweise um 900°C –, die erforderlich ist, um chemische Vorläufer abzubauen und Heteroatome wie Stickstoff oder Phosphor in das Graphengitter einzubauen.

Kernbotschaft Der Röhrenofen erhitzt das Material nicht nur; er schafft eine spezifische thermodynamische Umgebung, die die Energiebarrieren für den atomaren Austausch überwindet. Durch strenge Kontrolle von Temperatur, Aufheizraten und atmosphärischen Gasen ermöglicht er die gleichzeitige Reduktion von Graphenoxiden und den präzisen Einbau von Heteroatomen, ohne die strukturelle Integrität des Materials zu zerstören.

Die Mechanismen der Gittermodifikation

Überwindung von Aktivierungsenergiebarrieren

Um Graphen erfolgreich zu dotieren, müssen die stabilen Kohlenstoff-Kohlenstoff-Bindungen aufgebrochen oder Fehlstellen im Gitter gefüllt werden. Dies erfordert erhebliche thermische Energie.

Der Röhrenofen erhitzt das System auf hohe Temperaturen (z. B. 900°C), um Dotierungsvorläufer wie Melamin oder Triphenylphosphin zu zersetzen.

Diese thermische Energie treibt die chemische Reaktion an, bei der Kohlenstoffatome im monokristallinen Graphen durch Heteroatome wie Stickstoff oder Phosphor ersetzt werden.

Kontrolle der Reaktionsatmosphäre

Temperatur ist nur die halbe Miete; die chemische Umgebung im Inneren des Rohrs ist ebenso entscheidend.

Der Ofen ermöglicht einen konstanten Fluss von inerten oder reaktiven Gasen wie Stickstoff oder Argon, um das Graphen während des Erhitzens vor Verbrennung zu schützen.

Durch die Aufrechterhaltung dieser spezifischen Atmosphäre stellt der Ofen sicher, dass die Dotierstoffe mit dem Graphengitter reagieren und nicht mit dem Luftsauerstoff, der die Probe einfach verbrennen würde.

Gleichzeitige Reduktion und Reparatur

Entfernung von Sauerstoffgruppen

Bei vielen Syntheserouten, insbesondere denen, die von Graphenoxid ausgehen, ist das Material stark oxygeniert und isolierend.

Die Hochtemperaturumgebung (bis zu 900°C) reduziert das Graphenoxid thermisch und entfernt effektiv sauerstoffhaltige funktionelle Gruppen.

Wiederherstellung des sp2-Netzwerks

Während der Ofen diese Verunreinigungen entfernt, hilft die thermische Energie, die Kohlenstoffatome neu zu organisieren.

Dieser Prozess repariert das sp2-hybridisierte Netzwerk und heilt Defekte in der Struktur.

Gleichzeitig nutzen Stickstoffatome (aus Quellen wie Ammonium- oder Nitratresten) diese thermische Energie, um die durch die entfernten Sauerstoffgruppen entstandenen Fehlstellen zu besetzen und sie im Gitter zu verankern.

Verständnis der Kompromisse und Fähigkeiten

Selektive strukturelle Ingenieurtechnik

Obwohl das Hauptziel oft die Dotierung ist, ermöglicht die Vielseitigkeit des Röhrenofens je nach verwendetem Gas auch andere strukturelle Modifikationen.

Zum Beispiel kann die Einführung von Kohlendioxid (CO2) bei 800°C die kontrollierte Ausdehnung von Oxidationsstellen antreiben, um ultradünne Nanoporen zu erzeugen.

Dies erfordert jedoch eine strenge Kontrolle; unsachgemäße Gaswahl oder Temperaturmanagement kann zu nicht-selektiven, großen Poren führen, die die mechanische Festigkeit des Materials beeinträchtigen.

Temperaturspezifität

Nicht alle Prozesse erfordern maximale Hitze; der Ofen ermöglicht eine stufenspezifische Behandlung.

Für gedruckte Graphenstrukturen ist eine niedrigere Temperatur (z. B. 350°C) ausreichend, um Bindemittel-Copolymere zu verkoken und den Kontakt zwischen den Graphenschichten zu verbessern.

Der Betrieb bei unnötig hohen Temperaturen für diese Anwendungen könnte das Substrat zersetzen oder zu unerwünschter thermischer Zersetzung führen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Hochtemperatur-Röhrenofens zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf atomarer Dotierung liegt: Zieltemperaturen um 900°C unter Stickstofffluss, unter Verwendung von Vorläufern wie Melamin, um die Substitution im Gitter zu erzwingen.

- Wenn Ihr Hauptaugenmerk auf struktureller Reparatur und Leitfähigkeit liegt: Verwenden Sie eine Argonatosphäre bei 900°C, um Graphenoxid thermisch zu reduzieren und das sp2-Netzwerk wiederherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Ionensiebfiltern liegt: Nutzen Sie eine CO2-Atmosphäre bei 800°C, um spezifische Nanoporen zu erzeugen, anstatt das Gitter zu dotieren.

Präzision bei der thermischen und atmosphärischen Kontrolle ist der Unterschied zwischen der Zerstörung Ihrer Probe und der Herstellung eines Hochleistungsmaterials.

Zusammenfassungstabelle:

| Prozessziel | Optimale Temperatur | Atmosphäre | Schlüsselfunktion |

|---|---|---|---|

| Heteroatomdotierung | ~900°C | Stickstoff (N2) | Überwindet Aktivierungsenergie für atomaren Austausch |

| Strukturelle Reparatur | ~900°C | Argon (Ar) | Reduziert Graphenoxid und stellt sp2-Netzwerk wieder her |

| Nanoporenerzeugung | ~800°C | Kohlendioxid (CO2) | Treibt kontrollierte Ausdehnung von Oxidationsstellen an |

| Bindemittel-Verkokung | ~350°C | Inertgas | Verbessert den Kontakt in gedruckten Graphenstrukturen |

Verbessern Sie Ihre Materialherstellung mit KINTEK Präzision

Präzise thermische und atmosphärische Kontrolle ist der entscheidende Unterschied zwischen Materialdegradation und Hochleistungs-Engineering. KINTEK bietet hochmoderne Labor-Hochtemperaturöfen, einschließlich spezialisierter Röhren-, Vakuum- und CVD-Systeme, die speziell für die anspruchsvollen Anforderungen der Graphenforschung und atomaren Dotierung entwickelt wurden.

Warum KINTEK wählen?

- Experten F&E: Systeme, die für eine gleichmäßige Temperaturverteilung und atmosphärische Integrität entwickelt wurden.

- Anpassbare Lösungen: Maßgeschneiderte Konfigurationen, um Ihre spezifischen Dotierungsvorläufer und Gasflussanforderungen zu erfüllen.

- Bewährte Zuverlässigkeit: Vertraut von führenden Forschern für thermische Reduktion und strukturelle Modifikation.

Bereit, überlegene Gittermodifikationen zu erzielen? Kontaktieren Sie unser technisches Team noch heute, um den perfekten Ofen für Ihre einzigartigen Synthesebedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Yong Gao, Hongge Pan. Experimentally validated design principles of heteroatom-doped-graphene-supported calcium single-atom materials for non-dissociative chemisorption solid-state hydrogen storage. DOI: 10.1038/s41467-024-45082-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Funktion eines Laborröhrenofens bei der Herstellung von BiFeO3-Nanopulver? Beherrschen Sie die Kalzinierungsstufe

- Warum ist eine sekundäre Hochtemperaturaktivierung in einem Rohröfen erforderlich? Entfesseln Sie die Spitzenleistung des Katalysators

- Warum ist die präzise Steuerung der Heizrate von 3 °C/min für Ni/NiO@GF-Elektroden entscheidend? Strukturelle Integrität erreichen

- Warum ist eine präzise Atmosphärenkontrolle in einem Laborrohr-Ofen für die Umwandlung von Ni-ZIF-8 in Ni-N-C notwendig?

- Welche Arten von Gasen können in den 3-Zonen-Rohrofen eingebracht werden? Optimieren Sie Ihren Prozess mit der richtigen Atmosphäre

- Wie erzeugt ein Rohrofen hohe Temperaturen? Effiziente, präzise Erwärmung für Ihr Labor

- Wie funktioniert eine Quarz-Unterkammer? Erhöhen Sie die Sinterreinheit und -stabilität bis zu 1300 °C

- Was ist der Zweck der Verwendung eines industriellen Vertikalrohr-Ofens bei der Phosphorrückgewinnung? Hohe Wiedergabetreue Simulation