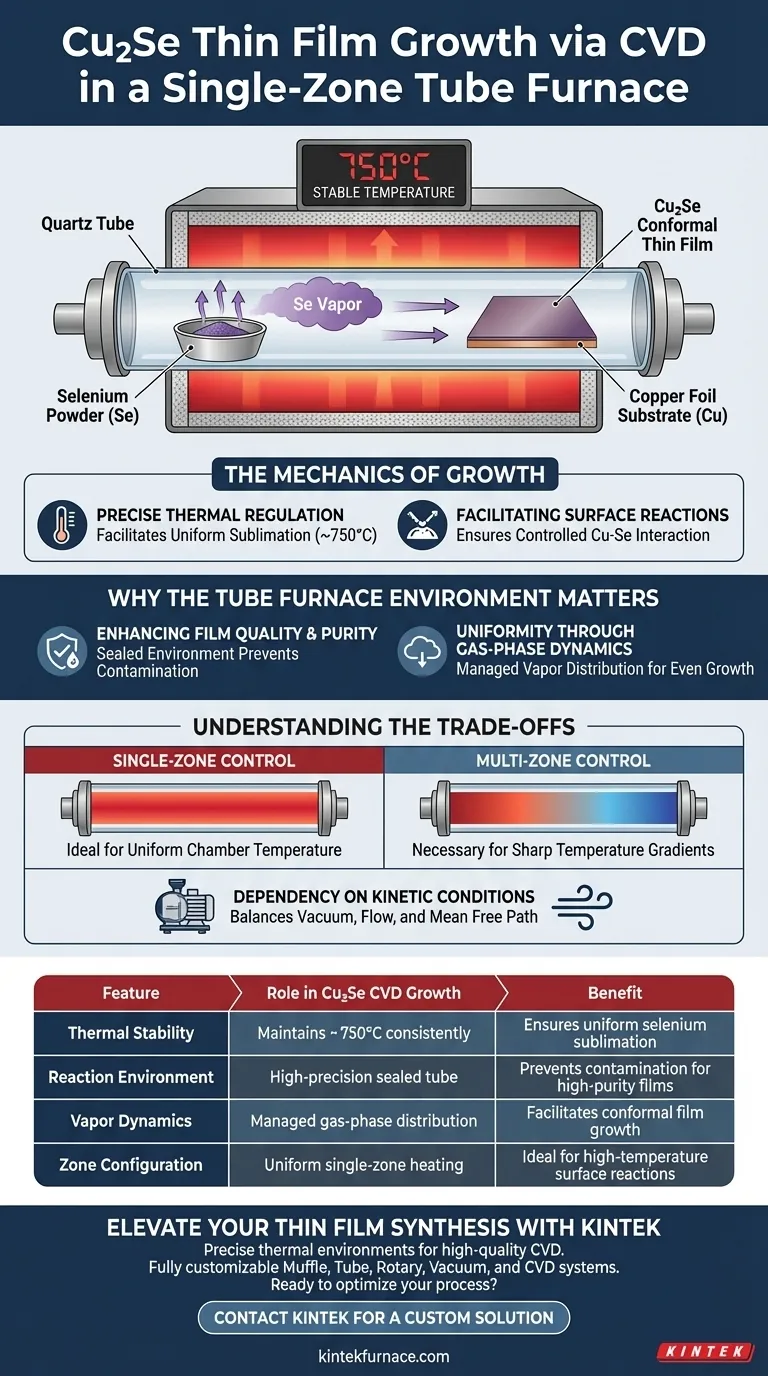

Der Einzonen-Rohröfen fungiert als primärer thermischer Reaktor für die Synthese von Kupfer-Selenid (Cu2Se)-Dünnschichten mittels chemischer Gasphasenabscheidung (CVD). Er schafft eine hochpräzise thermische Umgebung, die oft bei stabilen Temperaturen um 750 °C gehalten wird, was für die Steuerung der Reaktion zwischen Selen und Kupfer entscheidend ist. Dieses spezifische Temperaturprofil ermöglicht die gleichmäßige Sublimation von Selenpulver und gewährleistet kontrollierte chemische Oberflächenreaktionen auf dem Kupferfoliensubstrat.

Durch die Aufrechterhaltung eines konsistenten Temperaturprofils ermöglicht der Einzonenofen die thermodynamischen Bedingungen, die für hochwertiges, konformes Schichtwachstum erforderlich sind, und stellt sicher, dass der Selendampf effizient mit dem Kupfersubstrat reagiert.

Die Mechanik des Cu2Se-Wachstums

Präzise Temperaturregelung

Die Kernfunktion des Einzonen-Rohröfens bei diesem Prozess ist die Temperaturstabilität. Für das Cu2Se-Wachstum wird das System typischerweise auf etwa 750 °C erhitzt.

Diese Hochtemperaturumgebung ist nicht willkürlich; sie liefert die spezifische Energie, die zur Sublimation von festem Selenpulver in den Dampfzustand erforderlich ist. Ohne diese kontrollierte Erwärmung würde das Ausgangsmaterial nicht mit der für eine gleichmäßige Abscheidung erforderlichen Geschwindigkeit verdampfen.

Ermöglichung von Oberflächenreaktionen

Sobald das Selen verdampft ist, bestimmt die Ofenumgebung, wie es mit dem Substrat interagiert. Bei diesem speziellen CVD-Prozess ist das Substrat eine Kupferfolie.

Die beheizte Kammer stellt sicher, dass die chemische Reaktion zwischen dem Selendampf und der Kupferfolienoberfläche gleichmäßig abläuft. Diese kontrollierte Interaktion führt zum Wachstum von konformen Cu2Se-Schichten, die gut auf der Substrattopographie haften.

Warum die Rohröfen-Umgebung wichtig ist

Verbesserung der Schichtqualität und -reinheit

Rohröfen sind so konstruiert, dass sie gleichmäßige, dichte und hochreine Materialien erzeugen. Da der CVD-Prozess in einer kontrollierten Gas-/Dampfphasenumgebung stattfindet, können sich Reaktanten vermischen und interagieren, ohne externe Verunreinigungen einzubringen.

Durch die genaue Kontrolle der Reaktionsbedingungen im Rohr vermeidet das System Verunreinigungen, die häufig bei Reaktionen in flüssiger Phase oder an der offenen Luft auftreten. Dies führt zu einer "idealen" Schichtqualität, die für fortgeschrittene Anwendungen geeignet ist.

Gleichmäßigkeit durch Gasphasendynamik

Die geschlossene Bauweise des Rohröfens ermöglicht die Steuerung der Dampfverteilung. Wenn das Selen sublimiert, füllt der Dampf die Reaktionszone und umgibt das Kupfersubstrat.

Dies stellt sicher, dass die Schicht gleichmäßig über die Oberfläche der Folie wächst, anstatt sich in einem Bereich stark und in einem anderen schlecht abzulagern.

Verständnis der Kompromisse

Einzonen- vs. Mehrzonenregelung

Während ein Einzonenofen für Reaktionen, die eine gleichmäßige Temperatur über die gesamte Kammer erfordern (wie die hier benötigten 750 °C), sehr effektiv ist, hat er im Vergleich zu Mehrzonensystemen Einschränkungen.

Ein Einzonenofen kann nicht einfach einen scharfen Temperaturgradienten erzeugen. Wenn ein Prozess erfordern würde, dass sich das Ausgangsmaterial bei hoher Temperatur und das Substrat gleichzeitig bei deutlich niedrigerer Temperatur befinden, wäre eine Mehrzonenkonfiguration erforderlich.

Abhängigkeit von kinetischen Bedingungen

Der Erfolg des Wachstums hängt nicht nur von der Wärme ab; er beruht auf dem Gleichgewicht der Kinetik im Rohr.

Faktoren wie Vakuumlevel und die mittlere freie Weglänge der Reaktionsgase (wie weit Moleküle reisen, bevor sie kollidieren) spielen eine Rolle. Während der Ofen die Wärme liefert, muss der Bediener diese Druck- und Flussparameter immer noch optimieren, um sicherzustellen, dass der Dampf das Substrat tatsächlich effizient erreicht.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Dünnschichten zu maximieren, überlegen Sie, wie die Ausrüstung mit Ihren spezifischen Syntheseanforderungen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Cu2Se-Synthese auf Kupferfolie liegt: Verlassen Sie sich auf den Einzonenofen, um eine gleichmäßige Umgebung von 750 °C aufrechtzuerhalten und eine konsistente Sublimation und Oberflächenreaktion zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf komplexen Transportabscheidungen liegt: Berücksichtigen Sie, dass Einzonensysteme am besten für gleichmäßiges Heizen geeignet sind; Prozesse, die unterschiedliche Quell- und Abscheidungstemperaturen erfordern, benötigen möglicherweise Mehrzonenausrüstung.

- Wenn Ihr Hauptaugenmerk auf hochreinen elektronischen Anwendungen liegt: Nutzen Sie die versiegelte Röhrenumgebung, um Verunreinigungen streng zu kontrollieren, da dies der Hauptvorteil von CVD gegenüber anderen Abscheidungsmethoden ist.

Der Einzonen-Rohröfen bleibt der Standard für diese Anwendung, da er die exakte thermische Konsistenz liefert, die erforderlich ist, um feste Vorläufer in hochwertige, konforme Dünnschichten umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Rolle beim Cu2Se CVD-Wachstum | Vorteil |

|---|---|---|

| Thermische Stabilität | Hält konstant ca. 750 °C | Gewährleistet gleichmäßige Selensublimation |

| Reaktionsumgebung | Hochpräzise versiegelte Röhre | Verhindert Verunreinigungen für hochreine Schichten |

| Dampfdynamik | Gesteuerte Gasphasenverteilung | Ermöglicht konformes Schichtwachstum auf Kupferfolie |

| Zonenkonfiguration | Gleichmäßige Einzonenheizung | Ideal für Hochtemperatur-Oberflächenreaktionen |

Verbessern Sie Ihre Dünnschichtsynthese mit KINTEK

Präzise thermische Umgebungen sind die Grundlage für hochwertiges CVD-Materialwachstum. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Forschungs- und Produktionsanforderungen anpassbar sind.

Ob Sie Cu2Se-Dünnschichten synthetisieren oder die nächste Generation elektronischer Materialien entwickeln, unsere Hochtemperatur-Labröfen bieten die Gleichmäßigkeit und Reinheit, die Ihre Arbeit erfordert.

Bereit, Ihren Abscheidungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Drehrohrofens? Erreichen Sie dynamische, gleichmäßige Erwärmung für Pulver

- Welche Rolle spielt ein Röhrenofen bei der Synthese von Si:B-Nanodrähten? Steuerung der thermischen Verdampfung und des Wachstums

- Was sind die wichtigsten Erkenntnisse in Bezug auf Röhrenöfen und Materialwissenschaften? Erschließen Sie präzise thermische Prozesse für fortschrittliche Materialien

- Welche Merkmale ermöglichen eine präzise Temperaturregelung in einem vertikalen Rohrofen? Erschließen Sie überragende thermische Genauigkeit für Ihr Labor

- Welche Faktoren sollten bei der Auswahl eines horizontalen Elektroofens berücksichtigt werden? Sichern Sie Präzision und Effizienz für Ihr Labor

- Welche Arten von Atmosphären können in einem Fallrohr-Ofen kontrolliert werden? Meistere präzise Gaskontrolle für überragende Materialien

- Warum ist die Einkapselung von Rohmaterialien in einem vakuumversiegelten Quarzrohr für das Kristallwachstum notwendig? Schlüssel zur Reinheit

- Welche Materialien werden üblicherweise für das Heizelementrohr in einem 70-mm-Rohrofen verwendet? Optimieren Sie Ihre Hochtemperatur-Experimente