Im Grunde genommen besteht das Prozessrohr in einem 70-mm-Rohrofen meist aus einem von drei Materialien: Quarz, hochreinem Aluminiumoxid (einer Keramik) oder Edelstahl. Die Wahl wird ausschließlich durch die maximal erforderliche Temperatur Ihres Experiments, die chemische Umgebung und die Toleranz gegenüber thermischen Schocks bestimmt.

Die Auswahl des Rohrmaterials hängt nicht vom Ofen selbst ab, sondern ist eine kritische Entscheidung für Ihren spezifischen Prozess. Die richtige Wahl ist ein kalkulierter Kompromiss zwischen der maximalen Temperaturgrenze des Materials, seiner chemischen Inertheit und seiner Fähigkeit, schnellen Temperaturänderungen standzuhalten.

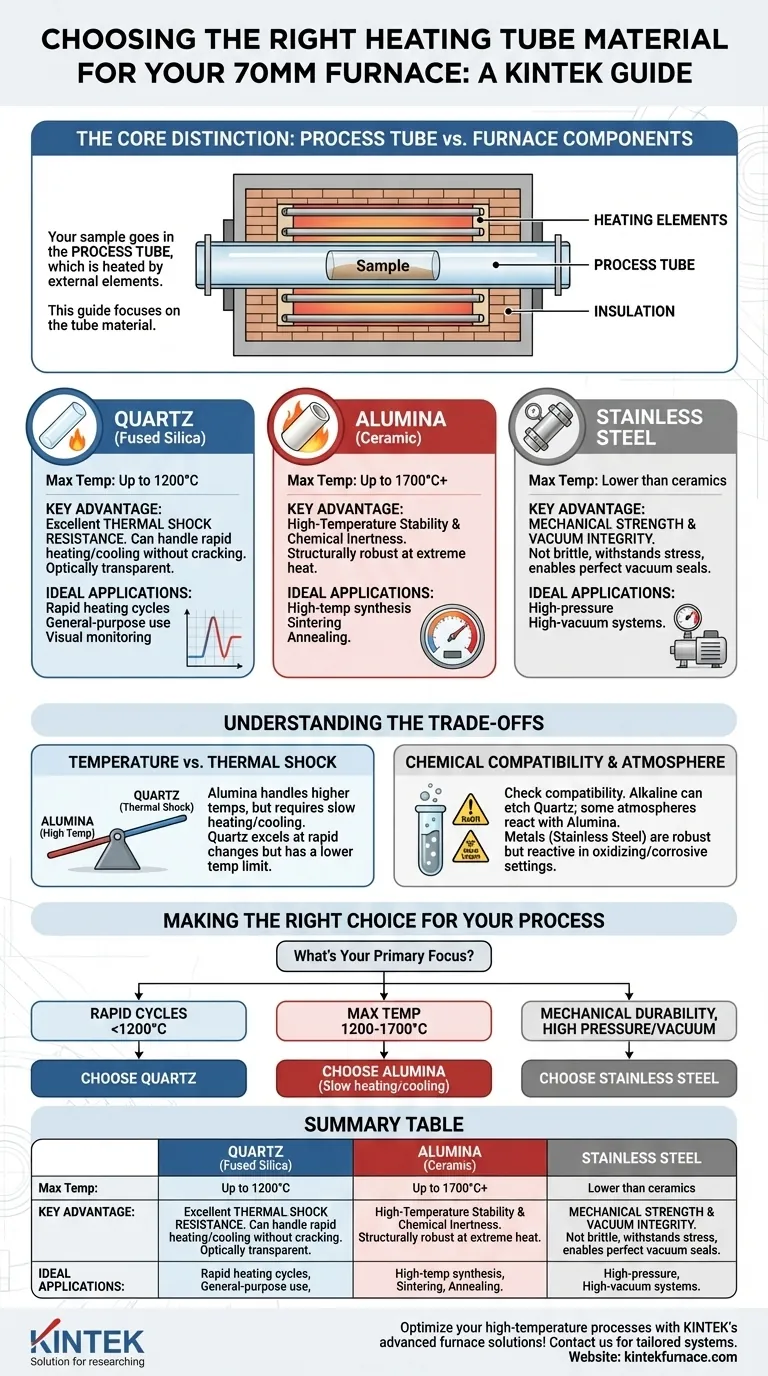

Der wesentliche Unterschied: Prozessrohr vs. Ofenkomponenten

Bevor man die Materialien bewertet, ist es entscheidend zu verstehen, was das „Rohr“ ist. In einem Rohrofen wird die Probe in einem Prozessrohr platziert. Dieses Rohr ist eine separate, oft herausnehmbare Komponente.

Das Prozessrohr wird dann von externen Heizelementen (wie Siliziumkarbidstäben) erwärmt, die von Isolierung (wie feuerfesten Steinen oder Fasern) umgeben sind, aus der der Ofenkörper besteht. Ihre Frage bezieht sich auf das Prozessrohr, nicht auf die Heizelemente oder die Isolierung.

Ein genauerer Blick auf gängige Rohrmaterialien

Jedes Material bietet einen eigenen Satz von Eigenschaften und eignet sich daher für unterschiedliche Anwendungen. Der Durchmesser von 70 mm ist eine Standardgröße und ändert die Materialbetrachtungen im Grunde nicht.

Quarz (Schmelzsilika): Der vielseitige Standard

Quarz ist eine Form von hochreinem Glas und oft die Standardwahl für allgemeine Anwendungen bis zu etwa 1200 °C (2192 °F).

Sein Hauptvorteil ist seine hervorragende Beständigkeit gegen thermische Schocks. Sie können ein Quarzrohr relativ schnell erhitzen und abkühlen lassen, ohne dass es reißt, was ideal für Prozesse ist, die schnelle Temperaturzyklen erfordern. Es ist in vielen Formen auch optisch transparent.

Aluminiumoxid (Keramik): Das Hochtemperatur-Arbeitstier

Hochreines Aluminiumoxid ist eine dichte, robuste Keramik, die extrem hohe Temperaturen aushält, oft bis zu 1700 °C (3092 °F) oder je nach Reinheit sogar höher.

Dies macht Aluminiumoxid zum Material der Wahl für Hochtemperatursynthese, Tempern und Sintern. Es bietet hervorragende chemische Inertheit und strukturelle Integrität bei Temperaturen, bei denen Quarz erweichen und versagen würde.

Edelstahl: Für Robustheit und Vakuum

Obwohl sie eine niedrigere maximale Betriebstemperatur als Keramiken haben, bieten Edelstahlrohre einzigartige Vorteile in Bezug auf mechanische Festigkeit und Vakuumdichtheit.

Sie sind nicht spröde und halten mechanischen Belastungen weitaus besser stand als Quarz oder Aluminiumoxid. Dies macht sie ideal für Hochdruck- oder Hochvakuumanwendungen, bei denen eine perfekte, porenfreie Abdichtung entscheidend ist.

Die Kompromisse verstehen

Die Wahl eines Materials ist immer ein Abwägen konkurrierender Faktoren. Eine fundierte Entscheidung erfordert das Verständnis dieser Kompromisse.

Temperatur vs. Thermoschock

Aluminiumoxid erreicht viel höhere Temperaturen als Quarz. Es ist jedoch deutlich empfindlicher gegenüber thermischen Schocks. Aluminiumoxidrohre müssen langsam und gleichmäßig erhitzt und abgekühlt werden, um Rissbildung zu vermeiden.

Quarz hingegen brilliert bei schnellen Temperaturwechseln, hat aber eine viel niedrigere maximale Betriebstemperatur.

Chemische Verträglichkeit

Obwohl sowohl Quarz als auch Aluminiumoxid als hoch inert gelten, sind sie nicht gegen jeden chemischen Angriff immun, insbesondere bei extremen Temperaturen.

Starke alkalische Substanzen (wie NaOH) können Quarz angreifen, und bestimmte Atmosphären oder Metallverdampfungen können mit Aluminiumoxid reagieren. Überprüfen Sie immer die Verträglichkeit Ihrer spezifischen Reaktanden mit dem Rohrmaterial bei Ihrer Zieltemperatur.

Atmosphäre und Haltbarkeit

Metallrohre wie Edelstahl sind perfekt für die Schaffung robuster Hochvakuumsysteme. Keramikrohre können manchmal leicht porös sein oder ausgasen, was es schwieriger macht, ultrahohe Vakuumwerte zu erreichen.

Metallrohre sind jedoch in vielen oxidierenden oder korrosiven Atmosphären reaktiv, in denen Keramiken stabil bleiben.

Die richtige Wahl für Ihren Prozess treffen

Ihre Anwendung, nicht der Ofen, bestimmt das richtige Rohrmaterial.

- Wenn Ihr Hauptaugenmerk auf schnellen Heizzyklen unter 1200 °C liegt: Wählen Sie ein Quarzrohr wegen seiner überlegenen Thermoschockbeständigkeit.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Temperatur (1200 °C bis 1700 °C) zu erreichen: Wählen Sie ein hochreines Aluminiumoxidrohr, planen Sie jedoch langsame, kontrollierte Heiz- und Abkühlraten ein.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit, hohem Druck oder einer robusten Vakuumdichtung liegt: Wählen Sie ein Edelstahlrohr und stellen Sie sicher, dass Ihre Prozessatmosphäre und Temperatur kompatibel sind.

Die Auswahl des richtigen Rohrmaterials ist der entscheidende erste Schritt, um den Erfolg und die Wiederholbarkeit Ihres Hochtemperaturprozesses zu gewährleisten.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Wichtigste Vorteile | Ideale Anwendungen |

|---|---|---|---|

| Quarz | Bis zu 1200°C | Hervorragende Thermoschockbeständigkeit, optisch transparent | Schnelle Heizzyklen, allgemeiner Gebrauch |

| Aluminiumoxid | Bis zu 1700°C+ | Hohe Temperaturbeständigkeit, chemische Inertheit | Hochtemperatursynthese, Sintern, Tempern |

| Edelstahl | Niedriger als Keramiken | Mechanische Festigkeit, Vakuumdichtheit | Hochdruck-, Hochvakuumsysteme |

Optimieren Sie die Hochtemperaturprozesse Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und hausinterner Fertigung versorgen wir diverse Labore mit maßgeschneiderten Hochtemperatur-Ofensystemen, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Zuverlässigkeit steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung