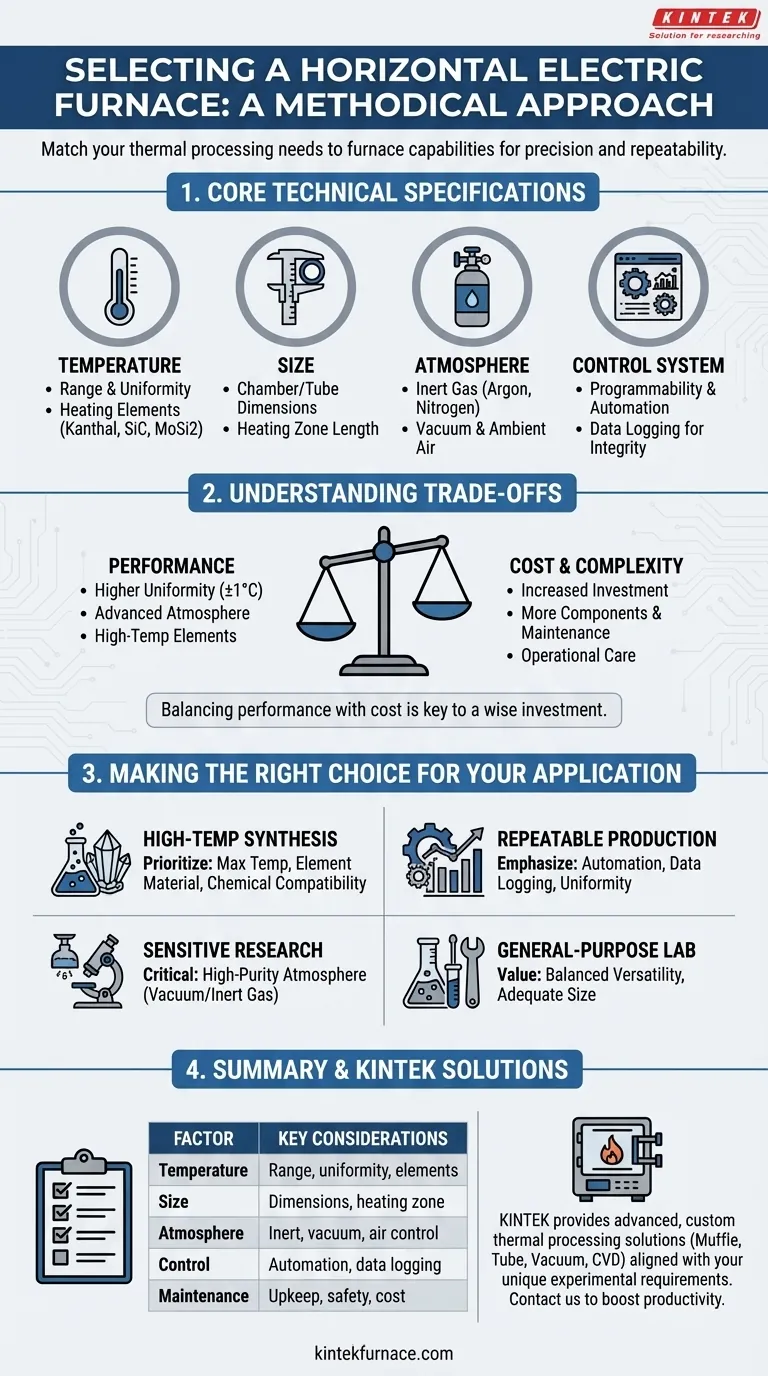

Im Kern erfordert die Auswahl eines horizontalen Elektroofens eine methodische Bewertung Ihrer spezifischen thermischen Verarbeitungsanforderungen im Vergleich zu den Fähigkeiten des Ofens. Die kritischsten Faktoren, die zu berücksichtigen sind, sind der erforderliche Temperaturbereich und die Gleichmäßigkeit, die physikalische Größe der Kammer oder des Rohrs, die Notwendigkeit der Atmosphärenkontrolle (wie Inertgas oder Vakuum) und die Komplexität des Steuerungssystems.

Ziel ist es nicht einfach, einen Ofen zu kaufen, der „heiß genug“ wird. Das eigentliche Ziel ist es, in ein System zu investieren, das die thermische Präzision, Umweltkontrolle und Prozesswiederholbarkeit garantiert, die für Ihr spezifisches Material oder Ihre Anwendung erforderlich sind.

Technische Kernspezifikationen: Den Ofen an Ihren Prozess anpassen

Die primäre Funktion jedes Ofens ist es, kontrollierte Wärme zu liefern. Ihr erster Schritt ist es, die thermischen und physikalischen Parameter, die Ihr Prozess erfordert, genau zu definieren.

Definition Ihres thermischen Profils

Die wichtigste Spezifikation ist die Temperatur. Sie müssen über die maximale Nennleistung hinausblicken.

Der Temperaturbereich bestimmt die Betriebsgrenzen, während die Temperaturgleichmäßigkeit über die Heizzone die Konsistenz Ihrer Ergebnisse bestimmt. Eine mangelnde Gleichmäßigkeit kann zu inkonsistenten Materialeigenschaften oder fehlgeschlagenen Experimenten führen.

Dimensionierung für Durchsatz und Probenintegrität

Die physikalischen Abmessungen des Ofens müssen Ihre Arbeitslast aufnehmen können.

Berücksichtigen Sie die benötigte Kammergröße oder den Rohrdurchmesser für Ihre Proben. Ebenso wichtig ist die Länge der Heizzone, die lang genug sein muss, um Ihre Probe vollständig innerhalb des Bereichs gleichmäßiger Temperatur zu umschließen.

Steuerung der Prozessatmosphäre

Viele moderne Materialien und Prozesse reagieren bei hohen Temperaturen empfindlich auf Sauerstoff.

Die Atmosphärenkontrolle ist ein wichtiges Merkmal vieler Horizontalöfen. Dies kann von der Verarbeitung in Umgebungsluft über die Verwendung von Inertgasen (wie Argon oder Stickstoff) zur Verhinderung von Oxidation bis hin zur Erzeugung eines Vakuums für hochsensible Anwendungen reichen.

Das Steuerungssystem: Von der Automatisierung zur Datenintegrität

Ein Ofen ist nur so gut wie sein Steuerungssystem. Dieses System ist das Gehirn des Betriebs und bestimmt die Präzision und Wiederholbarkeit Ihrer thermischen Zyklen.

Programmierbarkeit und Automatisierung

Moderne Steuerungen ermöglichen es Ihnen, komplexe thermische Profile mit mehreren Schritten zu programmieren, einschließlich Temperaturrampen (Heiz-/Kühlraten) und Haltezeiten (Verweilen bei einer bestimmten Temperatur).

Diese Automatisierung ist unerlässlich, um sicherzustellen, dass jeder Durchlauf identisch ist, menschliche Fehler zu reduzieren und die Zeit des Bedieners freizusetzen.

Die Bedeutung der Datenprotokollierung

Für Forschung, Qualitätssicherung oder Prozessvalidierung ist es unerlässlich zu wissen, was während eines Zyklus passiert ist.

Datenprotokollierungsfunktionen zeichnen das Temperaturprofil über die Zeit auf und liefern eine unschätzbare Aufzeichnung für die Fehlerbehebung, Berichterstattung und Zertifizierung, dass ein Prozess gemäß den Spezifikationen abgeschlossen wurde.

Die Kompromisse und praktischen Realitäten verstehen

Die Auswahl eines Ofens beinhaltet das Abwägen von Leistung mit Kosten und Komplexität. Das Verständnis der Kompromisse ist entscheidend für eine kluge Investition.

Temperaturgleichmäßigkeit vs. Kosten

Das Erreichen einer hochgradig gleichmäßigen Temperaturzone (z. B. ±1 °C) erfordert ein anspruchsvolles Design, mehrere Heizzonen und fortschrittliche Steuerungen, was die Kosten erheblich erhöht. Sie müssen den Grad der Gleichmäßigkeit bestimmen, den Ihr Prozess wirklich benötigt.

Komplexität der Atmosphärenkontrolle

Das Hinzufügen von Fähigkeiten für Inertgas oder Vakuum führt zu weiteren Komponenten wie Dichtungen, Gasflussreglern und Vakuumpumpen. Diese erhöhen die anfänglichen Kosten und schaffen mehr potenzielle Fehlerquellen und Wartungsanforderungen über die Lebensdauer des Ofens.

Heizelemente und Langlebigkeit

Das Material der Heizelemente (z. B. Kanthal, Siliziumkarbid, MoSi2) bestimmt die maximale Temperatur und Lebensdauer des Ofens. Hochtemperatur-Heizelemente sind teurer und erfordern möglicherweise eine sorgfältigere Bedienung, um ihre Lebensdauer zu maximieren.

Laufende Wartung und Sicherheit

Ein Ofen ist kein „einmal einstellen und vergessen“-Gerät. Er erfordert routinemäßige Wartung, einschließlich der Kalibrierung von Temperatursensoren, der Reinigung zur Vermeidung von Verunreinigungen und des eventuellen Austauschs von Heizelementen. Eine ordnungsgemäße Bedienerschulung zu Sicherheitsprotokollen für Hitze, Hochspannung und Druckgase ist ebenfalls unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich sollte Ihre Wahl von Ihrer primären Anwendung geleitet werden. Nutzen Sie Ihr spezifisches Ziel, um die wichtigsten Funktionen zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Hochtemperaturmaterialien liegt: Priorisieren Sie die maximale Temperaturbewertung, das Material der Heizelemente und die chemische Kompatibilität des Rohrmaterials (z. B. Aluminiumoxid, Quarz).

- Wenn Ihr Hauptaugenmerk auf wiederholbarer Produktion liegt: Betonen Sie die Automatisierungsfähigkeiten des Steuerungssystems, die Datenprotokollierung und die bewährte Temperaturgleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Forschung an empfindlichen Materialien liegt: Das wichtigste Merkmal ist eine hochreine Atmosphärenkontrolle, sei es durch ein vakuumdichtes System oder einen präzisen Inertgasfluss.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit liegt: Ein ausgewogener Ofen mit einem vielseitigen Temperaturbereich und einer angemessenen Kammergröße, selbst mit einfacheren Steuerungen, bietet den größten Wert.

Die Wahl des richtigen Ofens ist eine Investition in die Genauigkeit und Zuverlässigkeit Ihrer zukünftigen Arbeit.

Zusammenfassungstabelle:

| Faktor | Wesentliche Überlegungen |

|---|---|

| Temperatur | Bereich, Gleichmäßigkeit und Heizelemente (z. B. Kanthal, SiC) |

| Größe | Kammer-/Rohrabmessungen und Länge der Heizzone |

| Atmosphäre | Kontrolle für Inertgas, Vakuum oder Umgebungsluft |

| Steuerungssystem | Programmierbarkeit, Automatisierung und Datenprotokollierung |

| Wartung | Regelmäßige Instandhaltung, Sicherheitsprotokolle und Kosten-Nutzen-Abwägungen |

Sind Sie bereit, die thermische Verarbeitung Ihres Labors mit einem kundenspezifischen horizontalen Elektroofen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme anzubieten. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Temperaturkontrolle, Wiederholbarkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihre Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor