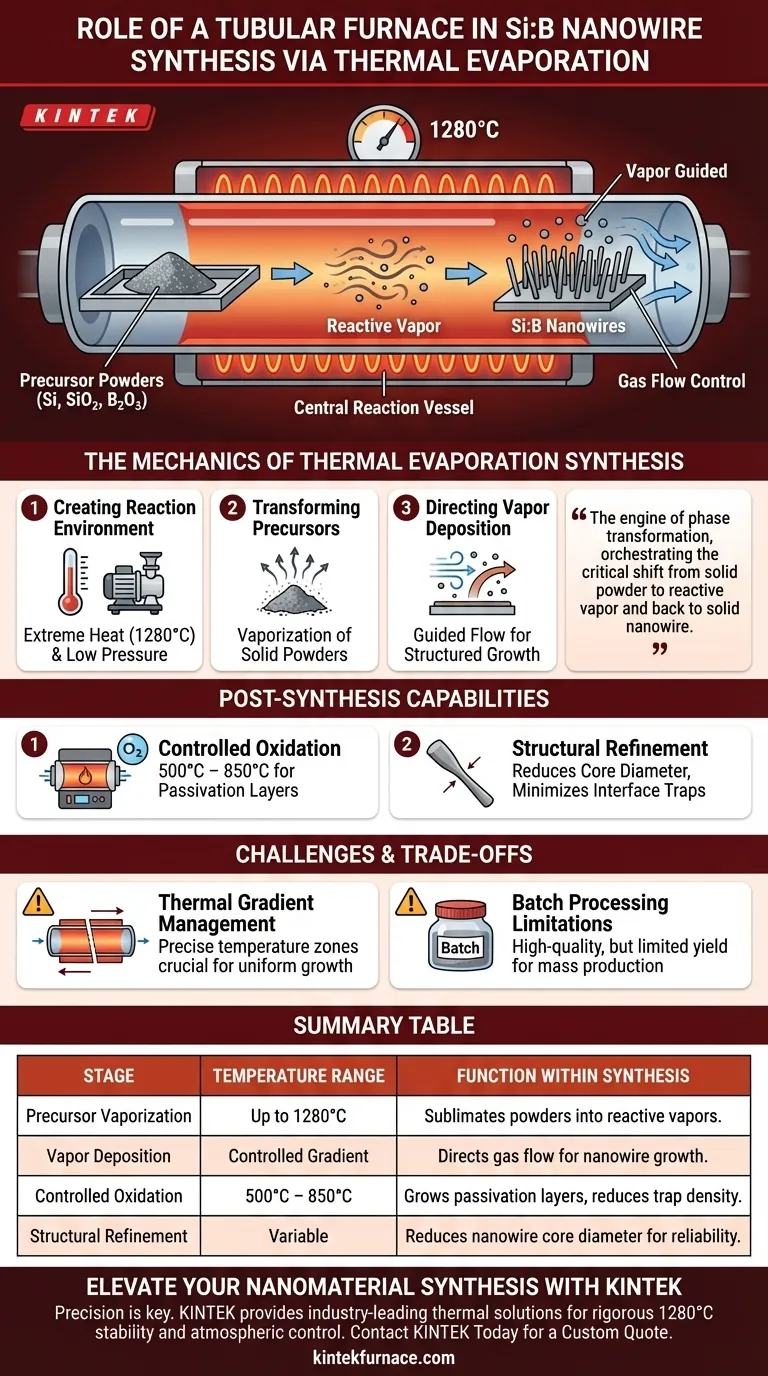

Ein Röhrenofen dient als zentrale Reaktionskammer, die für die Synthese von Bor-dotierten Silizium (Si:B)-Nanodrähten durch thermische Verdampfung notwendig ist. Er bietet eine präzise kontrollierte Hochtemperaturumgebung – typischerweise bis zu 1280°C –, die es festen Vorläufern wie Silizium, Siliziumdioxid und Boroxid ermöglicht, unter Niederdruckbedingungen zu verdampfen und zu reagieren. In Kombination mit Gasflussregelsystemen lenkt der Ofen die Abscheidung dieses Dampfes und wandelt so effektiv Rohpulver in strukturierte Festkörper-Nanodrähte um.

Der Röhrenofen fungiert als Motor der Phasenwandlung und orchestriert den kritischen Übergang von festem Pulver zu reaktivem Dampf und zurück zu festen Nanodrähten. Sein Hauptwert liegt in der Aufrechterhaltung der strengen thermischen und atmosphärischen Stabilität, die für die Aufrechterhaltung von chemischen Gasphasenreaktionen erforderlich ist.

Die Mechanik der thermischen Verdampfungssynthese

Schaffung der Reaktionsumgebung

Die Synthese von Si:B-Nanodrähten erfordert extreme thermische Energie. Der Röhrenofen fungiert als thermische Kammer, die Temperaturen von etwa 1280°C aufrechterhalten kann.

Diese hohe Hitze ist unerlässlich, um die chemischen Gasphasenreaktionen der Ausgangsmaterialien zu initiieren. Zusätzlich arbeitet der Ofen unter Niederdruckbedingungen, um den Verdampfungsprozess zu erleichtern.

Umwandlung von Vorläufermaterialien

Der Prozess beginnt mit festen Vorläufern in Pulverform. Insbesondere werden Silizium-, Siliziumdioxid- und Boroxidpulver im Ofen platziert.

Wenn der Ofen diese Pulver erhitzt, durchlaufen sie eine Verdampfung. Diese kontrollierte Sublimation erzeugt die reaktiven Gase, die für das Wachstum der Nanodrähte benötigt werden.

Steuerung der Dampfabscheidung

Allein die Erzeugung von Dampf reicht nicht aus; er muss effektiv transportiert werden. Der Röhrenofen arbeitet im Zusammenspiel mit Gasflussregelsystemen.

Diese Systeme leiten das verdampfte Material durch die Röhre. Dieser gerichtete Fluss stellt sicher, dass der Dampf korrekt abgeschieden wird, was das Wachstum der Nanodrähte auf dem gewünschten Substrat ermöglicht.

Fähigkeiten nach der Synthese

Kontrollierte Oxidation

Während sich die primäre Referenz auf die Hochtemperatursynthese konzentriert, ist der Röhrenofen auch vielseitig genug für die Nachbearbeitung bei niedrigeren Temperaturen.

Bei Betriebstemperaturen zwischen 500°C und 850°C kann der Ofen als Oxidationskammer fungieren. Durch Regulierung der Sauerstoffatmosphäre erleichtert er das Wachstum einer opfernden Oxid- oder Passivierungsschicht auf den Nanodrähten.

Strukturelle Verfeinerung

Diese sekundäre Wärmebehandlung ist entscheidend für die Verfeinerung der physikalischen Eigenschaften des Nanodrahts. Sie ermöglicht es den Forschern, den physikalischen Durchmesser des Nanodrahtkerns zu reduzieren.

Darüber hinaus minimiert dieser Prozess die Dichte der Grenzflächenfallen. Diese Verbesserung ist unerlässlich, um die Zuverlässigkeit von Geräten, die mit diesen Nanodrähten aufgebaut werden, zu erhöhen.

Verständnis der Herausforderungen und Kompromisse

Management des Temperaturgradienten

Eine häufige Fehlerquelle bei der Verwendung von Röhrenöfen ist das Management der Temperaturzonen.

Wenn der Temperaturgradient entlang der Röhre nicht präzise ist, können die Verdampfungs- und Abscheidungszonen falsch ausgerichtet sein. Dies kann zu ungleichmäßigem Nanodrahtwachstum oder unvollständigen Reaktionen führen.

Grenzen der Stapelverarbeitung

Röhrenöfen sind im Allgemeinen für die Stapelverarbeitung und nicht für die kontinuierliche Durchflussfertigung konzipiert.

Obwohl sie eine ausgezeichnete Kontrolle für Forschung und hochwertige Synthese bieten, ist die Ausbeute durch die physische Größe der Röhre begrenzt. Dies macht die Skalierung für die Massenproduktion zu einer erheblichen logistischen Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Röhrenofens für Si:B-Nanodrahtprojekte zu maximieren, stimmen Sie Ihre Geräteeinstellungen auf Ihre spezifische Entwicklungsphase ab:

- Wenn Ihr Hauptaugenmerk auf der Synthese liegt: Priorisieren Sie einen Ofen, der 1280°C erreichen und aufrechterhalten kann und über eine hohe Vakuumintegrität verfügt, um eine effiziente Vorläuferverdampfung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Gerätezuverlässigkeit liegt: Nutzen Sie den Niedertemperaturbereich des Ofens (500–850°C), um hochwertige Passivierungsschichten zu wachsen, die die Dichte der Grenzflächenfallen reduzieren.

Der Erfolg beruht darauf, den Ofen nicht nur als Wärmequelle, sondern als präzises Instrument für die atmosphärische und thermische Flusskontrolle zu nutzen.

Zusammenfassungstabelle:

| Phase | Temperaturbereich | Funktion bei der Synthese |

|---|---|---|

| Vorläuferverdampfung | Bis zu 1280°C | Sublimiert Si-, SiO2- und B2O3-Pulver zu reaktiven Dämpfen. |

| Dampfabscheidung | Kontrollierter Gradient | Steuert den Gasfluss für das strukturierte Nanodrahtwachstum auf Substraten. |

| Kontrollierte Oxidation | 500°C – 850°C | Wächst Passivierungsschichten zur Reduzierung der Dichte von Grenzflächenfallen. |

| Strukturelle Verfeinerung | Variabel | Reduziert den Nanodrahtkerndurchmesser für verbesserte Gerätezuverlässigkeit. |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist der Unterschied zwischen Erfolg und Misserfolg beim Wachstum von Si:B-Nanodrähten. KINTEK bietet branchenführende thermische Lösungen, einschließlich Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen, die speziell dafür entwickelt wurden, die strengen 1280°C-Stabilität und atmosphärische Kontrolle aufrechtzuerhalten, die Ihre Forschung erfordert.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Synthese- und Nachbearbeitungsanforderungen zu erfüllen. Arbeiten Sie mit uns zusammen, um unübertroffene Materialreinheit und strukturelle Integrität zu erzielen.

Kontaktieren Sie KINTEK noch heute für ein individuelles Angebot

Visuelle Anleitung

Referenzen

- Feng Yang, Shihua Zhao. Preparation and photoelectric properties of Si:B nanowires with thermal evaporation method. DOI: 10.1371/journal.pone.0316576

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Kernaufgabe eines Rohrofens bei der Synthese von magnetischen Kohlenstoff-basierten Verbundwerkstoffen? Experten-Einblicke

- Welche Rolle spielt ein Vertikalrohr-Ofen bei der Simulation von öligen Eisenoxidschuppen? Beherrschen Sie die Komponentenverteilung im Hochofen

- Welche Rolle spielt eine Rohröfen bei der Pyrolyse von Ölschiefer? Beherrschen Sie die Umwandlung und Ausbeute von Kerogen

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der Herstellung von schwarzem TiO2? Steigerung der photokatalytischen Leistung

- Welche Rolle spielt eine Laborröh-renofen bei der Wärmebehandlung von niedriggekohltem Stahl? Präzisionshitze für Nanokomposite

- Warum benötigt ein Rohrsinterofen eine präzise Steuerung für (RuIr)O2/C-Katalysatoren? Optimierung der Katalysatorleistung

- Wie beeinflusst die Wärmebehandlungstemperatur in einem Rohrofen die Bindung von TiO2 und Nickel-Schaum? Maximale Haltbarkeit

- Wie wird ein industrieller Rohröfen zur Bewertung der thermischen Stabilität von modifizierten Diamantpulvern eingesetzt?