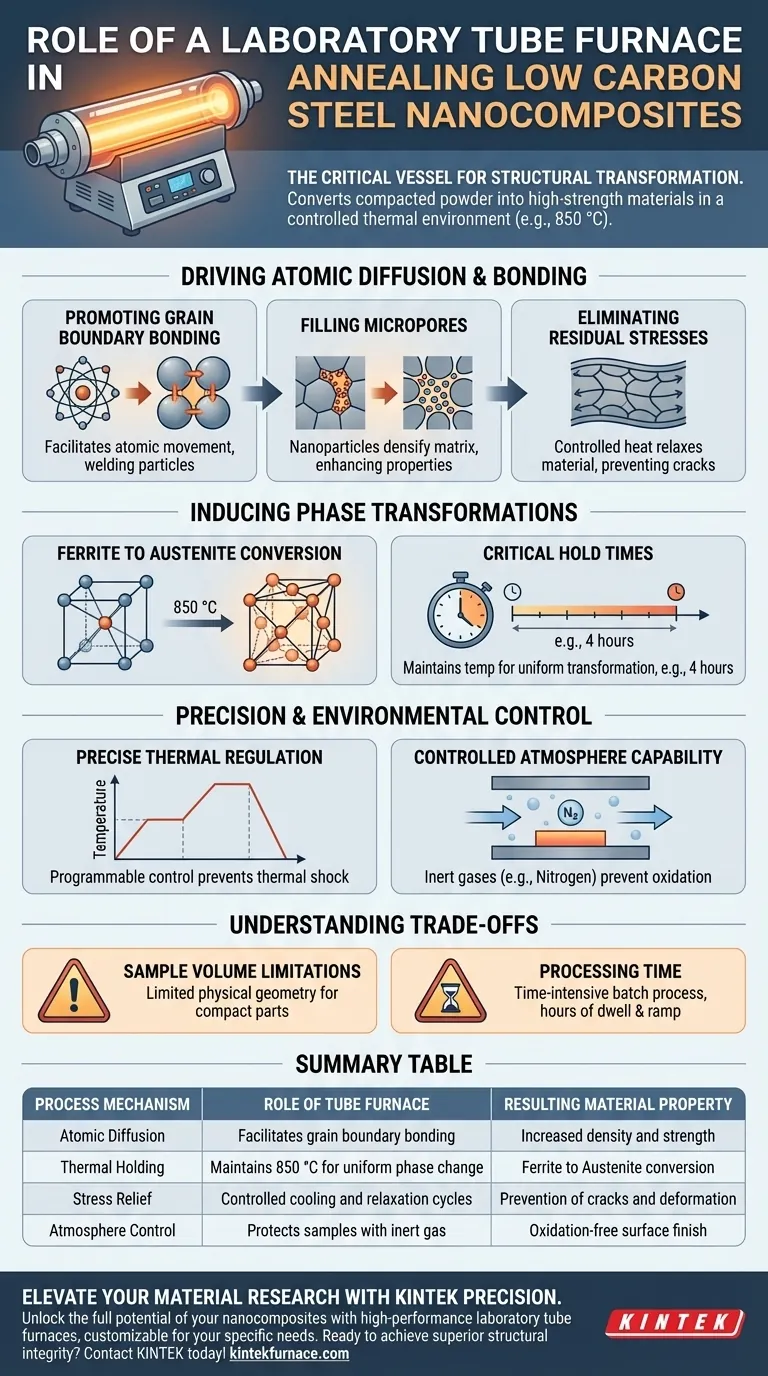

Ein Laborröhrenofen fungiert als entscheidendes Gefäß für die strukturelle Transformation. Er bietet eine hochkontrollierte thermische Umgebung, die komprimierte Pulverproben in feste, hochfeste Materialien umwandelt. Insbesondere für niedriggekohlte Stahlnanokomposite hält er präzise hohe Temperaturen – wie 850 °C – aufrecht, um die für das Sintern und die Verstärkung notwendigen atomaren Mechanismen anzutreiben.

Der Ofen tut mehr, als nur das Material zu erhitzen; er orchestriert Atomdiffusion und Phasenänderungen. Durch die Aufrechterhaltung einer stabilen thermischen Umgebung beseitigt er Verarbeitungsspannungen und verbindet Partikel auf granularer Ebene, was direkt die endgültige mechanische Integrität des Nanokomposits bestimmt.

Atomdiffusion und Bindung fördern

Die Hauptaufgabe des Röhrenofens besteht darin, den Übergang von einem gepressten Pulverzustand zu einem einheitlichen Festkörper zu ermöglichen.

Förderung der Korngrenzenbindung

Bei hohen Temperaturen fördert der Ofen die Atomdiffusion. Dies ermöglicht es den Atomen, sich über die Grenzen der Pulverpartikel hinweg zu bewegen und sie effektiv miteinander zu verschweißen.

Mikroporen füllen

Während dieser thermischen Haltezeit werden Nanopartikel in der Verbundmatrix aktiv. Sie füllen die Mikroporen zwischen den Stahlpartikeln, verdichten das Material und verbessern seine endgültigen mechanischen Eigenschaften erheblich.

Beseitigung von Restspannungen

Die Pressstufe, die zur Erzeugung der anfänglichen Probenform verwendet wird, erzeugt erhebliche innere Spannungen. Die kontrollierte Wärme des Glühprozesses entspannt das Material und beseitigt diese Restspannungen, um zukünftige Rissbildung oder Verformung zu verhindern.

Induzieren von Phasentransformationen

Über die Bindung hinaus wirkt der Röhrenofen als Katalysator für die Änderung der grundlegenden Kristallstruktur des Stahls.

Umwandlung von Ferrit in Austenit

Durch die Aufrechterhaltung einer bestimmten Temperatur (z. B. 850 °C) induziert der Ofen eine Phasentransformation. Die niedriggekohlte Stahlmatrix wandelt sich von einer Ferritstruktur in eine Austenitstruktur um.

Kritische Haltezeiten

Diese Umwandlung ist nicht augenblicklich. Der Ofen muss diese Temperatur für einen längeren Zeitraum, oft etwa vier Stunden, aufrechterhalten, um sicherzustellen, dass die Umwandlung im gesamten Probenmaterial gleichmäßig erfolgt.

Präzision und Umgebungssteuerung

Während der primäre Mechanismus die Wärme ist, ist die *Qualität* dieser Wärme der Grund, warum ein Röhrenofen gegenüber anderen Heizmethoden bevorzugt wird.

Präzise thermische Regelung

Röhrenöfen bieten eine programmierbare Temperaturregelung. Dies ermöglicht spezifische Aufheizrampen und Haltezeiten, um sicherzustellen, dass die Probe keinen thermischen Schock oder ungleichmäßige Erwärmung erfährt.

Kontrollierte Atmosphäre Fähigkeit

Obwohl bei der Wärmebehandlung von Stahl die Wärme im Vordergrund steht, ermöglicht das Design des Röhrenofens die Einführung von Inertgasen wie Stickstoff. Dies schafft eine kontrollierte Atmosphäre, die die Probe während der langen Heizzyklen vor unerwünschter Oxidation schützt.

Abwägungen verstehen

Obwohl für hochwertige Nanokomposite unerlässlich, birgt die Verwendung eines Laborröhrenofens spezifische Einschränkungen.

Begrenzte Probenvolumina

Röhrenöfen sind für kompakte Proben konzipiert. Die physische Geometrie des Rohres begrenzt die Größe und Menge der gleichzeitig zu verarbeitenden Nanokomposit-Teile.

Verarbeitungszeit

Der Prozess ist zeitaufwendig. Um eine vollständige Atomdiffusion und Phasentransformation zu erreichen, sind Stunden an Haltezeit (z. B. vier Stunden) zuzüglich der Rampenzeit erforderlich, was ihn eher zu einem Batch-Prozess als zu einem kontinuierlichen Prozess macht.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Wärmebehandlungsprozesses für niedriggekohlte Stahlnanokomposite sollten Sie Ihre spezifischen Ziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass die Ofentemperatur hoch genug (850 °C) ist, um die Korngrenzenbindung zu maximieren und Nanopartikeln die effektive Füllung von Mikroporen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf struktureller Gleichmäßigkeit liegt: Priorisieren Sie die Dauer der Haltezeit (z. B. 4 Stunden), um eine vollständige Phasentransformation von Ferrit zu Austenit in der gesamten Matrix zu gewährleisten.

Letztendlich ist der Laborröhrenofen die Brücke, die einen zerbrechlichen, gepressten Pulverkompakt in ein robustes, leistungsstarkes Nanokomposit verwandelt.

Zusammenfassungstabelle:

| Prozessmechanismus | Rolle des Röhrenofens | Ergebnis der Materialeigenschaft |

|---|---|---|

| Atomdiffusion | Ermöglicht Korngrenzenbindung bei hohen Temperaturen | Erhöhte Dichte und Festigkeit |

| Thermische Haltezeit | Hält 850 °C für gleichmäßige Phasenänderung | Ferrit-zu-Austenit-Umwandlung |

| Spannungsentlastung | Kontrollierte Kühl- und Entspannungszyklen | Verhinderung von Rissen und Verformungen |

| Atmosphärenkontrolle | Schützt Proben mit Inertgas (z. B. Stickstoff) | Oxidationsfreie Oberflächenbeschaffenheit |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer niedriggekohlten Stahlnanokomposite mit den Hochleistungs-Laborröhrenöfen von KINTEK. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir kundenspezifische Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Aufheizrampen und Atmosphärenanforderungen zugeschnitten sind.

Ob Sie die Korngrenzenbindung optimieren oder gleichmäßige Phasentransformationen sicherstellen müssen, unser Ingenieurteam ist bereit, die perfekte thermische Lösung für Ihr Labor zu entwickeln.

Bereit, überlegene strukturelle Integrität zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Abbas Ali Diwan, Mohammed J. Alshukri. Characterization of the mechanical properties for mild steel alloyed reinforcement with nanomaterials using powder technology. DOI: 10.1007/s43939-025-00280-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Muffelofen Ofen für Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Funktion eines Zwei-Zonen-Rohrofens beim Wachstum von NiPS3-Kristallen? Beherrschen Sie CVT für hochwertige Kristalle

- Was sind die Vorteile der Verwendung einer Hochvakuumröhrenöfen für Ti-Si-C-Mo-Beschichtungen? Maximierung der Beschichtungsleistung

- Wie funktioniert ein Vakuumrohrrahmen? Beherrschen Sie die präzise Hochtemperatur-Materialbearbeitung

- Welche Rolle spielt ein Drei-Zonen-Rohrofen bei der Vorbehandlung von HPHT-Nanodiamanten? Präzise Oberflächenaktivierung freischalten

- Was ist der akademische Nutzen von Fallrohröfen? Erschließen Sie präzise Hochtemperaturforschung für Materialien und Energie

- Was ist die Funktion eines doppelzonigen Rohrofens bei der CVD von 2DP-F-Filmen? Präzise Dünnschichtwachstumskontrolle freischalten

- Welche Anwendungen in der fortschrittlichen Materialforschung umfassen Rohröfen? Erschließen Sie Präzision für Materialien der nächsten Generation

- Wofür ist ein horizontaler Elektroofen konzipiert? Präzise thermische Verarbeitung in kontrollierten Umgebungen erreichen