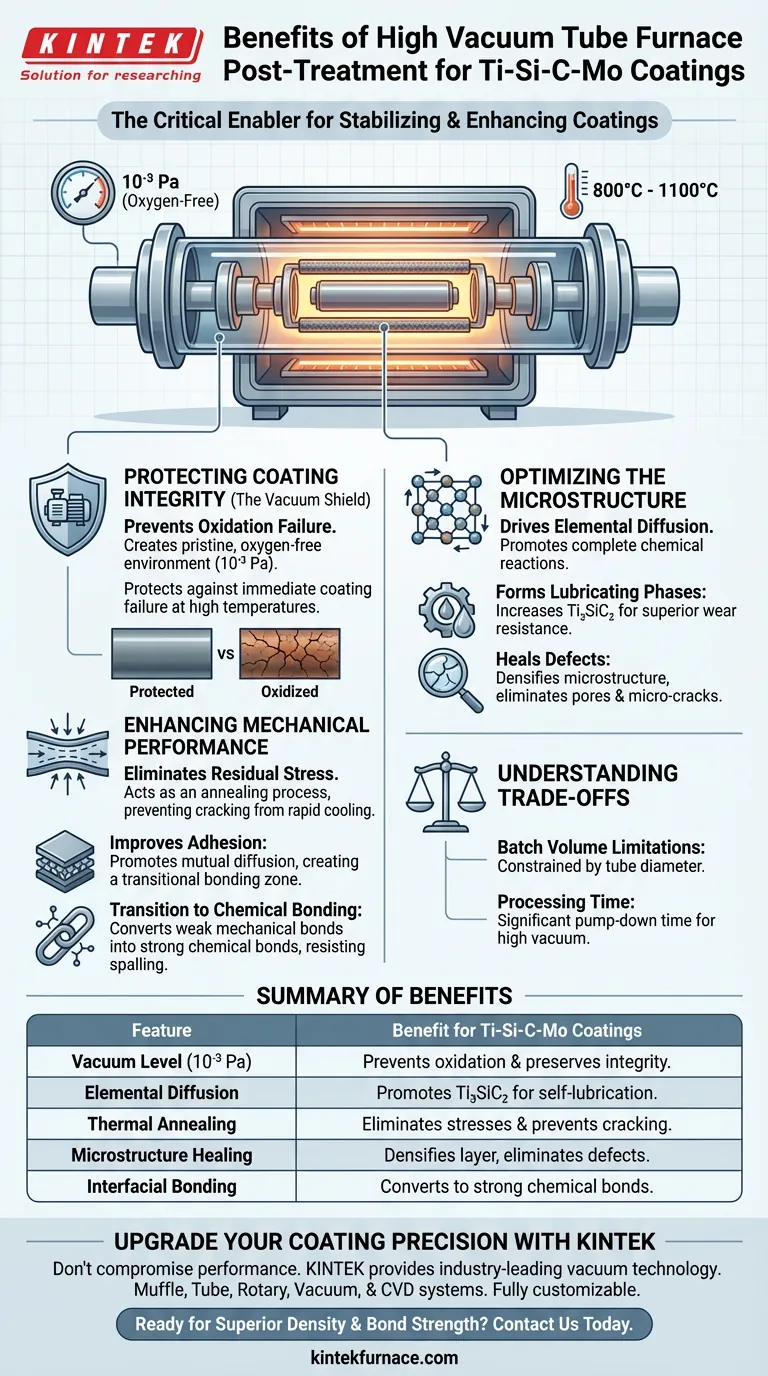

Ein Hochvakuumröhrenofen ist der entscheidende Ermöglicher für die Stabilisierung und Verbesserung von Ti-Si-C-Mo-Beschichtungen. Er schafft eine sauerstofffreie Umgebung mit einem Vakuum von etwa $10^{-3}$ Pa, was eine Verarbeitung zwischen 800 °C und 1100 °C ohne Risiko von Oxidationsversagen ermöglicht. Diese Ausrüstung ist unerlässlich, um die Elementardiffusion zu fördern, Mikrodefekte zu beheben und die spezifischen schmierenden Phasen zu synthetisieren, die für Hochleistungsanwendungen erforderlich sind.

Durch die Kombination präziser thermischer Kontrolle mit einem tiefen Vakuum verwandeln Sie eine gesprühte Beschichtung von einer mechanisch gebundenen, beanspruchten Schicht in ein dichtes, chemisch gebundenes System mit überlegenen selbstschmierenden Eigenschaften.

Schutz der Beschichtungsintegrität

Der Vakuumschild

Der Hauptvorteil ist die Schaffung einer makellosen, sauerstofffreien Umgebung ($10^{-3}$ Pa). Ti-Si-C-Mo-Beschichtungen sind bei erhöhten Temperaturen sehr anfällig für Oxidation.

Fehlervermeidung

Ohne diesen Vakuumschutz würden die für die Behandlung erforderlichen hohen Temperaturen die Beschichtungsbestandteile oxidieren lassen. Dies führt eher zu einem sofortigen Versagen der Beschichtung als zu einer Verbesserung.

Optimierung der Mikrostruktur

Förderung der Elementardiffusion

Der Ofen liefert ein konstantes Temperaturfeld, das die Bewegung von Atomen innerhalb des Materials fördert. Dies ermöglicht es Komponenten, die während des ursprünglichen Sprühprozesses nicht vollständig reagiert haben, ihre chemischen Reaktionen abzuschließen.

Bildung von Schmierphasen

Dieser Diffusionsprozess ist speziell darauf abgestimmt, den Gehalt an $Ti_3SiC_2$ zu erhöhen. Diese Phase ist entscheidend, da sie als Festschmierstoff wirkt und die Verschleißeigenschaften der fertigen Beschichtung erheblich verbessert.

Behebung von Defekten

Die Haltezeit bei hoher Temperatur ermöglicht die Verdichtung der Mikrostruktur. Dieser Prozess behebt aktiv Mikrorisse und beseitigt Poren, was zu einer festeren und kontinuierlicheren Barriere führt.

Verbesserung der mechanischen Leistung

Beseitigung von Eigenspannungen

Gesprühte Beschichtungen weisen aufgrund der schnellen Abkühlung während der Anwendung oft erhebliche innere Spannungen auf. Die Vakuumwärmebehandlung wirkt als Glühprozess und beseitigt effektiv Eigenspannungen, die andernfalls zu Rissen führen könnten.

Verbesserung der Haftung

Über die Beschichtung selbst hinaus beeinflusst die Behandlung die Grenzfläche zwischen Beschichtung und Substrat. Die Wärme fördert die gegenseitige Diffusion und schafft eine Übergangsbindungszone.

Übergang zur chemischen Bindung

Diese Diffusion wandelt die Verbindung von einer schwachen mechanischen Bindung in eine starke chemische Bindung um. Dies erhöht die Beständigkeit der Beschichtung gegen Abplatzen (Abblättern) unter Betriebsbelastung erheblich.

Verständnis der Kompromisse

Begrenzungen des Chargenvolumens

Röhrenöfen sind im Allgemeinen durch den Durchmesser der Röhre begrenzt. Dies begrenzt die Größe und Menge der gleichzeitig behandelbaren Komponenten im Vergleich zu größeren Kammeröfen.

Prozesszeit

Das Erreichen eines Hochvakuums von $10^{-3}$ Pa erfordert eine erhebliche Evakuierungszeit, bevor mit dem Aufheizen begonnen werden kann. Dies verlängert die Gesamtzykluszeit im Vergleich zu Prozessen bei Atmosphärendruck oder mit Inertgas.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Stellen Sie sicher, dass Ihre Zykluszeit ausreicht, um die Bildung der Schmierphase $Ti_3SiC_2$ zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit/Haftung liegt: Priorisieren Sie Temperaturen, die eine tiefe Elementardiffusion begünstigen, um mechanische Bindungen in chemische Bindungen umzuwandeln.

Der Hochvakuumröhrenofen ist nicht nur ein Heizgerät; er ist ein Reaktor, der die Chemie und Physik Ihrer Beschichtung grundlegend verändert, um Langlebigkeit zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Ti-Si-C-Mo-Beschichtungen |

|---|---|

| Vakuumgrad ($10^{-3}$ Pa) | Verhindert Oxidationsversagen und bewahrt die Materialintegrität. |

| Elementardiffusion | Fördert die Bildung von $Ti_3SiC_2$ für überlegene Selbstschmierung. |

| Thermische Behandlung | Beseitigt Eigenspannungen und verhindert Rissbildung. |

| Mikrostruktur-Behebung | Verdichtet die Schicht durch Beseitigung von Poren und Mikrodefekten. |

| Grenzflächenbindung | Wandelt mechanische Bindungen in starke chemische Bindungen um. |

Verbessern Sie Ihre Beschichtungspräzision mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder Eigenspannungen die Leistung Ihres Materials beeinträchtigen. KINTEK bietet branchenführende Vakuumtechnologie, die darauf ausgelegt ist, gesprühte Schichten in Hochleistungssysteme zu verwandeln. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Laboranforderungen angepasst werden können.

Sind Sie bereit, überlegene Beschichtungsdichte und Bindungsfestigkeit zu erzielen? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen Ihre spezifischen technischen Herausforderungen lösen können.

Visuelle Anleitung

Referenzen

- Jining He, Jiawei Fan. High-Temperature Heat Treatment of Plasma Sprayed Ti–Si–C–Mo Coatings. DOI: 10.3390/coatings14010109

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wirkt sich die Wahl des Auskleidungsmaterials für einen Labor-Rohrreaktor mit Festbett auf CO2-Hydrierungsversuche aus?

- Welche spezifischen technologischen Aufgaben erfüllt ein Hochtemperatur-Rohröfen? Testen der Zuverlässigkeit von Glasfasersensoren

- Was sind die Hauptanwendungen von Mehrzonen-Rohröfen in Universitätslaboratorien? Präzision in der Materialwissenschaft und Energieforschung freisetzen

- Wofür werden Rohröfen üblicherweise verwendet?Präzisionsheizlösungen für Labor und Industrie

- Wie haben sich Rohröfen im Laufe der Zeit entwickelt? Von der Basiserhitzung zur Präzisionssteuerung

- Welche Vorsichtsmaßnahmen sollten in Bezug auf Flüssigkeiten und Metalle in einem Rohrofen getroffen werden? Gewährleistung der Sicherheit und Vermeidung von Schäden

- Wie reinigt man einen Aluminiumoxid-Rohrofen? Spitzenleistung & Langlebigkeit sichern

- Welche Prozessumgebung bietet ein Fallrohr-Ofensystem? Experte für simulierte Abfallverbrennungsforschung