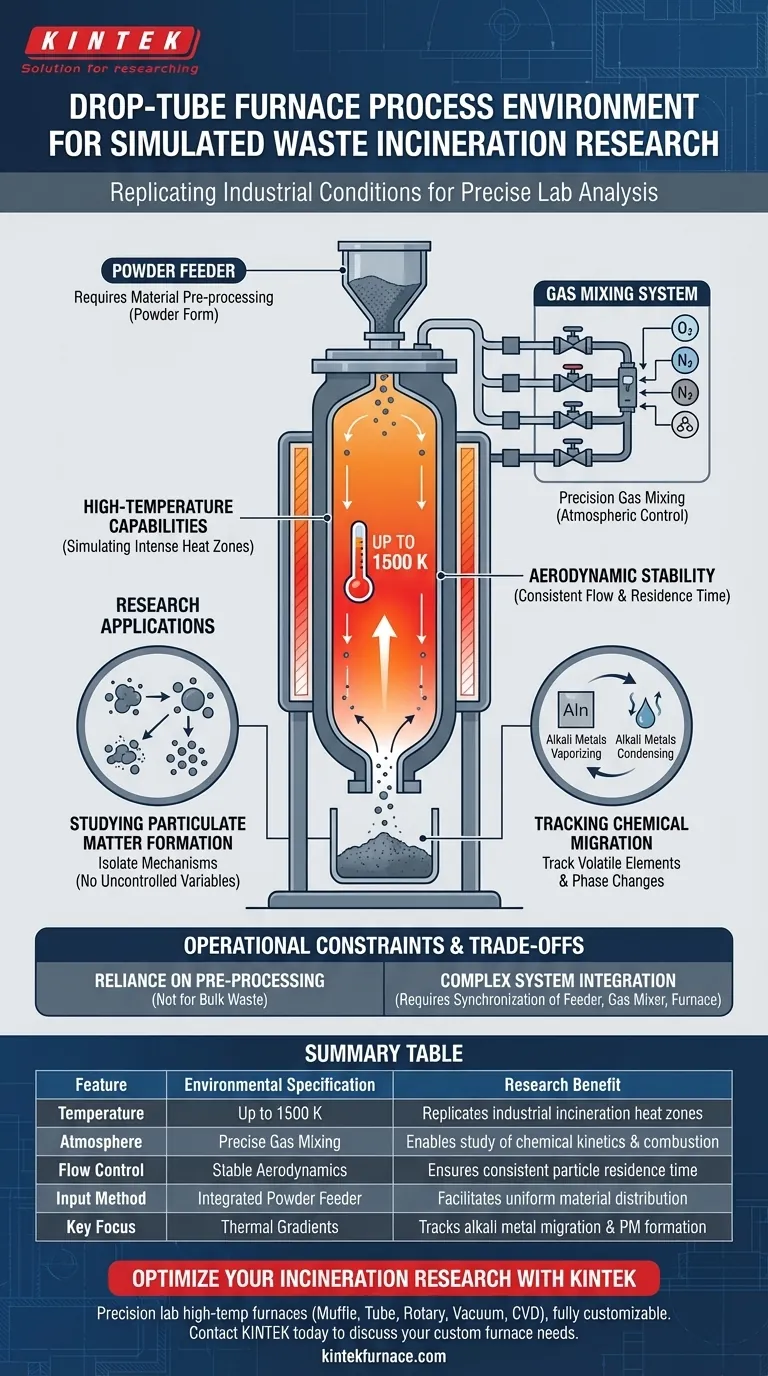

Ein Fallrohr-Ofensystem liefert eine präzise kontrollierte Hochtemperatur-Reaktionsumgebung, die darauf ausgelegt ist, industrielle Verbrennungsbedingungen nachzuahmen. Durch die Integration eines Pulverzuführers, eines Gas-Mischsystems und eines vertikalen Reaktionsrohrofens erzeugt es Temperaturen von bis zu 1500 K sowie spezifische aerodynamische Profile. Diese Konfiguration ermöglicht es Forschern, komplexe thermische und chemische Verhaltensweisen, wie z. B. Reaktionskinetiken, die während der Abfallverbrennung auftreten, zu isolieren und zu beobachten.

Der Hauptwert des Systems liegt in seiner Fähigkeit, spezifische Temperaturverteilungen und Gasatmosphären zu replizieren, die in realen Verbrennungsanlagen vorkommen. Diese kontrollierte Umgebung ist unerlässlich, um die Mechanismen der Alkalimetallwanderung und der Feinstaubbildung zu isolieren.

Die Anatomie der thermischen Umgebung

Hochtemperaturfähigkeiten

Die Kernfunktion des Fallrohr-Ofens besteht darin, ein thermisches Regime bereitzustellen, das Temperaturen von bis zu 1500 K erreichen kann. Diese hohe Temperaturkapazität ist entscheidend für die Simulation der intensiven Hitzezonen in tatsächlichen Abfallverbrennungsanlagen und stellt sicher, dass die Laborergebnisse für industrielle Prozesse relevant sind.

Replikation von Temperaturverteilungen

Über die reine Hitze hinaus ist das System darauf ausgelegt, spezifische Temperaturverteilungen zu simulieren. Anstatt einer statischen Wärmequelle ermöglicht der Ofenkörper den Forschern, die thermischen Gradienten zu modellieren, die ein Partikel erfährt, wenn es sich durch eine Brennkammer bewegt.

Kontrolle von atmosphärischen und aerodynamischen Bedingungen

Präzise Gasgemische

Die Umgebung wird ebenso durch ihre chemische Zusammensetzung wie durch ihre Temperatur definiert. Durch ein integriertes Gas-Mischsystem können Forscher spezifische Atmosphären erzeugen. Dies ermöglicht die präzise Untersuchung, wie sich unterschiedliche Gaszusammensetzungen auf die Verbrennungseffizienz und die Schadstoffbildung auswirken.

Aerodynamische Stabilität

Um genaue Daten zu gewährleisten, bietet das System präzise kontrollierte aerodynamische Bedingungen. Durch die Steuerung des Flusses im Reaktionskörper stellt das System sicher, dass die Verweilzeit und die Flugbahn der Pulverpartikel konsistent und messbar sind.

Forschungsanwendungen und Nutzen

Untersuchung der Partikelbildung

Die kontrollierte Umgebung ist speziell für die Untersuchung der Mechanismen der Partikelbildung optimiert. Durch die Isolierung der Reaktionszone können Forscher beobachten, wie sich feste Abfälle in feine Partikel umwandeln, ohne die Störung unkontrollierter Variablen.

Verfolgung der chemischen Migration

Das System ist ein Kernwerkzeug für die Untersuchung der Alkalimetallwanderung. Die Fähigkeit, sowohl Temperatur als auch Atmosphäre zu kontrollieren, ermöglicht es Wissenschaftlern, das Verhalten, die Verdampfung und die Kondensation dieser flüchtigen Elemente während des Verbrennungsprozesses zu verfolgen.

Betriebliche Einschränkungen und Kompromisse

Abhängigkeit von der Materialvorbehandlung

Das System integriert explizit einen Pulverzuführer, was eine Einschränkung für den Zustand des zugeführten Materials impliziert. Um diese präzise Umgebung nutzen zu können, müssen Abfallmaterialien typischerweise zu Pulver verarbeitet werden, was bedeutet, dass das System weniger für die Untersuchung von Schüttgut, unverarbeiteten Abfallströmen geeignet ist.

Komplexität der Systemintegration

Um diese hochgradig getreue Simulation zu erreichen, ist die enge Integration von drei verschiedenen Teilsystemen erforderlich: dem Zuführer, dem Gas-Mischer und dem Ofenkörper. Die Genauigkeit der Forschung hängt vollständig von der Synchronisation dieser Komponenten ab; eine Schwankung des Gasflusses oder der Zuführrate kann die aerodynamische Kontrolle beeinträchtigen.

Die richtige Wahl für Ihre Forschung treffen

Um einen Fallrohr-Ofen effektiv zu nutzen, stimmen Sie seine Fähigkeiten auf Ihre spezifischen Forschungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Schadstoffkontrolle liegt: Nutzen Sie das System, um die spezifischen Mechanismen der Partikelbildung und Alkalimetallwanderung zu isolieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Verwenden Sie die Gas-Misch- und Temperaturregelungen, um spezifische Verbrennungsatmosphären und Temperaturverteilungen zu simulieren und die Effizienz zu testen.

Der Fallrohr-Ofen bietet die wesentliche Brücke zwischen theoretischer Verbrennungschemie und industrieller Abfallverarbeitung.

Zusammenfassungstabelle:

| Merkmal | Umweltspezifikation | Forschungsnutzen |

|---|---|---|

| Temperatur | Bis zu 1500 K | Replikation von industriellen Verbrennungshitzezonen |

| Atmosphäre | Präzise Gasgemische | Ermöglicht die Untersuchung von chemischer Kinetik und Verbrennung |

| Flusskontrolle | Stabile Aerodynamik | Gewährleistet konsistente Partikelverweilzeit |

| Eingabemethode | Integrierter Pulverzuführer | Ermöglicht gleichmäßige Materialverteilung |

| Schwerpunkt | Thermische Gradienten | Verfolgt Alkalimetallwanderung und PM-Bildung |

Optimieren Sie Ihre Verbrennungsforschung mit KINTEK

Präzision ist die Grundlage bahnbrechender Umweltforschung. Gestützt auf Experten-F&E und erstklassige Fertigung bietet KINTEK eine umfassende Palette von Labor-Hochtemperaturöfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die alle vollständig an Ihre individuellen Simulationsanforderungen angepasst werden können. Ob Sie die Partikelbildung oder die Alkalimetallwanderung untersuchen, unsere Systeme bieten die aerodynamische Stabilität und thermische Kontrolle, die für genaue Daten erforderlich sind.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Mingkai Cheng, Sheng Chen. The influence of alkali metals on PM10 emission characteristics during waste combustion. DOI: 10.1088/1742-6596/3159/1/012001

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie erreicht ein Mehrrohr-Pyrolyseofen eine präzise Temperaturregelung? Erläuterung von fortschrittlicher Hardware und PID-Logik

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der Homogenisierung von Kupferlegierungen? Verbesserung der Duktilität des Materials

- Welche Sicherheitsvorkehrungen sind typischerweise in Rohröfen vorhanden?Wesentliche Merkmale für einen sicheren Hochtemperaturbetrieb

- Wie trägt ein Labor-Hochtemperatur-Röhrenwiderstandsofen zur Alterungsbehandlung von Ni-W-Co-Ta-Legierungen bei?

- Was sind die Schlüsselkomponenten des Heizmechanismus eines Rohrofens? Entdecken Sie Präzisionsheizung für Ihr Labor

- Wie erleichtert eine Röhrenofen die Aktivierung von xylanbasierten Kohlenstoffkügelchen? Präzisions-Oberflächentechnik

- Was sind die häufigsten Anwendungen von Dreizonenöfen? Präzise thermische Kontrolle für empfindliche Prozesse erreichen

- Was ist die Funktion eines Zwei-Zonen-Rohrofens beim Wachstum von NiPS3-Kristallen? Beherrschen Sie CVT für hochwertige Kristalle