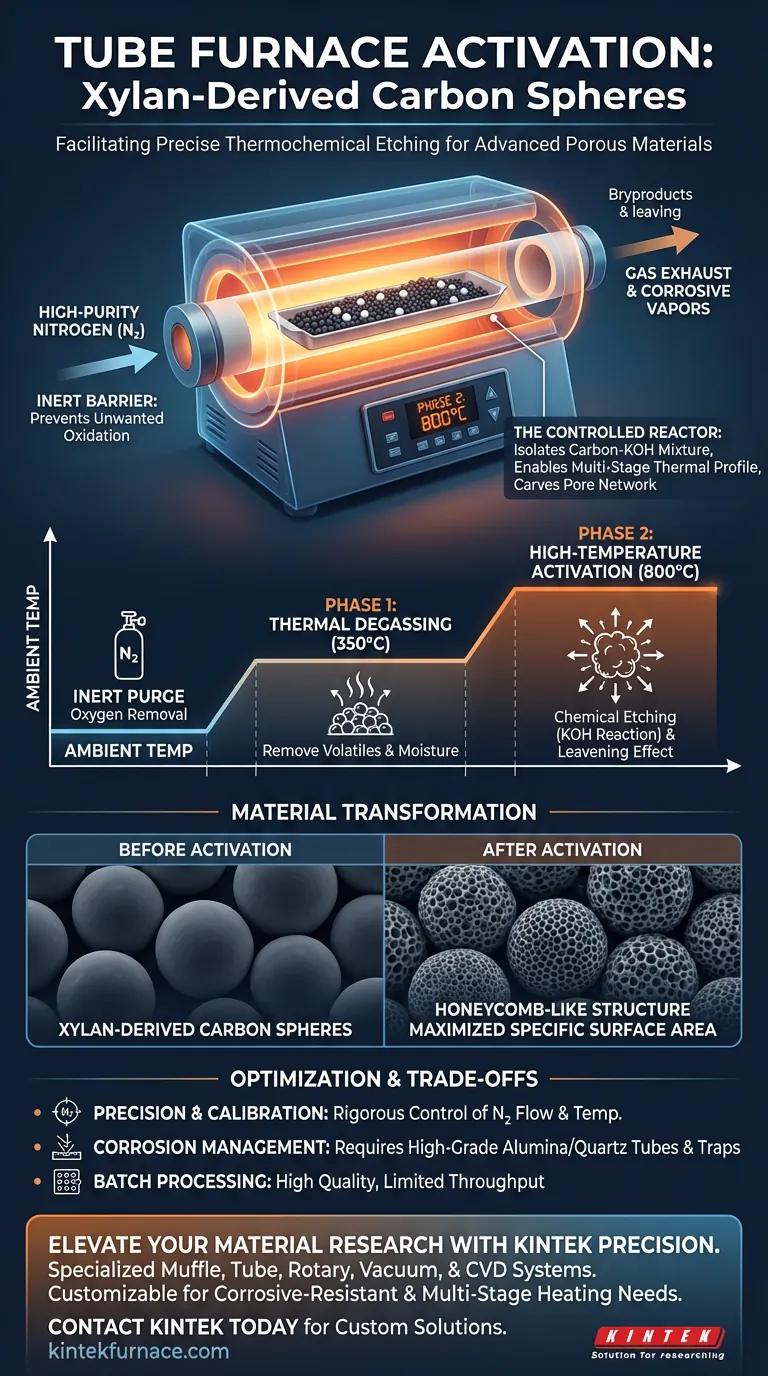

Ein Röhrenofen erleichtert die Aktivierung von xylanbasierten Kohlenstoffkügelchen, indem er eine streng kontrollierte, sauerstofffreie Umgebung bereitstellt, die für präzises thermochemisches Ätzen unerlässlich ist. Er verwendet ein gestuftes Heizprotokoll unter hochreinem Stickstoff – typischerweise Entgasung bei moderaten Temperaturen, bevor auf hohe Temperaturen aufgeheizt wird –, um eine Reaktion zwischen der Kohlenstoffmatrix und Kaliumhydroxid (KOH) auszulösen und die interne Struktur des Materials zu verändern.

Der Röhrenofen fungiert als kontrollierter Reaktor, der die Kohlenstoff-KOH-Mischung von atmosphärischem Sauerstoff isoliert und ein mehrstufiges thermisches Profil ermöglicht, um ohne Verbrennung ein riesiges Porennetzwerk in die Kohlenstoffkügelchen zu ätzen.

Die Rolle der Atmosphärenkontrolle

Schaffung der Inertbarriere

Die grundlegende Voraussetzung für die Aktivierung von xylanbasiertem Kohlenstoff ist der vollständige Ausschluss von Sauerstoff. Der Röhrenofen hält während des gesamten Prozesses einen kontinuierlichen Fluss von hochreinem Stickstoff aufrecht.

Verhinderung unerwünschter Oxidation

Ohne diese inerte Stickstoffdecke würden die hohen Prozesstemperaturen dazu führen, dass die Kohlenstoffkügelchen verbrennen und zu Asche werden. Der Ofen stellt sicher, dass der Kohlenstoff stabil bleibt, damit er ausschließlich mit dem chemischen Aktivator (KOH) reagieren kann.

Der gestufte Heizmechanismus

Phase 1: Thermische Entgasung

Der Prozess basiert auf einem präzisen "gestuften" Heizprofil anstelle eines einfachen Aufheizens. Der Ofen stabilisiert sich zunächst bei einer moderaten Temperatur, insbesondere 350 Grad Celsius.

Entfernung flüchtiger Bestandteile

In dieser Phase treibt der Ofen restliche flüchtige Bestandteile und Feuchtigkeit aus den Xylan-Vorläufern aus. Dieser Reinigungsschritt bereitet die Kohlenstoffmatrix auf die folgenden aggressiven chemischen Reaktionen vor.

Phase 2: Hochtemperatur-Aktivierung

Nach der Entgasung heizt der Ofen die Temperatur auf 800 Grad Celsius auf. Dies ist das kritische Aktivierungsfenster, in dem die für die Porenentstehung erforderliche chemische Kinetik freigesetzt wird.

Oberflächentechnik und Porenentstehung

Auslösung des chemischen Ätzens

Bei 800 °C schmilzt das mit den Kohlenstoffkügelchen vermischte Kaliumhydroxid (KOH) und reagiert heftig mit dem Kohlenstoffgitter. Die thermische Stabilität des Ofens gewährleistet, dass diese Reaktion über die gesamte Probe hinweg gleichmäßig erfolgt.

Der Treibhauseffekt

Diese Reaktion setzt Gase frei (wie Kohlendioxid und Wasserdampf), die sich im Material ausdehnen. Dies erzeugt einen "Treibhauseffekt", der neue Kanäle in den Kohlenstoffwänden aufbricht.

Maximierung der spezifischen Oberfläche

Das Ergebnis dieses kontrollierten Ätzens ist eine dramatische Veränderung der Materialtopographie. Die dichten, xylanbasierten Kügelchen werden in eine wabenartige Struktur mit einem reichen Porennetzwerk und einer deutlich erhöhten spezifischen Oberfläche umgewandelt.

Verständnis der Kompromisse

Gerätebeschränkungen und Präzision

Obwohl Röhrenöfen hohe Präzision bieten, erfordern sie eine strenge Kalibrierung. Jede Schwankung der Stickstoffflussrate kann Sauerstoff einschleppen und die gesamte Charge beeinträchtigen.

Korrosive Nebenprodukte

Der Aktivierungsprozess mit KOH bei 800 °C erzeugt korrosive Dämpfe. Wenn der Röhrenofen nicht mit geeigneten Rohrwerkstoffen (wie hochwertigem Aluminiumoxid oder Quarz) und nachgeschalteten Fallen ausgestattet ist, können die Heizelemente und Dichtungen schnell verschleißen.

Durchsatz vs. Kontrolle

Röhrenöfen sind Chargenbearbeitungswerkzeuge, die auf Präzision und nicht auf Volumen ausgelegt sind. Sie eignen sich hervorragend zur Herstellung hochwertiger Materialien im Labor- oder Pilotmaßstab, können jedoch Engpässe darstellen, wenn ein schneller industrieller Durchsatz das Hauptziel ist.

Optimierung des Aktivierungsprozesses

Um die besten Ergebnisse mit xylanbasierten Kohlenstoffkügelchen zu erzielen, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Stellen Sie sicher, dass die Verweilzeit bei 800 °C ausreicht, damit das KOH vollständig eindringen und die Kohlenstoffmatrix ätzen kann, ohne die Struktur zum Einsturz zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Achten Sie streng auf die 350 °C Entgasungsstufe und stellen Sie sicher, dass alle flüchtigen Bestandteile durch den Stickstofffluss evakuiert werden, bevor der Hochtemperatur-Aufheizvorgang beginnt.

Präzision im thermischen Profil ist der wichtigste Faktor bei der Umwandlung von Rohbiomasse in Hochleistungs-Kohlenstoffmaterialien.

Zusammenfassungstabelle:

| Aktivierungsphase | Temperatur (°C) | Hauptfunktion | Ergebnis |

|---|---|---|---|

| Inertspülung | Umgebungstemperatur | Entfernung von Sauerstoff durch hochreinen Stickstoff | Verhindert Kohlenstoffverbrennung/Oxidation |

| Phase 1: Entgasung | 350°C | Entfernung flüchtiger Bestandteile & Feuchtigkeitsaustrag | Reinigt die Kohlenstoffmatrix für die Aktivierung |

| Phase 2: Aktivierung | 800°C | Chemische Ätzung (KOH-Reaktion) | Erzeugt poröse wabenartige Strukturen |

| Oberflächentechnik | 800°C | Gasfreisetzung & Gitterexpansion | Maximiert die spezifische Oberfläche |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Erschließen Sie das volle Potenzial Ihrer Kohlenstoffsynthese mit Hochleistungs-Wärmelösungen. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK spezialisierte Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der chemischen Aktivierung und Biomasseumwandlung ausgelegt sind. Egal, ob Sie korrosionsbeständige Aluminiumoxidrohre für die KOH-Verarbeitung oder präzise mehrstufige Heizungen für xylanbasierte Materialien benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Sind Sie bereit, Ihren Aktivierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung zu unseren kundenspezifischen Ofenlösungen.

Visuelle Anleitung

Referenzen

- Jihai Cai, Xiaoying Wang. Xylan derived carbon sphere/graphene composite film with low resistance for supercapacitor electrode. DOI: 10.1186/s42825-024-00154-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie kann die Reinheit der Atmosphäre in einem Vakuumröhren-Experimentierofen erhöht werden? Beherrschen Sie das Vakuumspülen für makellose Ergebnisse

- Welche Arten von Rohröfen gibt es basierend auf der Rohrform? Wählen Sie für Ihr Labor zwischen Fest und Getrennt (Split).

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle

- Welche Rolle spielt die Heizzone eines horizontalen Röhrenofens bei der CVD für ITO? Master Thin Film Precision

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die typischen Anwendungen von Dreizonen-Spaltrohröfen? Erreichen Sie Präzision und Zugänglichkeit bei der thermischen Verarbeitung

- Welche Vorteile bietet die Verwendung eines Rohrofens in der anspruchsvollen Forschung? Ermöglichen Sie präzise Umgebungssteuerung für empfindliche Experimente

- Welche technischen Anforderungen muss eine Laborröhrofen für SOFC-Tests erfüllen? Gewährleisten Sie eine präzise Brennstoffzellenanalyse