Im Kontext des Ofenaufbaus werden Rohröfen hauptsächlich nach ihrer physikalischen Konfiguration in zwei Typen klassifiziert: Rohröfen mit festem Gehäuse (Solid Tube Furnaces) und Rohröfen mit geteiltem Gehäuse (Split Tube Furnaces). Obwohl beide dem grundlegenden Zweck der Hochtemperatur-Wärmebehandlung dienen, bestimmt ihre mechanische Konstruktion ihre Eignung für unterschiedliche Labor- und Industrieabläufe.

Die Wahl zwischen einem Rohrofen mit festem Gehäuse und einem mit geteiltem Gehäuse ist ein Kompromiss zwischen betrieblicher Einfachheit und experimenteller Flexibilität. Rohröfen mit festem Gehäuse bieten eine robuste, geschlossene Anordnung, während Rohröfen mit geteiltem Gehäuse überlegenen Zugang für komplexe oder In-situ-Experimente ermöglichen.

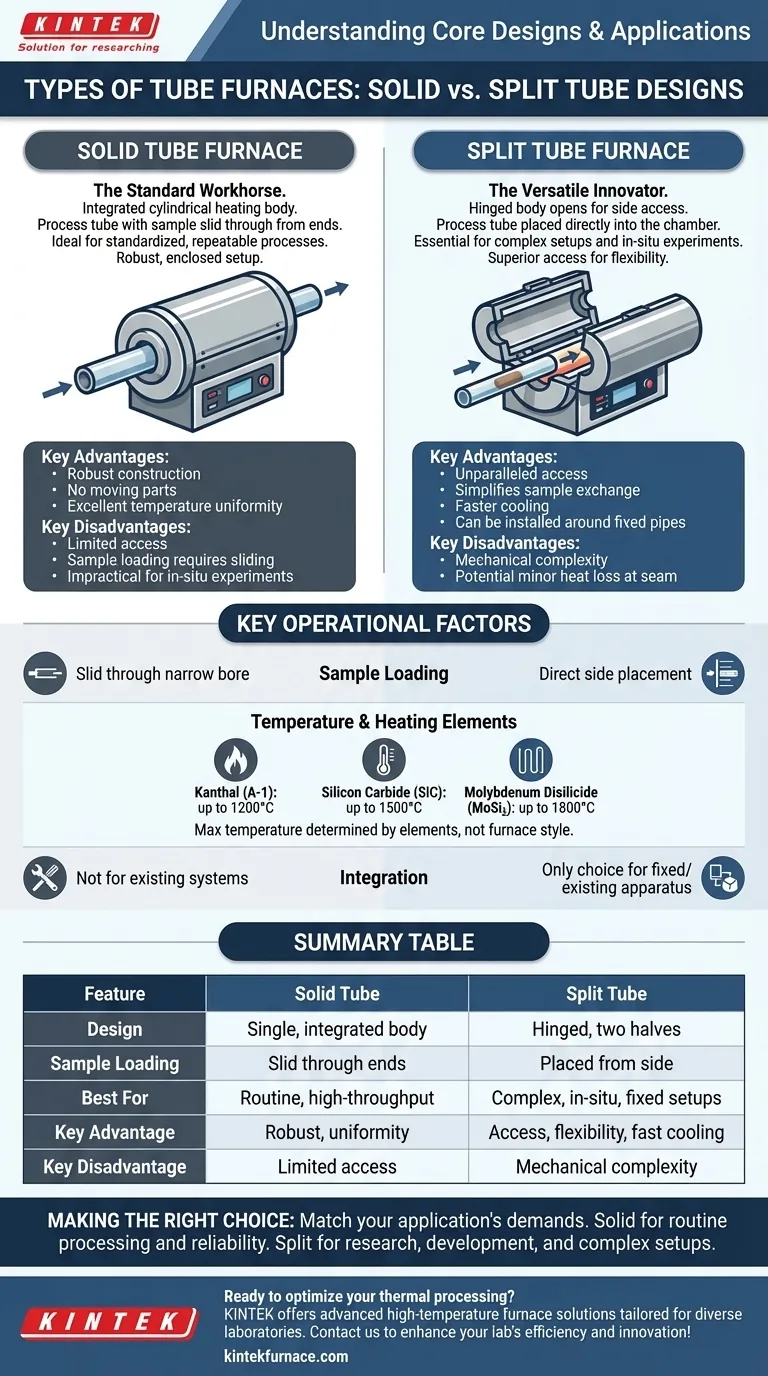

Die Kernkonstruktionen verstehen

Die „Form“ bezieht sich auf die Konstruktion des Ofenkörpers, der das Prozessrohr umgibt, nicht auf das Rohr selbst. Diese Unterscheidung ist der wichtigste Faktor für die tägliche Bedienbarkeit.

Rohröfen mit festem Gehäuse: Das Standardarbeitstier

Ein Rohrofen mit festem Gehäuse, manchmal auch nicht teilbarer Ofen genannt, besteht aus einem einzigen, integrierten zylindrischen Heizelement.

Das Prozessrohr, das die Probe enthält, muss durch Hineinschieben von einem der Enden in den Ofen eingeführt oder daraus entfernt werden.

Diese Konstruktion wird wegen ihrer strukturellen Einfachheit und Robustheit geschätzt und ist ideal für standardisierte, wiederholbare Prozesse, bei denen die Probe einfach geladen werden kann.

Rohröfen mit geteiltem Gehäuse: Der vielseitige Innovator

Ein Rohrofen mit geteiltem Gehäuse verfügt über einen klappbaren Körper, der es ermöglicht, ihn entlang seiner Länge in zwei Hälften zu öffnen.

Diese Konstruktion ermöglicht es, das Prozessrohr und die Probe direkt von der Seite in die Heizkammer zu legen, anstatt sie von einem Ende hineinschieben zu müssen.

Dies bietet einen unvergleichlichen Zugang, der für Experimente unerlässlich ist, die komplexe Probenhalterungen, mehrere Sensoren oder In-situ-Beobachtungen beinhalten. Es ermöglicht auch eine schnellere Abkühlung, da der Ofen geöffnet werden kann, um Wärme abzuführen.

Wichtige betriebliche Faktoren, die zu berücksichtigen sind

Obwohl beide Ofentypen die gleichen Temperaturprofile erreichen können, wirkt sich Ihre Wahl direkt auf Ihren Arbeitsablauf aus.

Komplexität der Probenbeladung und -einrichtung

Bei einem Rohrofen mit festem Gehäuse muss die gesamte experimentelle Anordnung innerhalb des Rohres schmal genug sein, um durch die Bohrung zu gleiten.

Rohröfen mit geteiltem Gehäuse eliminieren diese Einschränkung. Sie sind unerlässlich, wenn mit empfindlichen Proben oder vormontierten Reaktorkonfigurationen gearbeitet wird, die durch das Einschieben in eine enge Öffnung nicht beeinträchtigt werden dürfen.

Temperatur und Heizelemente

Die maximale Betriebstemperatur wird durch die Heizelemente bestimmt, nicht durch den Ofentyp. Sowohl Modelle mit festem als auch mit geteiltem Gehäuse verwenden die gleichen Technologien.

- Kanthal (A-1)-Elemente werden für Temperaturen bis zu 1200°C verwendet.

- Siliziumkarbid (SiC)-Elemente werden für Temperaturen bis zu 1500°C verwendet.

- Molybdändisilizid (MoSi2)-Elemente sind für die höchsten Temperaturen bis zu 1800°C erforderlich.

Die Wahl des Elements wird durch Ihre Prozessanforderungen bestimmt, unabhängig von der Entscheidung für ein festes oder geteiltes Design.

Integration in bestehende Apparaturen

Das Design mit geteiltem Gehäuse hat einen einzigartigen Vorteil: Es kann um ein fest installiertes oder bestehendes Rohr oder eine Reaktorsäule herum installiert werden.

Dies macht es zur einzigen Wahl für Anwendungen, bei denen ein Teil eines größeren, unbeweglichen Systems erwärmt werden muss.

Die Kompromisse verstehen

Kein Design ist universell überlegen. Die richtige Wahl ist diejenige, die den Anforderungen Ihrer Anwendung am besten entspricht.

Die Einfachheit von Rohröfen mit festem Gehäuse

Der Hauptvorteil eines Rohrofens mit festem Gehäuse ist seine robuste Konstruktion ohne bewegliche Teile in der Heizkammer. Dies kann zu einer ausgezeichneten Temperaturhomogenität beitragen.

Sein Hauptnachteil ist der eingeschränkte Zugang. Jede Einstellung oder Inspektion der Probe während eines thermischen Zyklus erfordert das Herausziehen des Prozessrohres, was oft unpraktisch ist.

Die Flexibilität von Rohröfen mit geteiltem Gehäuse

Der Hauptvorteil ist der Zugang. Dies vereinfacht den Probenaustausch und ermöglicht komplexe experimentelle Aufbauten, die mit einem Design mit festem Gehäuse unmöglich wären.

Der größte Kompromiss ist die mechanische Komplexität. Die Naht zwischen den beiden Hälften kann eine potenzielle Quelle für geringfügige Wärmeverluste sein, obwohl dies bei qualitativ hochwertigen Konstruktionen minimiert wird. Der Klappmechanismus ist eine zusätzliche Komponente, die eine ordnungsgemäße Handhabung erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl hängt vollständig von der Art Ihrer thermischen Verarbeitungsvorgänge und experimentellen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf routinemäßiger Verarbeitung und Zuverlässigkeit liegt: Ein Rohrofen mit festem Gehäuse ist oft die unkomplizierteste und kostengünstigste Lösung für einfache Anwendungen mit hohem Durchsatz.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder komplexen Aufbauten liegt: Der überlegene Zugang und die Flexibilität eines Rohrofens mit geteiltem Gehäuse sind für Innovationen unverzichtbar.

- Wenn Sie einen Ofen um ein bestehendes, festes Rohr oder eine Säule platzieren müssen: Ein Rohrofen mit geteiltem Gehäuse ist Ihre einzig gangbare Option.

Das Verständnis dieses grundlegenden Konstruktionsunterschieds befähigt Sie, ein Werkzeug auszuwählen, das Ihre Arbeit beschleunigt, anstatt sie zu verkomplizieren.

Zusammenfassungstabelle:

| Merkmal | Rohrofen mit festem Gehäuse | Rohrofen mit geteiltem Gehäuse |

|---|---|---|

| Konstruktion | Einzelner, integrierter zylindrischer Körper | Klappbarer Körper, der sich in zwei Hälften öffnet |

| Probenbeladung | Von den Enden eingeschoben | Direkt von der Seite eingelegt |

| Am besten geeignet für | Routinemäßige Prozesse mit hohem Durchsatz | Komplexe Aufbauten, In-situ-Experimente, feste Apparaturen |

| Hauptvorteil | Robust, einfach, ausgezeichnete Gleichmäßigkeit | Überlegener Zugang, Flexibilität, schnellere Abkühlung |

| Hauptnachteil | Begrenzter Zugang, erfordert das Einschieben des Aufbaus | Mögliche Wärmeverluste, mechanische Komplexität |

Bereit, Ihre thermische Verarbeitung zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie einen Rohrofen mit festem Gehäuse für Zuverlässigkeit oder einen mit geteiltem Gehäuse für Flexibilität benötigen, wir verfügen über das Fachwissen, um Ihnen zu helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Innovation Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung