Ein Laborröhrofen für die SOFC-Charakterisierung erfordert eine stabile Hochtemperaturzone, die 700 °C bis 950 °C aufrechterhalten kann. Über die reine Wärmeerzeugung hinaus muss die physische Geometrie lange keramische thermische Kompensationsrohre aufnehmen, um einen sicheren Temperaturgradienten vom Kern zu den Anschlüssen zu gewährleisten.

Der Erfolg Ihrer Leistungstests hängt von einem Design ab, das die Hochtemperatur-Reaktionszone von den Raumtemperaturanschlüssen isoliert und so die Integrität Ihrer Dichtungen und die Genauigkeit Ihrer Strom-Spannungs-Daten bewahrt.

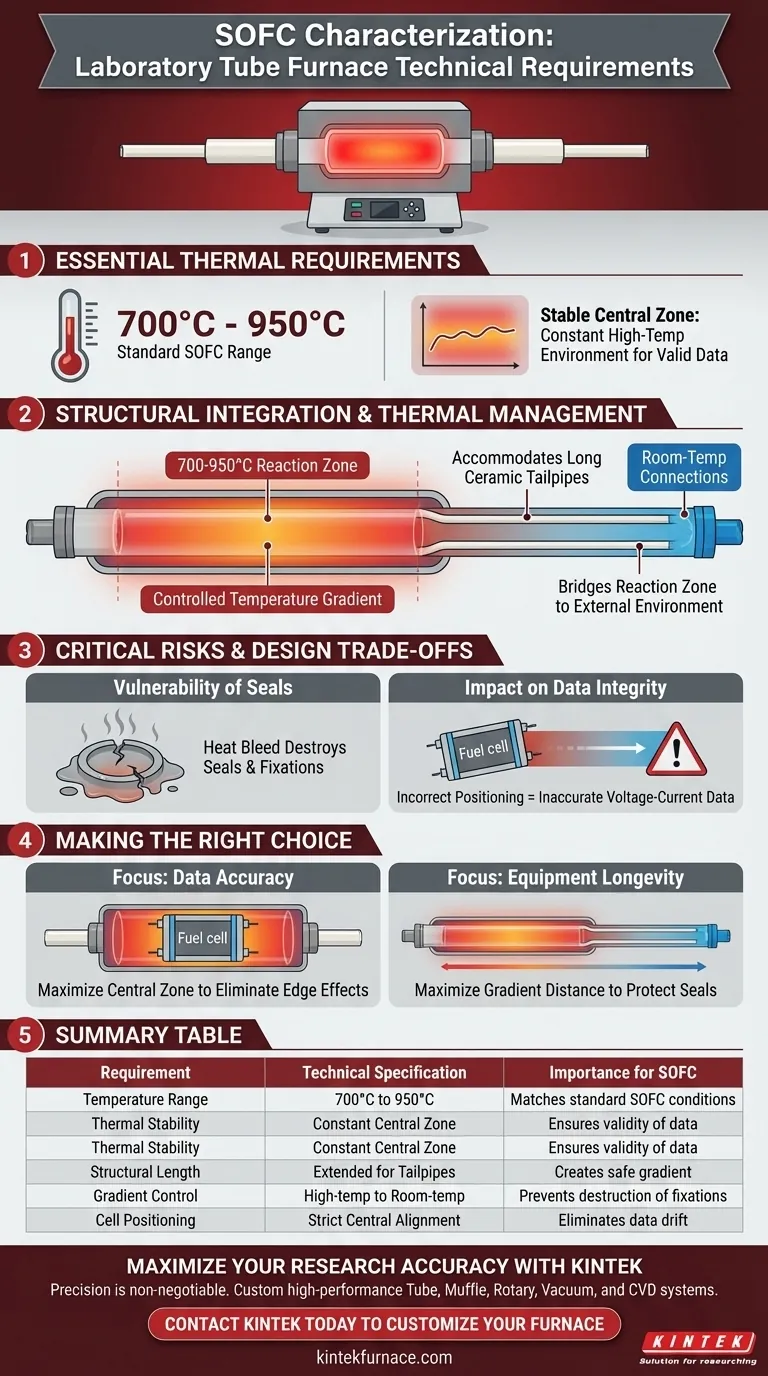

Wesentliche thermische Anforderungen

Der Betriebstemperaturbereich

Für eine effektive Leistungscharakterisierung muss Ihr Ofen zuverlässig zwischen 700 °C und 950 °C arbeiten.

Dieser Bereich deckt die Standardbetriebstemperaturen für Festoxidbrennstoffzellen (SOFCs) ab.

Stabilität in der Mittelzone

Der Ofen muss in seiner Mittelzone eine konstante Hochtemperaturumgebung bieten.

Schwankungen in diesem Bereich können die Gültigkeit der während der Tests gesammelten Daten beeinträchtigen.

Strukturelle Integration für Wärmemanagement

Aufnahme von Keramik-Endrohren

Das Ofendesign muss physisch lang genug sein, um lange keramische thermische Kompensationsrohre aufzunehmen.

Diese Komponenten sind unerlässlich, um die Lücke zwischen der Reaktionszone und der Außenumgebung zu überbrücken.

Erzeugung eines kontrollierten Gradienten

Die Hauptfunktion der Endrohre und der Ofenlänge besteht darin, einen kontrollierten Temperaturgradienten zu erzeugen.

Das System muss von der Hochtemperatur-Mittelzone bis zu den Anschlüssen auf Raumtemperatur abfallen.

Kritische Risiken und Design-Kompromisse

Anfälligkeit von Dichtungskomponenten

Eine häufige Fallstrick bei der Ofenauswahl ist die Vernachlässigung der Temperatur an den Anschlusspunkten.

Wenn der Temperaturgradient unzureichend ist, fließt Wärme in die Anschlussenden, was Dichtungs- und Befestigungskomponenten zerstören kann.

Auswirkungen auf die Datenintegrität

Um genaue Strom-Spannungs-Kennliniendaten zu erhalten, muss die Brennstoffzelle präzise positioniert werden.

Es ist entscheidend, dass die Zelle streng zentriert in der konstanten Temperaturzone bleibt und nicht in den Gradientenbereiche abdriftet.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Ausrüstung den strengen Anforderungen von SOFC-Tests entspricht, priorisieren Sie basierend auf Ihren spezifischen Bedürfnissen Folgendes:

- Wenn Ihr Hauptaugenmerk auf Datengenauigkeit liegt: Stellen Sie sicher, dass die Mittelzone des Ofens groß genug ist, um die Brennstoffzelle vollständig zu umschließen, ohne Randeffekte durch den Temperaturabfall.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Ausrüstung liegt: Spezifizieren Sie eine Ofenlänge, die die Gradientendistanz maximiert und Ihre Dichtungen und Befestigungen streng bei Raumtemperatur hält.

Wählen Sie einen Ofen, der das Wärmemanagement als strukturelles Merkmal behandelt, nicht nur als Heizfunktion.

Zusammenfassungstabelle:

| Anforderung | Technische Spezifikation | Bedeutung für SOFC |

|---|---|---|

| Temperaturbereich | 700 °C bis 950 °C | Entspricht den Standard-SOFC-Betriebsbedingungen |

| Thermische Stabilität | Konstante Mittelzone | Gewährleistet Gültigkeit der Strom-Spannungs-Daten |

| Strukturelle Länge | Erweitert für Endrohre | Erzeugt sicheren Gradienten zum Schutz der Dichtungen |

| Gradientensteuerung | Hochtemperatur zu Raumtemperatur | Verhindert Zerstörung von Befestigungskomponenten |

| Zellenpositionierung | Strikte zentrale Ausrichtung | Eliminiert Randeffekte und Datendrift |

Maximieren Sie die Genauigkeit Ihrer SOFC-Forschung mit KINTEK

Präzision ist bei der Charakterisierung von Brennstoffzellen nicht verhandelbar. Bei KINTEK verstehen wir, dass die Integrität Ihrer Daten von einem perfekten Wärmemanagement abhängt. Unterstützt durch fachkundige F&E und Fertigung bieten wir Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Laboranforderungen ausgelegt sind.

Unsere Öfen sind vollständig anpassbar, um spezifische Längen von Keramik-Endrohren und Wärmegradienten-Anforderungen zu erfüllen, wodurch sichergestellt wird, dass Ihre Dichtungen intakt bleiben und Ihre Brennstoffzellen in der optimalen Hitzezone zentriert bleiben. Lassen Sie nicht zu, dass Ausrüstungseinschränkungen Ihre Ergebnisse beeinträchtigen.

Kontaktieren Sie KINTEK noch heute, um Ihre Hochtemperatur-Ofenlösung anzupassen und erleben Sie die Leistungsfähigkeit von fachmännisch konstruierten thermischen Systemen.

Visuelle Anleitung

Referenzen

- Serikzhan Opakhai, Zh. Zhumadilova. DEVELOPMENT AND CREATION OF RESEARCH CELLS FOR SOLID OXIDE FUEL CELLS. DOI: 10.52676/1729-7885-2025-1-148-154

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Unterschied zwischen einem Rohrofen und einem Muffelofen? Wählen Sie das richtige Werkzeug für Ihr Labor

- Was ist die Funktion des hochreinen Quarzrohrs bei CVT für ZrTe5? Gewährleistung von hoher Reinheit und Vakuumintegrität

- Wie bedient man einen Rohrofen? Ein 5-Phasen-Leitfaden für sichere und reproduzierbare Ergebnisse

- Warum ist ein Hochtemperatur-Rohröfen für die Karbonisierung von Biokohle notwendig? Hochleistungsfähige Elektroden freischalten

- Welche Vorteile bietet ein Quarzrohofen? Präzise Steuerung und Reinheit bei Hochtemperaturprozessen erreichen

- Welche Vorteile bieten Quarzrohröfen hinsichtlich Anpassbarkeit und Spezifikationen? Erschließen Sie Präzision und Flexibilität für Ihr Labor

- Welche spezifische Rolle spielt eine Röhrenofen bei der Synthese und Verkapselung von NiMo-Legierungen mit Kohlenstoff? Erklärt

- Welche Arten von Behältern werden in Vakuumrohröfen verwendet? Wählen Sie Quarz oder Korund für optimale Leistung