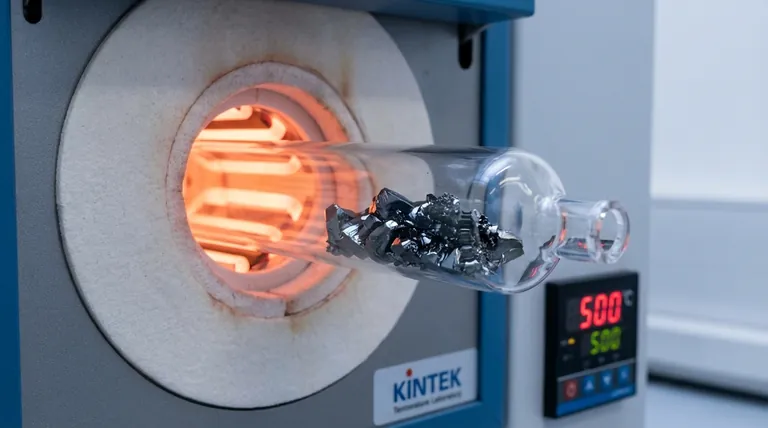

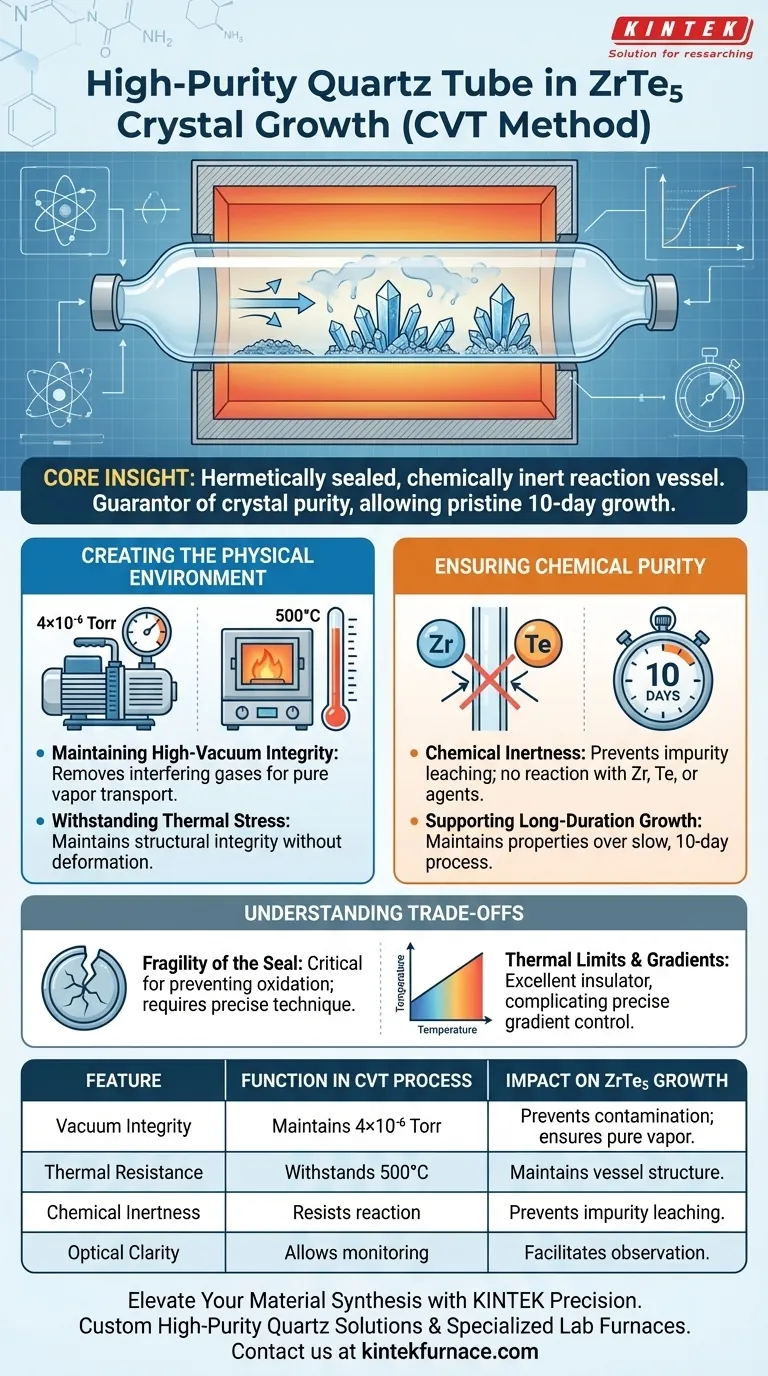

Das hochreine Quarzrohr fungiert als hermetisch abgedichtetes, chemisch inertes Reaktionsgefäß, das für den chemischen Gasphasentransport (CVT) entscheidend ist. Seine Hauptaufgabe besteht darin, ein Hochvakuum von etwa 4×10^-6 Torr aufrechtzuerhalten und gleichzeitig anhaltenden Temperaturen von etwa 500 °C standzuhalten, um die für das Wachstum von Zirkoniumpentatellurid (ZrTe5)-Einkristallen erforderliche Isolierung zu gewährleisten.

Kernpunkt: Das Quarzrohr ist der Garant für die Kristallreinheit. Indem es die Reaktion von der Außenatmosphäre isoliert und sich weigert, chemisch mit den Reaktanten zu reagieren, ermöglicht es einen makellosen Wachstumszyklus von 10 Tagen, der Kristalle mit einem ausgeprägten metallischen Glanz ergibt.

Schaffung der notwendigen physikalischen Umgebung

Um die Funktion des Rohrs zu verstehen, müssen Sie zunächst die rauen Bedingungen verstehen, die für CVT erforderlich sind. Das Rohr dient als primäre Barriere zwischen dem empfindlichen Kristallwachstum und der Außenwelt.

Aufrechterhaltung der Hochvakuumintegrität

Das Wachstum von ZrTe5 erfordert eine kontaminationsfreie Umgebung. Das Quarzrohr wird vor dem Verschließen auf ein Vakuum von etwa 4×10^-6 Torr evakuiert.

Dieses Vakuum entfernt Gase, die den Gasphasentransportprozess stören könnten. Es stellt sicher, dass nur die spezifischen Rohmaterialien und Transportmittel, die für die Reaktion bestimmt sind, im Dampf vorhanden sind.

Widerstand gegen thermische Belastung

Die CVT-Methode arbeitet bei erheblichen Temperaturen, speziell bei etwa 500 °C für diese Anwendung.

Der hochreine Quarz muss dieser Hitze standhalten, ohne sich zu erweichen oder zu verformen. Er behält seine strukturelle Integrität während der gesamten Heizphase und stellt sicher, dass das Volumen und der Druck im Gefäß konstant bleiben.

Gewährleistung chemischer Reinheit

Das tiefe Bedürfnis im Kristallwachstum ist die Verhinderung unbeabsichtigter Nebenreaktionen. Die Materialwahl des Gefäßes ist ebenso wichtig wie die Reaktanten selbst.

Chemische Inertheit

Hochreiner Quarz wird speziell wegen seiner chemischen Stabilität ausgewählt.

Er reagiert nicht mit dem Zirkonium, Tellur oder den im Prozess verwendeten Transportmitteln. Dies verhindert, dass Verunreinigungen in das wachsende Kristallgitter gelangen, was für die Erzielung der hohen Reinheit unerlässlich ist, die für Forschungsproben erforderlich ist.

Unterstützung des langanhaltenden Wachstums

Das Wachstum von ZrTe5 ist nicht augenblicklich; es ist ein langsamer Prozess, der sich über etwa 10 Tage erstreckt.

Das Rohr muss seine inerten Eigenschaften und seine Vakuumdichtung für die gesamte Dauer beibehalten. Jede Degradation der Rohrwand über diesen Zeitraum würde die endgültigen millimetergroßen Kristalle beeinträchtigen.

Verständnis der Kompromisse

Obwohl hochreiner Quarz der Standard für diese Anwendung ist, bringt er spezifische Einschränkungen mit sich, die Sie verwalten müssen.

Die Zerbrechlichkeit der Dichtung

Die Zuverlässigkeit des gesamten Prozesses hängt von der anfänglichen Vakuumdichtung ab.

Da Quarz spröde ist, erfordert die Schaffung einer perfekten Dichtung, die 4×10^-6 Torr bei 500 °C standhält, präzise Technik. Ein mikroskopischer Fehler in der Dichtung führt zu Oxidation und sofortigem Scheitern des Wachstums.

Thermische Grenzen und Gradienten

Quarz ist ein ausgezeichneter Isolator, was im Allgemeinen vorteilhaft ist, aber die Steuerung von Temperaturgradienten erschweren kann.

Bei CVT treibt ein präziser Temperaturunterschied den Transport an. Die Wandstärke des Rohrs muss gleichmäßig sein, um sicherzustellen, dass das Temperaturfeld im Inneren dem vom Ofen angelegten Gradienten entspricht, andernfalls kann die Keimbildung unvorhersehbar auftreten.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung von hochreinem Quarz wird durch die spezifischen Anforderungen Ihres Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf optischer und struktureller Qualität liegt: Priorisieren Sie die Sauberkeit des Quarzes und die Qualität der Vakuumdichtung, um den ausgeprägten metallischen Glanz und die millimetergroßen Abmessungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem experimentellen Durchsatz liegt: Stellen Sie sicher, dass Ihre Versiegelungsprotokolle standardisiert sind, da die 10-tägige Dauer bedeutet, dass jeder Fehler in der Integrität des Rohrs zu erheblichen Zeitverlusten führt.

Der Erfolg beim Wachstum von ZrTe5 liegt darin, das Quarzrohr nicht nur als Behälter, sondern als kritische, aktive Komponente der Syntheseumgebung zu betrachten.

Zusammenfassungstabelle:

| Merkmal | Funktion im CVT-Prozess | Auswirkung auf das ZrTe5-Wachstum |

|---|---|---|

| Vakuumintegrität | Aufrechterhaltung von $4 \times 10^{-6}$ Torr | Verhindert Kontamination; gewährleistet reinen Gasphasentransport |

| Thermische Beständigkeit | Hält konstante 500 °C aus | Erhält die Struktur des Gefäßes über 10-tägige Zyklen |

| Chemische Inertheit | Widersteht Reaktionen mit Zr, Te oder Mitteln | Verhindert das Auslaugen von Verunreinigungen in das Kristallgitter |

| Optische Klarheit | Ermöglicht die Überwachung der Keimbildung | Erleichtert die Beobachtung des Wachstums und die Gradientenkontrolle |

Verbessern Sie Ihre Materialssynthese mit KINTEK Precision

Präzision beim Wachstum von ZrTe5-Einkristallen erfordert mehr als nur Rohmaterialien – sie erfordert die perfekte Umgebung. Mit fundierter F&E und Fertigung bietet KINTEK hochreine Quarz-Lösungen und spezialisierte Hochtemperatur-Laböfen, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Egal, ob Sie Standardabmessungen oder eine kundenspezifische Einrichtung für spezifische Temperaturgradienten benötigen, unsere Geräte sind darauf ausgelegt, die chemische Reinheit und strukturelle Integrität Ihrer Forschungsproben zu gewährleisten.

Bereit, Ihre CVT- oder Hochtemperatur-Laborprozesse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen und zu erfahren, wie KINTEK die Effizienz und den Erfolg Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Yueying Hou, Yan‐Feng Chen. Probing Anisotropic Quasiparticle Dynamics and Topological Phase Transitions in Quasi‐1D Topological Insulator ZrTe<sub>5</sub>. DOI: 10.1002/advs.202504798

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist eine Hochvakuumrohr-Ofen für die TMD-Glühung notwendig? Schützen Sie Ihre Monolayer vor oxidativem Ablation

- Wofür ist ein horizontaler Elektroofen konzipiert? Präzise thermische Verarbeitung in kontrollierten Umgebungen erreichen

- Warum wird eine spezielle Rohröfen mit Dampfeinlass für die Dampfaktivierung von Kohlenstoffmaterialien benötigt?

- Wie unterstützt ein Laborrohrrohrofen die Auslassungsphase von CaS:Eu2+? Präzise thermische und atmosphärische Kontrolle

- Was sind die strukturellen Designmerkmale eines Atmosphärenrohrの中kamins? Optimieren Sie Ihre Wärmebehandlung mit Präzision

- Warum wird ein Hochvakuumröhrenofen für das Sintern von Aluminiumverbundwerkstoffen benötigt? Erzielen Sie überlegene Reinheit und Dichte

- Inwiefern ist eine vertikale Rohrofenanlage flexibel und vielfältig? Entsperren Sie maßgeschneiderte Lösungen für Ihr Labor

- Welche Rolle spielt eine Röhrenofen bei der Synthese von porösen stickstoffdotierten Kohlenstoff (NC)-Trägern? Maximierung der katalytischen Leistung