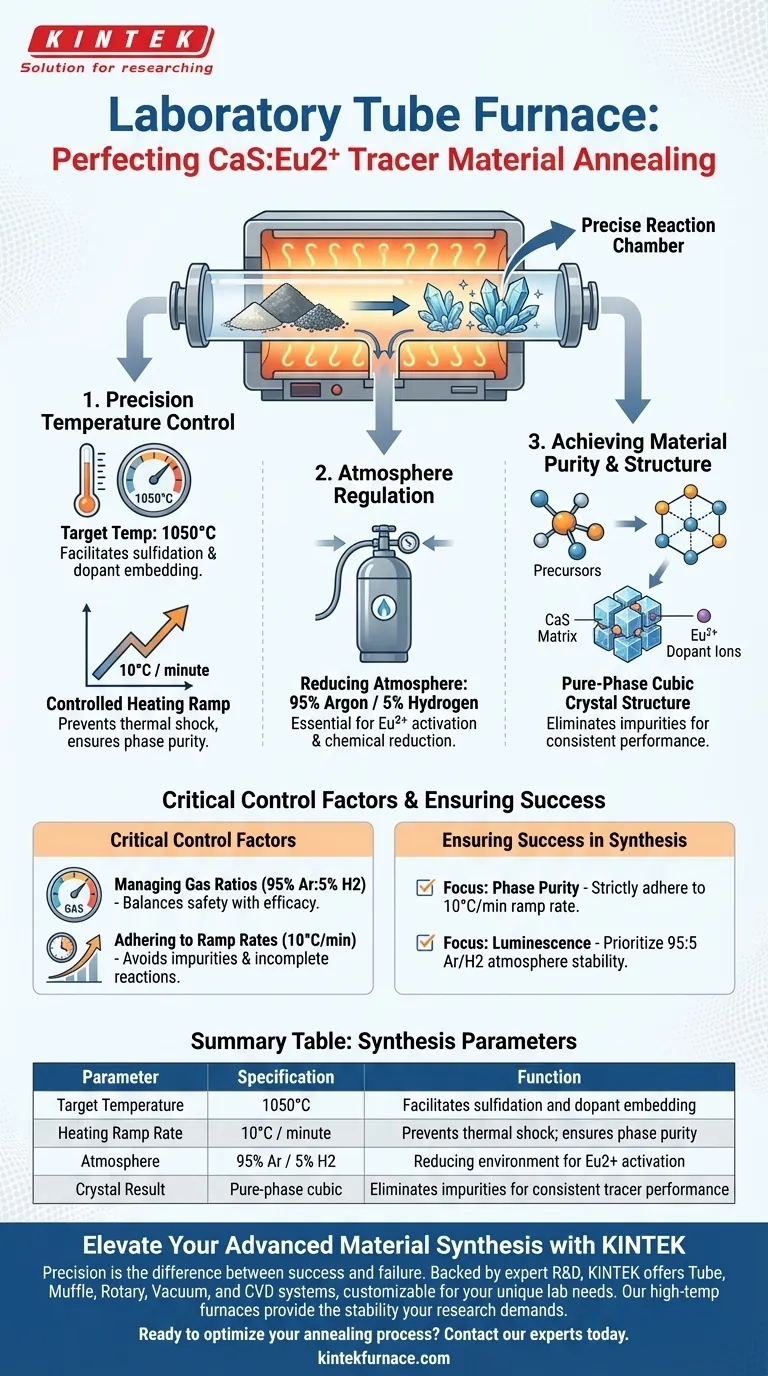

Ein Laborrohrrohrofen dient als präzise Reaktionskammer, die erforderlich ist, um Rohvorläufer in funktionale CaS:Eu2+-Tracermaterialien umzuwandeln. Durch die Aufrechterhaltung einer Zieltemperatur von 1050 °C und einer spezifischen reduzierenden Atmosphäre stellt der Ofen sicher, dass das Material die notwendigen chemischen Veränderungen durchläuft, um Lumineszenz und strukturelle Stabilität zu erreichen.

Der Hauptwert des Rohröfens liegt in seiner Fähigkeit, eine kontrollierte Heizrate mit einem reduzierenden Gasfluss zu synchronisieren. Diese Kombination ist der einzige Weg, um eine reine kubische Kristallstruktur mit korrekt eingebetteten Dotierstoffionen zu erreichen.

Die Mechanik des Auslassungsprozesses

Präzise Temperaturkontrolle

Die Synthese von CaS:Eu2+ ist sehr empfindlich gegenüber thermischen Bedingungen. Der Rohrofen bietet eine stabile Hochtemperaturumgebung, in der das Material speziell bei 1050 °C gehalten wird.

Kontrollierte Aufheizrate

Das Erreichen der Zieltemperatur erfordert einen gemessenen Ansatz und keine plötzliche Spitze. Der Ofen erzeugt eine kontrollierte Aufheizrate von 10 °C pro Minute.

Dieser allmähliche Anstieg ermöglicht eine gleichmäßige Reaktion der Vorläufer. Er verhindert thermische Schocks und stellt sicher, dass das chemische Gitter systematisch gebildet wird.

Atmosphärenregelung

Standardluft oder inerte Umgebungen sind für diese spezielle Synthese nicht ausreichend. Der Rohrofen ermöglicht die Einführung einer streng kontrollierten reduzierenden Atmosphäre, typischerweise einer Mischung aus 95 % Argon und 5 % Wasserstoff.

Dieser Gasfluss ist entscheidend für die chemische Reduktion, die zur Aktivierung der Europium (Eu2+)-Ionen im Wirtsmaterial erforderlich ist.

Erreichung von Materialreinheit und -struktur

Förderung von Sulfidierungsreaktionen

Die Kombination aus Wärme und reduzierender Atmosphäre im Rohr treibt die richtigen Sulfidierungsreaktionen an. Dieser chemische Prozess wandelt die Ausgangsmaterialien in die gewünschte Calciumsulfid (CaS)-Matrix um.

Einbettung von Dotierstoffen

Damit das Material als Tracer funktioniert, muss der Europium-Dotierstoff korrekt integriert werden. Die Ofenumgebung stellt sicher, dass diese Ionen tief in das Kristallgitter eingebettet werden.

Kristallisationsergebnisse

Das Endergebnis dieses streng kontrollierten Prozesses ist eine reine kubische Kristallstruktur. Der Rohrofen eliminiert Variablen, die zu Verunreinigungen oder strukturellen Defekten führen könnten, und stellt sicher, dass der endgültige Phosphor konsistente Tracerfunktionen erfüllt.

Kritische Kontrollfaktoren

Verwaltung von Gasverhältnissen

Das Verhältnis von 95:5 Argon zu Wasserstoff ist nicht willkürlich; es gleicht Sicherheit und chemische Wirksamkeit aus. Der Ofen muss dieses spezifische Gleichgewicht aufrechterhalten, um Oxidation zu verhindern, ohne gefährliche Mengen an Wasserstoff einzubringen.

Einhaltung von Aufheizraten

Abweichungen von der Aufheizrate von 10 °C/Minute sind eine häufige Fehlerquelle. Zu schnelles Aufheizen kann Verunreinigungen einschließen oder zu unvollständigen Reaktionen führen, was die Phasreinheit der endgültigen kubischen Struktur beeinträchtigt.

Sicherstellung des Erfolgs bei der Synthese

Um die Qualität Ihrer CaS:Eu2+-Produktion zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Zielergebnisse ab:

- Wenn Ihr Hauptaugenmerk auf Phasreinheit liegt: Halten Sie sich strikt an die Aufheizrate von 10 °C/Minute, um sicherzustellen, dass das Kristallgitter fehlerfrei gebildet wird.

- Wenn Ihr Hauptaugenmerk auf Lumineszenz (Dotierstoffaktivierung) liegt: Priorisieren Sie die Stabilität der Argon/Wasserstoff-Atmosphäre von 95:5, um die vollständige Reduktion der Europium-Ionen zu gewährleisten.

Der Erfolg dieser Synthese beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der präzisen Orchestrierung von Atmosphäre und Heizraten.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Funktion bei der Synthese |

|---|---|---|

| Zieltemperatur | 1050°C | Fördert Sulfidierung und Dotierstoffeinbettung |

| Aufheizrate | 10°C / Minute | Verhindert thermische Schocks; gewährleistet Phasreinheit |

| Atmosphäre | 95 % Ar / 5 % H2 | Reduzierende Umgebung für Eu2+-Aktivierung |

| Kristallergebnis | Reinphasig kubisch | Eliminiert Verunreinigungen für konsistente Tracerleistung |

Verbessern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzision ist der Unterschied zwischen einem erfolgreichen Tracermaterial und einer fehlgeschlagenen Charge. Bei KINTEK verstehen wir, dass die Erreichung einer reinen kubischen Kristallstruktur eine absolute Kontrolle über thermische Rampen und atmosphärische Integrität erfordert.

Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme an, die alle für Ihre spezifischen Laboranforderungen angepasst werden können. Ob Sie Phosphore synthetisieren oder neue Supraleiter entwickeln, unsere Hochtemperaturöfen bieten die Stabilität, die Ihre Forschung erfordert.

Bereit, Ihren Auslassungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Arzu Coşgun Ergene, Andrey Turshatov. High Photoluminescence Quantum Yield and Tunable Luminescence Lifetimes in the Sub‐Second Range of CaS:Eu<sup>2+</sup> Phosphors for Tracer Based Sorting. DOI: 10.1002/admt.202500353

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Röhrenofenschmelze bei der chemischen Aktivierung von Eukalyptus-Biokohle? Präzisions-Thermische Aktivierung

- Wie erreicht ein Hochtemperatur-Doppelrohr-Ofen eine präzise Temperaturregelung? Optimieren Sie Ihre Biokohleproduktion

- Wozu dient ein Spaltrohrofen (Einzonen-Ofen)? Ideal für einfachen Zugang und gleichmäßige Erwärmung

- Warum muss während des Sinterns von PTL hochreines Argon-Gas eingeführt werden? Schutz der Titanintegrität in Röhrenöfen

- Was ist die Funktion eines Röhrenofens beim CVD-Wachstum von WS2-Monoschichten? Leitfaden zur Experten-Temperaturkontrolle

- Was ist der Zweck der Aufrechterhaltung eines bestimmten Argonflusses in einem Rohrofen? Optimierung der LFP/C-Verbundsynthese

- Welche Funktionen bietet ein Tragrahmen bei der Modernisierung von Röhrenöfen? Stabilität und experimentelle Flexibilität gewinnen

- Welche Rolle spielen versiegelte Quarz- oder Glasröhren bei der Synthese von ternären Kupfersulfiden? Beherrschen von Mikroreaktoren