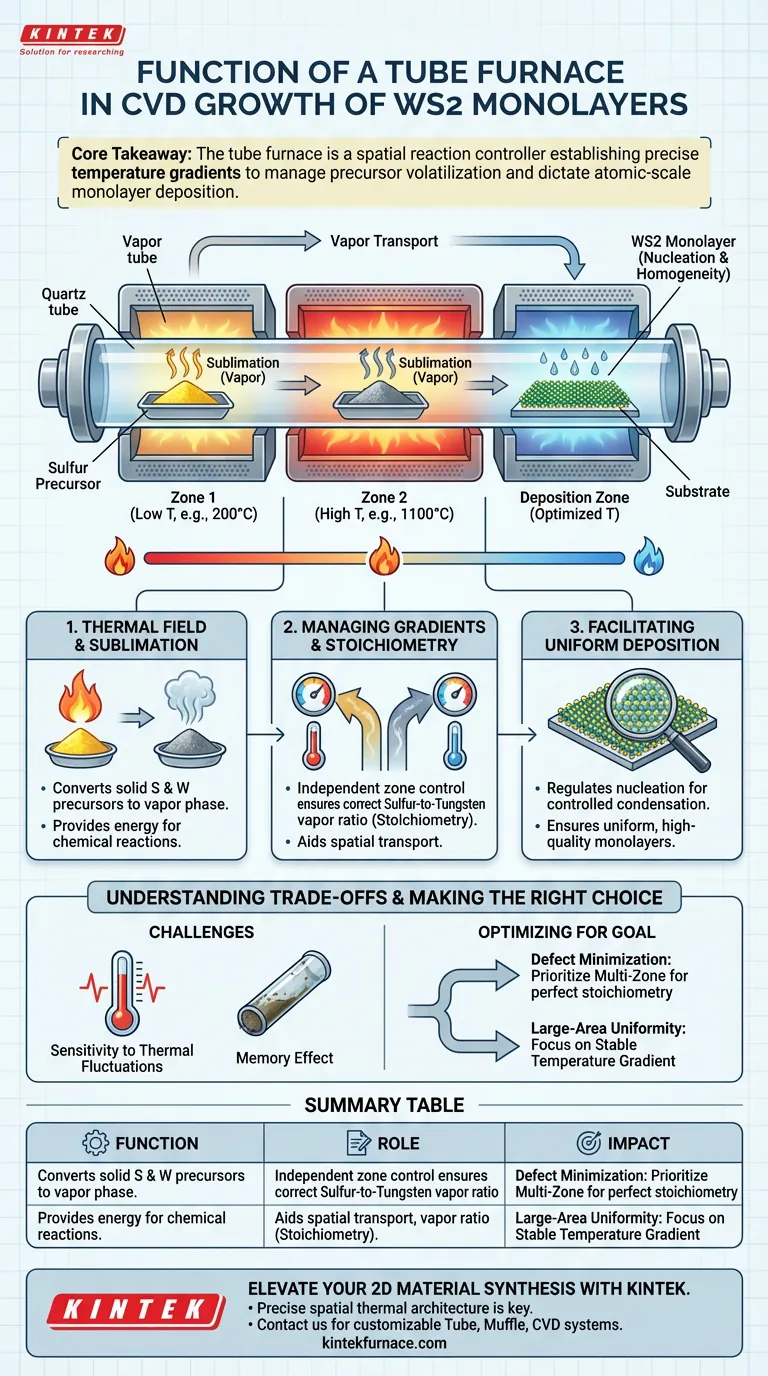

Die Hauptfunktion eines Röhrenofens in diesem Zusammenhang besteht darin, ein präzise kontrolliertes Hochtemperatur-Thermisches Feld zu erzeugen. Diese Umgebung ist unerlässlich für die Sublimation fester Vorläufer (typischerweise Schwefelpulver und eine Wolframquelle) und die Steuerung der chemischen Reaktion, die zur Synthese von Wolframdisulfid (WS2)-Monoschichten erforderlich ist.

Kernbotschaft Der Röhrenofen ist nicht nur ein Heizelement; er ist ein räumlicher Reaktionsregler. Durch die Schaffung spezifischer Temperaturgradienten steuert er die unterschiedlichen Verdampfungsraten verschiedener Vorläufer und bestimmt genau, wo und wie diese auf dem Substrat abgeschieden werden, um atomare Monoschichten zu bilden.

Die Rolle des Thermischen Feldes

Der grundlegende Zweck des Röhrenofens ist die Bereitstellung der Energie, die zur Zustandsänderung von Materialien erforderlich ist.

Sublimation von Vorläufern

Feste Vorläufer, wie Schwefel und Wolframquellen, müssen in die Gasphase überführt werden. Der Ofen liefert die hohe thermische Energie, die benötigt wird, um diese Pulver in der mittleren Zone zu sublimieren.

Steuerung Chemischer Reaktionen

Sobald die Vorläufer in der Gasphase sind, müssen sie chemisch reagieren, um WS2 zu bilden. Der Ofen hält die hohen Temperaturen aufrecht, die erforderlich sind, um die Aktivierungsenergiebarriere für diese Reaktion zu überwinden und die Bildung der gewünschten Verbindung sicherzustellen.

Steuerung von Temperaturgradienten

Die anspruchsvollste Funktion des Röhrenofens ist die Schaffung eines "thermischen Gefälles" oder Gradienten. Dies ist entscheidend, da die Vorläufer sehr unterschiedliche physikalische Eigenschaften aufweisen.

Unabhängige Zonensteuerung

Ein effektives Wachstum erfordert oft eine Mehrzonen-Konfiguration. Beispielsweise verdampft Schwefel bei relativ niedrigen Temperaturen (ca. 200 °C), während Wolframquellen (wie WO3) viel höhere Temperaturen (ca. 1100 °C) benötigen, um reaktiv zu werden.

Steuerung der Stöchiometrie

Durch die Aufrechterhaltung dieser unterschiedlichen thermischen Zonen stellt der Ofen das richtige Verhältnis von Schwefel- zu Wolfram-Dampf sicher. Dieses Gleichgewicht, bekannt als Stöchiometrie, ist entscheidend; ohne sie kann das Material unter hohen Fehlerraten leiden oder keine kontinuierliche Monoschicht bilden.

Räumlicher Transport

Der Temperaturgradient unterstützt den Transport von Dämpfen. Er hilft, die sublimierten Materialien von den Hochtemperatur-Quellzonen stromabwärts zur leicht kühleren Abscheidungszone zu bewegen, wo sich das Substrat befindet.

Förderung einer Gleichmäßigen Abscheidung

Das ultimative Ziel des CVD-Prozesses ist die Herstellung eines hochwertigen Films in atomarer Dicke.

Regulierung der Keimbildung

Das Ofendesign stellt sicher, dass die Temperatur auf dem Substrat für eine kontrollierte Kondensation optimiert ist. Dies ermöglicht es dem Dampf, sich abzulagern und sich zu einem Kristallgitter anzuordnen, ein Prozess, der als Keimbildung bezeichnet wird.

Gewährleistung der Homogenität

Eine stabile thermische Umgebung verhindert Schwankungen, die zu ungleichmäßigen Schichten führen könnten. Der Ofen stellt sicher, dass der Vorläufer-Dampf gleichmäßig über das Substrat abgeschieden wird, was zu hochwertigen Monoschichten anstelle von dicken, massiven Kristallen führt.

Verständnis der Kompromisse

Obwohl der Röhrenofen das Standardwerkzeug für diesen Prozess ist, birgt er spezifische Herausforderungen, die bewältigt werden müssen.

Empfindlichkeit gegenüber thermischen Schwankungen

Selbst geringfügige Abweichungen im Temperaturprofil können den Dampfdruck der Vorläufer verändern. Dies kann die Dampfkonzentration drastisch verändern und zu inkonsistenten Filmdicken oder unvollständiger Abdeckung führen.

Der "Memory-Effekt"

Röhrenöfen können Rückstände von früheren Experimenten an den Quarzrohrwänden zurückhalten. Bei hohen Temperaturen können diese Verunreinigungen verdampfen und in die neue WS2-Monoschicht eingebaut werden, was ihre elektronischen Eigenschaften verschlechtert.

Die richtige Wahl für Ihr Ziel

Je nach Ihren spezifischen Forschungs- oder Produktionszielen sollten Sie verschiedene Aspekte des Ofenbetriebs priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Defekten liegt: Priorisieren Sie einen Mehrzonenofen, der es Ihnen ermöglicht, die Verdampfungstemperaturen von Schwefel und Wolfram zu entkoppeln, um eine perfekte Stöchiometrie zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf großflächiger Gleichmäßigkeit liegt: Konzentrieren Sie sich auf die Stabilität des Temperaturgradienten in der Abscheidungszone, um sicherzustellen, dass der Dampf gleichmäßig über die gesamte Substratoberfläche kondensiert.

Der Erfolg beim Wachstum von WS2-Monoschichten hängt nicht nur vom Erreichen hoher Temperaturen ab, sondern von der präzisen räumlichen Architektur dieser Wärme.

Zusammenfassungstabelle:

| Funktion | Rolle beim WS2-Wachstum | Auswirkung auf das Material |

|---|---|---|

| Sublimation | Wandelt feste S- und WO3-Vorläufer in Dampf um | Gewährleistet Vorläuferverfügbarkeit |

| Thermischer Gradient | Steuert unterschiedliche Verdampfungsraten von S vs. W | Kontrolliert Stöchiometrie und Reinheit |

| Kinetische Energie | Liefert Energie zur Überwindung von Aktivierungsbarrieren | Treibt chemische Reaktion an |

| Keimbildung | Reguliert die Abscheidungsrate auf dem Substrat | Erzielt atomare Homogenität |

Verbessern Sie Ihre 2D-Material-Synthese mit KINTEK

Präzise räumliche thermische Architektur ist der Unterschied zwischen massiven Kristallen und hochwertigen WS2-Monoschichten. Bei KINTEK bieten wir die spezialisierte Ausrüstung, die benötigt wird, um diese Gradienten zu beherrschen. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihre Dünnschichtabscheidung zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Ofenlösung

Visuelle Anleitung

Referenzen

- Jun Zhou, Junpeng Lü. Phase-engineered synthesis of atomically thin te single crystals with high on-state currents. DOI: 10.1038/s41467-024-45940-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Können geteilte Rohröfen sowohl in horizontaler als auch in vertikaler Ausrichtung verwendet werden? Maximieren Sie die Effizienz Ihres Labors mit flexiblen Aufstellungsmöglichkeiten

- Warum wird ein Hochtemperatur-Rohröfen für die Oxidation von Siliziumwafern verwendet? Optimieren Sie Ihre Kobalt-Nanopartikelproduktion

- Was ist die Funktion der Sekundärkalkination in einem Rohrofen? Verbesserung der Langlebigkeit von Cu@Zn-NC-Adsorbentien

- Was sind die wichtigsten Merkmale, die bei modernen Laborrohröfen für Langlebigkeit und Sicherheit sorgen?Robuste Konstruktionen für verlässliche Forschung

- Wie optimiert die Wärmebehandlung in einem Vakuumröhrenofen bei 250 °C die Eigenschaften einer a-ITZO/Bi2Se3-Heterostruktur?

- Welche Ofenmodelle gibt es und wofür eignen sie sich ideal? Finden Sie Ihr perfektes Gerät für präzise thermische Prozesse

- Wie schützt die kontrollierte Atmosphäre in einem Hochtemperatur-Rohrofen Al-Cr-Cu-Fe-Mn-Ni-Legierungen? Wichtige Erkenntnisse

- Welche Heizzonenoptionen gibt es für Rohröfen? Wählen Sie Einzel- oder Mehrzonen für optimale Wärmesteuerung