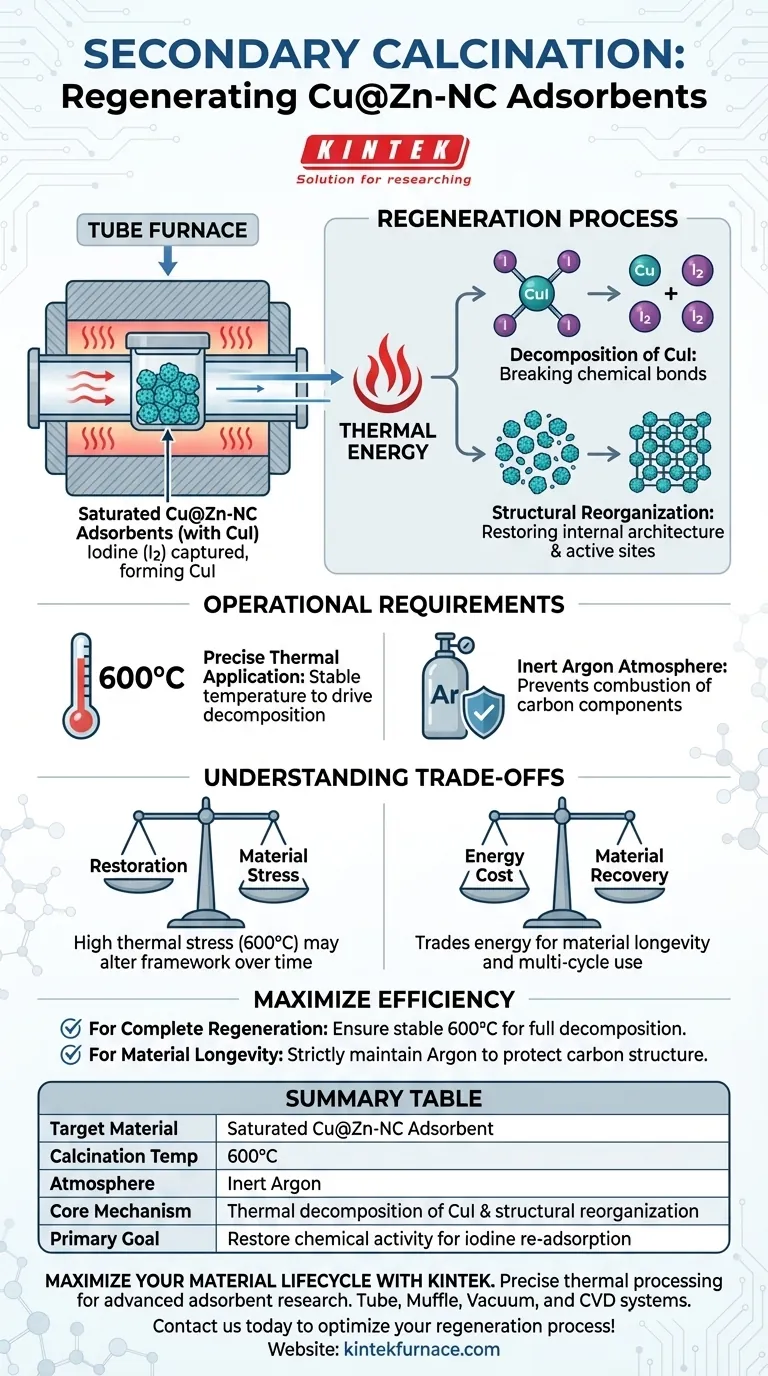

Die Hauptfunktion der Sekundärkalkination besteht darin, die chemische Aktivität von Cu@Zn-NC-Adsorbentien zu regenerieren, nachdem sie mit Jod gesättigt wurden. Dieser Prozess, der bei 600 °C in einem Rohrofen unter Argonatmosphäre durchgeführt wird, nutzt thermische Energie, um das während der Abscheidung gebildete Kupferiodid (CuI) zu zersetzen oder strukturell umzuorganisieren, wodurch die aktiven Stellen des Materials effektiv für die Wiederverwendung zurückgesetzt werden.

Die Regeneration ist der Schlüssel zur Maximierung des Lebenszyklus eines Adsorbens. Die Sekundärkalkination nutzt eine präzise thermische Steuerung, um die chemische Bindung von Jod umzukehren und ein Einwegmaterial in eine nachhaltige Mehrzykluslösung zu verwandeln.

Der Mechanismus der Regeneration

Gezielte Behandlung der Jodbindung

Während der anfänglichen Adsorptionsphase nimmt das Material Jod auf, was zur Bildung von beladenem Kupferiodid (CuI) führt.

Um das Material erneut verwenden zu können, müssen diese chemischen Bindungen aufgebrochen werden. Die Sekundärkalkination liefert die notwendige Energie, um die Zersetzung dieses CuI zu induzieren.

Strukturelle Umorganisation

Über die einfache Zersetzung hinaus erleichtert die Wärmebehandlung eine strukturelle Umorganisation des Materials.

Diese Umorganisation versucht, die innere Architektur des Adsorbens wiederherzustellen und sicherzustellen, dass die aktiven Stellen für den nächsten Jodaufnahmezyklus physisch zugänglich sind.

Betriebliche Anforderungen

Präzise thermische Anwendung

Der Prozess erfordert eine spezifische Temperatur von 600 Grad Celsius.

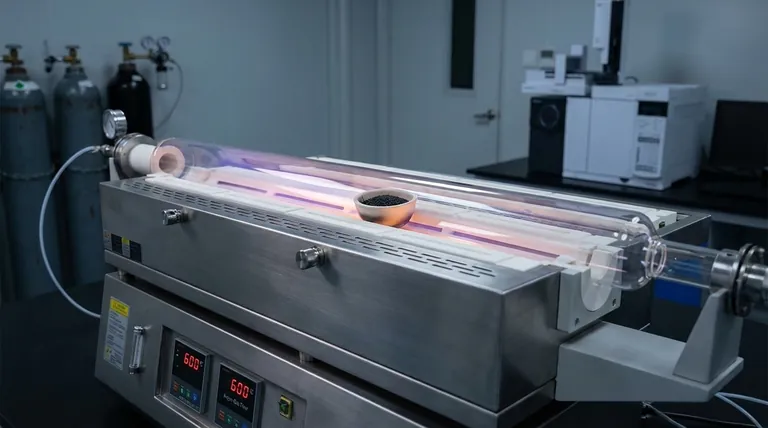

Ein Rohrofen wird verwendet, da er diese hohe Temperatur mit der erforderlichen Stabilität aufrechterhalten kann, um den Zersetzungsprozess anzutreiben, ohne das Basismaterial zu zerstören.

Kontrollierte Atmosphäre

Die Kalkination muss unter Argonatmosphäre erfolgen.

Die Verwendung eines Inertgases wie Argon ist entscheidend, um unerwünschte Reaktionen zu verhindern, wie z. B. die Verbrennung der kohlenstoffbasierten Komponenten des Verbundmaterials, die auftreten würde, wenn Sauerstoff vorhanden wäre.

Verständnis der Kompromisse

Materialbelastung und -veränderung

Obwohl das Ziel die Wiederherstellung ist, stellt die primäre Referenz fest, dass der Prozess eine strukturelle Umorganisation induziert.

Wiederholte Exposition gegenüber hoher thermischer Belastung (600 °C) kann das Gerüst des Materials schließlich verändern. Es ist entscheidend, das Adsorbens zu überwachen, um sicherzustellen, dass die "Umorganisation" über viele Zyklen hinweg nicht in "Verschlechterung" übergeht.

Energie vs. Materialrückgewinnung

Dieser Prozess tauscht thermische Energie gegen Materialhaltbarkeit.

Sie müssen die Energiekosten für den Betrieb eines Rohrofens bei 600 °C gegen die Kosten für die Herstellung eines neuen Adsorbens abwägen. Dieser Schritt ist entscheidend für die Bewertung der Leistung des Materials über mehrere Wiederverwendungszyklen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihres Regenerationsprozesses zu maximieren, beachten Sie diese Prioritäten:

- Wenn Ihr Hauptaugenmerk auf vollständiger Regeneration liegt: Stellen Sie sicher, dass der Ofen eine stabile Temperatur von 600 °C hält, um die Zersetzung des beladenen CuI vollständig zu induzieren.

- Wenn Ihr Hauptaugenmerk auf Materialhaltbarkeit liegt: Halten Sie die Argonatmosphäre strikt ein, um die Kohlenstoffstruktur während des Erhitzens vor oxidativen Schäden zu schützen.

Der Rohrofen ist nicht nur ein Heizgerät; er ist das entscheidende Werkzeug zur Validierung der Wiederverwendbarkeit und des wirtschaftlichen Potenzials Ihrer kohlenstoffbasierten Verbundmaterialien.

Zusammenfassungstabelle:

| Merkmal | Regenerationsanforderung |

|---|---|

| Zielmaterial | Gesättigtes Cu@Zn-NC-Adsorbens |

| Kalkinationstemperatur | 600 °C |

| Atmosphäre | Inertes Argon (verhindert Kohlenstoffverbrennung) |

| Kernmechanismus | Thermische Zersetzung von CuI & strukturelle Umorganisation |

| Hauptziel | Wiederherstellung der chemischen Aktivität für die Jod-Wiederadsorption |

Maximieren Sie Ihren Materiallebenszyklus mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen erfolgreicher Regeneration und Materialversagen. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK Hochleistungs-Rohr-, Muffel-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die strengen Stabilitätsanforderungen von 600 °C und die inerten Umgebungen aufrechtzuerhalten, die für die fortgeschrittene Adsorbensforschung erforderlich sind.

Ob Sie eine Standardlösung oder einen kundenspezifischen Ofen benötigen, der auf Ihre einzigartigen Laboranforderungen zugeschnitten ist, unser Team ist bereit, Ihre Nachhaltigkeitsziele zu unterstützen. Kontaktieren Sie uns noch heute, um Ihren Regenerationsprozess zu optimieren!

Visuelle Anleitung

Referenzen

- Jiuyu Chen, Zhiwen Liu. Cu0-Functionalized, ZIF-8-Derived, Nitrogen-Doped Carbon Composites for Efficient Iodine Elimination in Solution. DOI: 10.3390/nano15020105

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie beeinflusst ein hochpräziser Röhrenofen die Wachstumsqualität von Graphen? Optimierung der CVD-Syntheseleistung

- Welche Kernprozessbedingungen bietet eine Rohröfen bei der Kalzinierung von Ni-TiN-Katalysatoren? Beherrschen Sie präzise Katalyse

- Welche Einschränkungen haben Rohröfen beim Umgang mit größeren Proben? Überwindung von Größen- und Wärmeübertragungsproblemen

- Was ist der Unterschied zwischen einem Fallrohrofen und einem Horizontalrohrofen? Hauptunterschiede erklärt

- Wie wird ein Laborrohr-Ofen im Prozess der thermischen Schockreduktion zur Herstellung von RGO verwendet?

- Wie erleichtert ein industrieller Rohrofen den Packzementationsprozess? Meisterpräzisionsdiffusionsbeschichtungen

- Was ist die Hauptaufgabe eines Rohrofens in der industriellen Produktion? Präzise thermische Verarbeitung für überlegene Materialien erzielen

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor