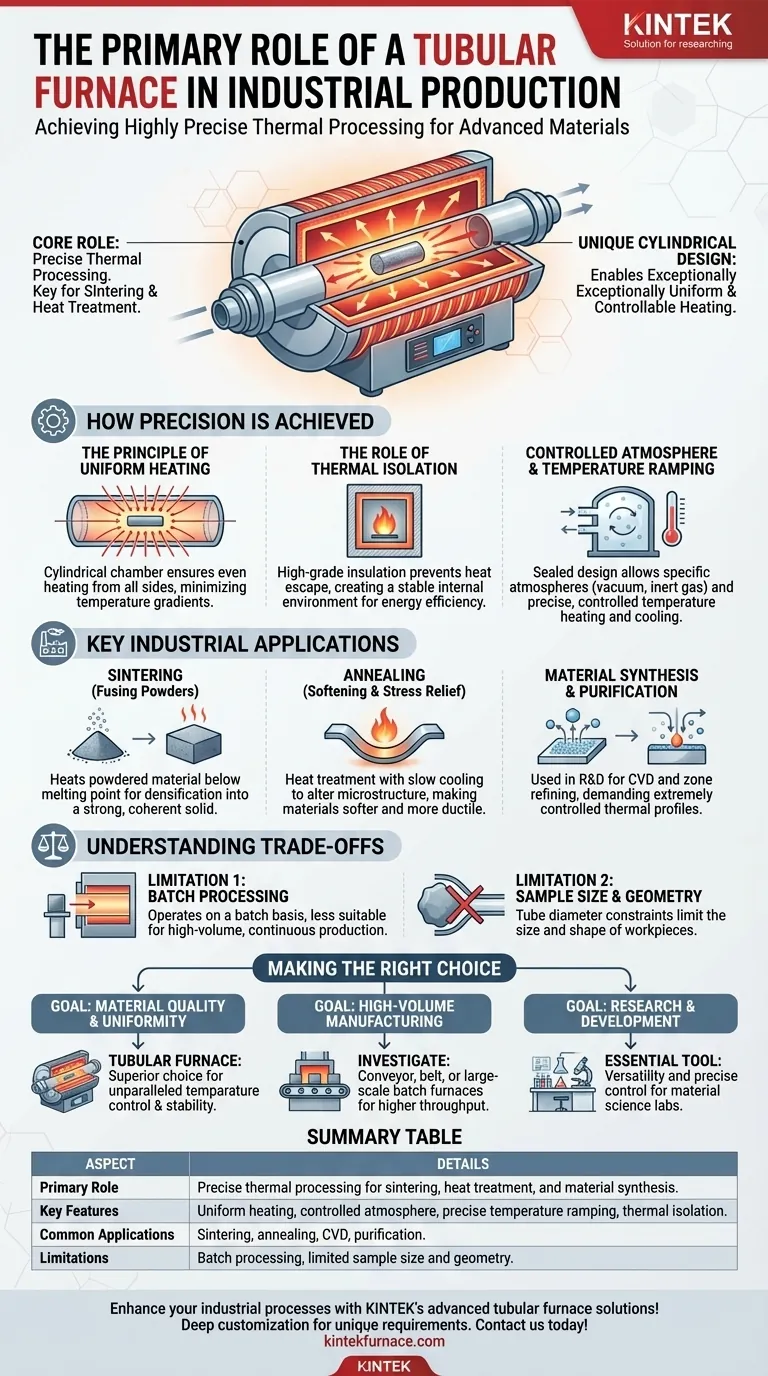

Im Kern besteht die Hauptaufgabe eines Rohrofens in der industriellen Produktion darin, eine hochpräzise thermische Verarbeitung von Materialien durchzuführen. Dies wird am häufigsten bei kritischen Prozessen wie dem Sintern, bei dem pulverförmige Materialien zu einer festen Masse verschmolzen werden, und bei der Wärmebehandlung angewendet, bei der die Eigenschaften von Metallen und Legierungen sorgfältig verändert werden.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, Wärme zu erzeugen, sondern auch in seinem einzigartigen zylindrischen Design. Diese Geometrie ist der Schlüssel zur Schaffung einer außergewöhnlich gleichmäßigen und kontrollierbaren Heizumgebung, was für die Herstellung fortschrittlicher und hochleistungsfähiger Materialien unerlässlich ist.

Wie ein Rohrofen Präzision erreicht

Die Effektivität eines Rohrofens ergibt sich aus seinem grundlegenden Aufbau, der vor allem auf Stabilität und Kontrolle ausgelegt ist.

Das Prinzip der gleichmäßigen Erwärmung

Die Kammer des Ofens ist ein Rohr, was sicherstellt, dass das darin platzierte Material von allen Seiten gleichmäßig erwärmt wird. Diese zylindrische Geometrie minimiert Temperaturgradienten und verhindert heiße oder kalte Stellen, die das Material ruinieren könnten.

Diese Gleichmäßigkeit ist entscheidend für Prozesse, bei denen jeder Teil der Probe die exakt gleiche thermische Historie erfahren muss, um konsistente Materialeigenschaften zu erzielen.

Die Rolle der thermischen Isolation

Diese Öfen sind mit hochwertiger Wärmedämmung um die röhrenförmige Kavität herum konstruiert. Dieses Design verhindert das Entweichen von Wärme und schafft eine hochstabile Innenumgebung.

Durch die Minimierung von Wärmeverlust kann der Ofen eine eingestellte Temperatur mit bemerkenswerter Genauigkeit halten und Energie effizienter nutzen.

Kontrollierte Atmosphäre und Temperaturrampen

Viele industrielle Prozesse erfordern das Erhitzen in einer spezifischen Atmosphäre, wie einem Vakuum oder einem Inertgas wie Argon, um Oxidation oder unerwünschte chemische Reaktionen zu verhindern. Das abgedichtete, röhrenförmige Design eignet sich perfekt zur Erzeugung und Aufrechterhaltung dieser kontrollierten Umgebungen.

Darüber hinaus zeichnen sich diese Systeme durch präzise Temperaturrampen aus – die Fähigkeit, die Temperatur mit einer sehr spezifischen, kontrollierten Rate zu erhöhen und zu senken. Dies ist unerlässlich für empfindliche Prozesse wie das Glühen, bei dem eine langsame Abkühlung erforderlich ist, um innere Spannungen in einem Material abzubauen.

Wichtige industrielle Anwendungen

Die Präzision eines Rohrofens macht ihn für mehrere hochwertige industrielle Aufgaben, die über einfaches Erhitzen hinausgehen, unverzichtbar.

Sintern: Pulver zu Feststoffen verschmelzen

Beim Sintern wird ein Pressling aus pulverförmigem Material auf knapp unter seinen Schmelzpunkt erhitzt. Die gleichmäßige Wärme eines Rohrofens stellt sicher, dass sich der gesamte Pressling gleichmäßig verdichtet, was zu einem starken, zusammenhängenden festen Teil mit vorhersagbaren Eigenschaften führt.

Glühen: Erweichen und Spannungsabbau

Glühen ist ein Wärmebehandlungsprozess, der die Mikrostruktur eines Materials verändert, um es weicher und duktiler zu machen. Er erfordert das Erhitzen des Materials auf eine bestimmte Temperatur und anschließendes sehr langsames Abkühlen. Die hervorragende Temperaturkontrolle und Isolation eines Rohrofens machen ihn ideal für diese Aufgabe.

Materialsynthese und -reinigung

In der fortschrittlichen Fertigung und F&E werden Rohröfen für Prozesse wie die chemische Gasphasenabscheidung (CVD) eingesetzt, bei denen Gase auf einer erhitzten Oberfläche reagieren, um einen festen Film zu erzeugen. Sie werden auch zur Reinigung von Materialien durch Verfahren wie die Zonenschmelze verwendet, die ein extrem kontrolliertes thermisches Profil erfordern.

Die Abwägungen verstehen

Obwohl der Rohrofen leistungsstark ist, handelt es sich um ein spezialisiertes Werkzeug mit spezifischen Einschränkungen, die man kennen sollte.

Einschränkung 1: Chargenverarbeitung und Durchsatz

Die meisten Standard-Rohröfen arbeiten auf Chargenbasis – eine Probe wird eingelegt, verarbeitet und dann entnommen. Dies macht sie weniger geeignet für hochvolumige, kontinuierliche Produktionslinien, bei denen der Durchsatz die Hauptsorge ist.

Einschränkung 2: Probengröße und -geometrie

Das bestimmende Merkmal des Ofens – sein Rohr – schafft auch seine Haupteinschränkung. Der Durchmesser des Rohres begrenzt naturgemäß die Größe und Form der Werkstücke, die bearbeitet werden können. Große oder unregelmäßig geformte Komponenten können nicht untergebracht werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von Ihrem Endziel ab. Der Rohrofen ist ein Werkzeug für Präzision, nicht für Massenproduktion.

- Wenn Ihr Hauptaugenmerk auf Materialqualität und Gleichmäßigkeit liegt: Ein Rohrofen ist aufgrund seiner unübertroffenen Temperaturkontrolle und stabilen Verarbeitungsumgebung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion großer Teile liegt: Sie sollten Förderbandöfen, Bandöfen oder große Chargenöfen in Betracht ziehen, die für einen höheren Durchsatz und größere Komponenten ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die Vielseitigkeit und präzise Steuerung eines Rohrofens machen ihn zu einem unverzichtbaren Werkzeug für Materialwissenschaftslabore.

Letztendlich ist der Rohrofen das Instrument der Wahl, wenn die Endeigenschaften Ihres Materials wichtiger sind als die Geschwindigkeit, mit der es produziert wird.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptrolle | Präzise thermische Verarbeitung für Sintern, Wärmebehandlung und Materialsynthese |

| Hauptmerkmale | Gleichmäßige Erwärmung, kontrollierte Atmosphäre, präzise Temperaturrampen, thermische Isolation |

| Häufige Anwendungen | Sintern, Glühen, CVD, Reinigung |

| Einschränkungen | Chargenverarbeitung, begrenzte Probengröße und -geometrie |

Verbessern Sie Ihre industriellen Prozesse mit den fortschrittlichen Rohrofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung liefern wir verschiedenen Laboren Hochtemperaturöfen wie Röhrenöfen, Muffelöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Materialqualität und Gleichmäßigkeit präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre thermischen Verarbeitungsanforderungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung