Die grundlegende Einschränkung eines Rohrofens für größere Proben ist seine Geometrie. Die zylindrische Form und der feste Durchmesser setzen eine harte physikalische Grenze für die Probengröße und schaffen erhebliche Herausforderungen bei der Erzielung einer gleichmäßigen Wärmeübertragung, insbesondere wenn Sie versuchen, sperrigere Materialien oder größere Volumina zu verarbeiten.

Obwohl Rohröfen für die industrielle Hochdurchsatzproduktion skaliert werden können, geschieht dies durch kontinuierliche Prozesse oder den parallelen Einsatz mehrerer Einheiten. Sie sind von Natur aus ungeeignet für die Verarbeitung einer einzelnen, physisch großen oder sperrigen festen Probe aufgrund geometrischer und thermischer Ineffizienzen.

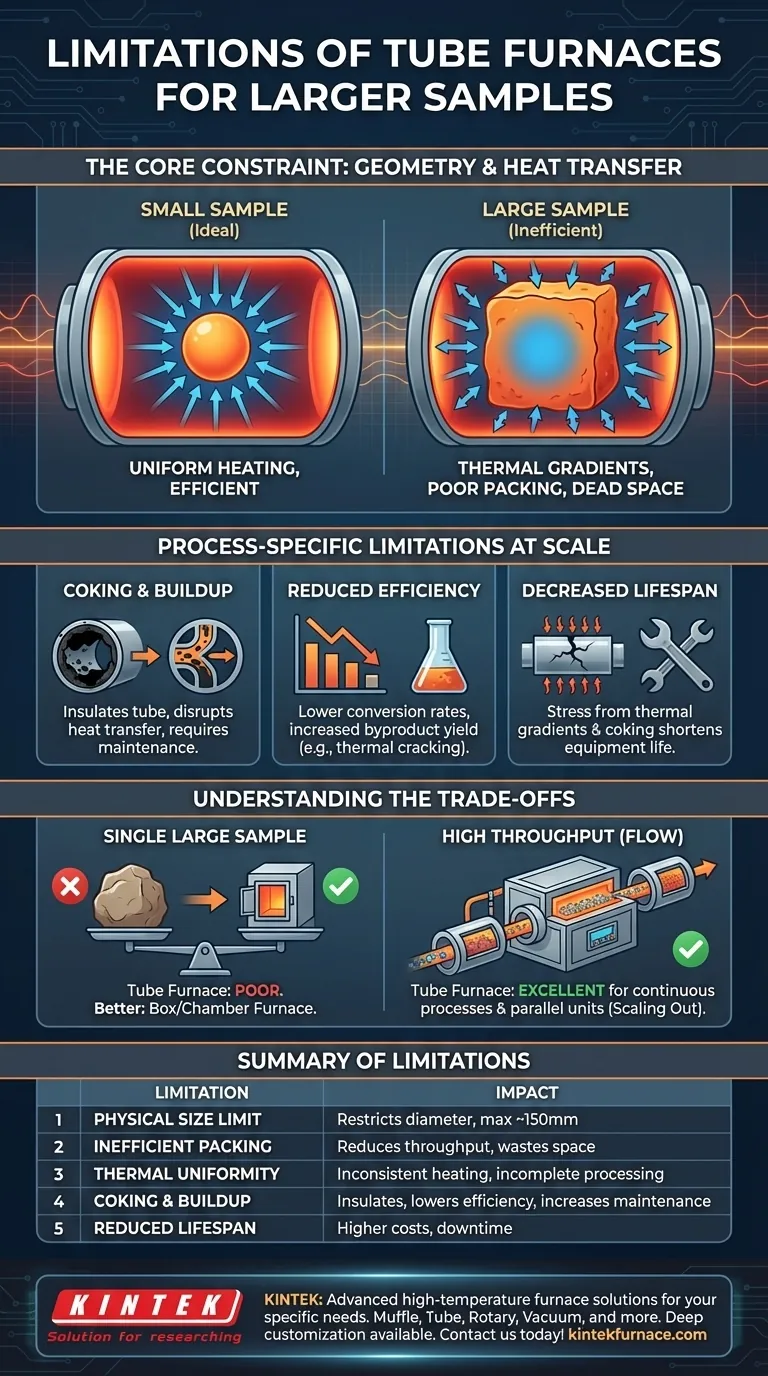

Die Kernbeschränkung: Geometrie und Wärmeübertragung

Das Design, das einen Rohrofen perfekt für kontrollierte Atmosphären und gleichmäßiges Erhitzen kleiner Proben macht, wird zu seiner primären Schwäche, wenn die Größe zunimmt.

Die inhärente Größenbegrenzung des Rohres

Die offensichtlichste Einschränkung ist die physikalische Begrenzung des Rohres. Obwohl "Großvolumen"-Modelle existieren, sind sie immer noch restriktiv, mit Durchmessern, die oft bei etwa 6 Zoll (150 mm) liegen. Dies schließt sofort jede Probe aus, die physikalisch nicht in diese Abmessungen passt.

Ineffiziente Packung und "Totraum"

Bei Schüttgütern oder Pulvern ist eine zylindrische Form ineffizient. Sie führt zu einer schlechten Packungsdichte im Vergleich zu einer rechteckigen Kammer, was bedeutet, dass weniger Material pro Einheit des beheizten Volumens verarbeitet werden kann. Dieser "Totraum" verschwendet Energie und reduziert den Gesamtdurchsatz.

Die Herausforderung der thermischen Gleichmäßigkeit

Mit zunehmendem Rohrdurchmesser wird es exponentiell schwieriger, den Kern der Probe gleichmäßig zu erwärmen. Die Wärme muss von den Ofenwänden nach innen abstrahlen, und eine größere Probenmasse erzeugt einen signifikanten Temperaturgradienten. Das Zentrum der Probe wird in der Temperatur nachhinken, was möglicherweise zu einer unvollständigen oder inkonsistenten Verarbeitung führt.

Dieses Problem wird durch das Rohrmaterial selbst verstärkt. Materialien wie Edelstahl haben eine geringere Wärmeleitfähigkeit als Quarz oder Keramik, was es noch schwieriger macht, ein gleichmäßiges Temperaturprofil über eine großvolumige Probe zu erreichen.

Prozessspezifische Einschränkungen im Maßstab

Die Überschreitung der beabsichtigten Probengröße bei einem Rohrofen reduziert nicht nur die Effizienz, sondern kann den Prozess und die Ausrüstung aktiv schädigen. Dies zeigt sich deutlich bei Anwendungen wie dem thermischen Cracken von schweren Materialien.

Verkokung und Materialablagerungen

Bei der Verarbeitung größerer Mengen organischer oder schwerer Materialien werden Nebenreaktionen und unvollständige Verarbeitungen häufiger. Dies kann zu Verkokung führen, bei der sich kohlenstoffhaltige Ablagerungen an den Innenwänden des Rohrs bilden. Diese Ablagerungen wirken als Isolator, stören die Wärmeübertragung weiter und verkürzen den effektiven Arbeitszyklus.

Reduzierte Verarbeitungseffizienz

Die direkte Folge von schlechter Wärmeübertragung und Verkokung ist ein weniger effektiver Prozess. Beim thermischen Cracken bedeutet dies eine geringere Cracking-Tiefe, was zu einer geringeren Nutzung des Rohmaterials und einem erhöhten Ertrag an minderwertigen Nebenprodukten wie Schweröl führt. Ihr Prozess wird weniger produktiv und weniger profitabel.

Verringerte Lebensdauer der Ausrüstung

Verkokung und extreme thermische Gradienten belasten das Ofenrohr erheblich. Dies kann die Lebensdauer des Rohrs verkürzen und sogar die Heizelemente des Ofens selbst beschädigen, was zu erhöhten Wartungskosten und Ausfallzeiten führt.

Die Kompromisse verstehen

Die Entscheidung, einen Rohrofen für großflächige Arbeiten zu verwenden, beinhaltet die Navigation kritischer Kompromisse, insbesondere hinsichtlich des Unterschieds zwischen Probengröße und Gesamtdurchsatz.

Durchsatz vs. Probengröße

Es ist entscheidend, zwischen der Verarbeitung einer einzelnen großen Probe und der Erzielung eines hohen Durchsatzes zu unterscheiden. Rohröfen sind für Ersteres im Allgemeinen schlecht geeignet, können aber für Letzteres ausgezeichnet sein. Ihre Fähigkeit zum Dauerbetrieb macht sie ideal für die Verarbeitung konstanter Gas-, Flüssigkeits- oder Pulverströme.

Skalierung nach außen, nicht nach oben

Die Verweise auf "industrielle Großanwendungen" beziehen sich auf die Skalierung nach außen. Anstatt einen massiven Rohrofen zu bauen, werden in den Betrieben mehrere modulare Rohröfen parallel betrieben. Dies bewahrt die Vorteile der Prozesskontrolle eines Rohrs mit kleinem Durchmesser und erreicht gleichzeitig eine hohe Gesamtleistung.

Rohrmaterial-Einschränkungen

Die Wahl des Rohrmaterials (z. B. Quarz, Aluminiumoxid, Edelstahl) wird bei größeren Proben kritischer. Ein Material, das chemisch inert ist und eine ausgezeichnete Wärmeleitfähigkeit bei Ihrer Zieltemperatur aufweist, ist für den Erfolg unerlässlich. Die Verwendung des falschen Materials, wie z. B. Edelstahl für die Hochtemperaturpyrolyse, kann zu chemischen Reaktionen mit der Probe oder einer schlechten Temperaturregelung führen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ausrüstung auszuwählen, müssen Sie sich darüber im Klaren sein, was "größer" für Ihren spezifischen Prozess bedeutet.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines einzelnen, großen festen Objekts liegt: Ein Rohrofen ist das falsche Werkzeug. Sie sollten dringend einen Kasten- oder Kammerofen in Betracht ziehen, der das notwendige Volumen und eine gleichmäßigere Erwärmung für Massengüter bietet.

- Wenn Ihr Hauptaugenmerk auf einem hohen Durchsatz von fließenden Gasen, Flüssigkeiten oder Pulvern liegt: Ein Durchflussrohrsystem ist eine ausgezeichnete Wahl, die die Kernstärken des Designs nutzt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vieler kleiner, diskreter Chargen liegt: Ein Rohrofen mit großem Durchmesser oder eine Anordnung mit mehreren kleineren Öfen, die parallel laufen, kann eine hochwirksame Lösung sein.

- Wenn Ihr Prozess Materialien umfasst, die zur Verkokung oder Ausgasung neigen: Evaluieren Sie den Rohrdurchmesser und das Material sorgfältig, da ein kleinerer Durchmesser oft eine bessere Kontrolle und einen effizienteren Betrieb bietet.

Das Verständnis dieser Einschränkungen ermöglicht es Ihnen, das thermische Verarbeitungsgerät auszuwählen, das die Effizienz, Genauigkeit und Zuverlässigkeit gewährleistet, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Einschränkung | Auswirkung |

|---|---|

| Physikalische Größenbeschränkung | Beschränkt den Probendurchmesser, oft max. ~150mm |

| Ineffiziente Packung | Reduziert den Durchsatz durch verschwendeten Platz |

| Probleme bei der thermischen Gleichmäßigkeit | Führt zu inkonsistenter Erwärmung und unvollständiger Verarbeitung |

| Verkokung und Ablagerungen | Isoliert das Rohr, verringert die Effizienz, erhöht den Wartungsaufwand |

| Reduzierte Lebensdauer der Ausrüstung | Führt zu höheren Kosten und Ausfallzeiten |

Haben Sie Schwierigkeiten mit den Einschränkungen von Rohröfen bei großen Proben? KINTEK ist auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre Bedürfnisse zugeschnitten sind. Durch außergewöhnliche F&E und Eigenfertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme mit starker Tiefenanpassung, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Steigern Sie die Effizienz und Zuverlässigkeit Ihres Labors – kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung