Der Laborrohr-Ofen fungiert als hochpräziser thermischer Reaktor für die schnelle Exfoliation. Er ermöglicht die Herstellung von reduziertem Graphenoxid (RGO) durch Aufrechterhaltung einer vorgeheizten Zone, typischerweise bei 1050 °C, unter einer inerten Argonatmosphäre. Wenn Graphitoxid in diese Umgebung eingebracht wird, löst der plötzliche Temperaturanstieg die sofortige Zersetzung interner Sauerstoffgruppen aus und zwingt die Materialschichten auseinander.

Kernbotschaft Die Wirksamkeit des Rohrofens liegt in seiner Fähigkeit, chemische Energie durch "thermischen Schock" in mechanische Kraft umzuwandeln. Die extreme Hitze führt dazu, dass sauerstoffhaltige Gruppen sofort zu Gas verdampfen, wodurch ein hoher Innendruck entsteht, der die Graphitschichten mechanisch zu reduziertem Graphenoxid mit wenigen Schichten trennt.

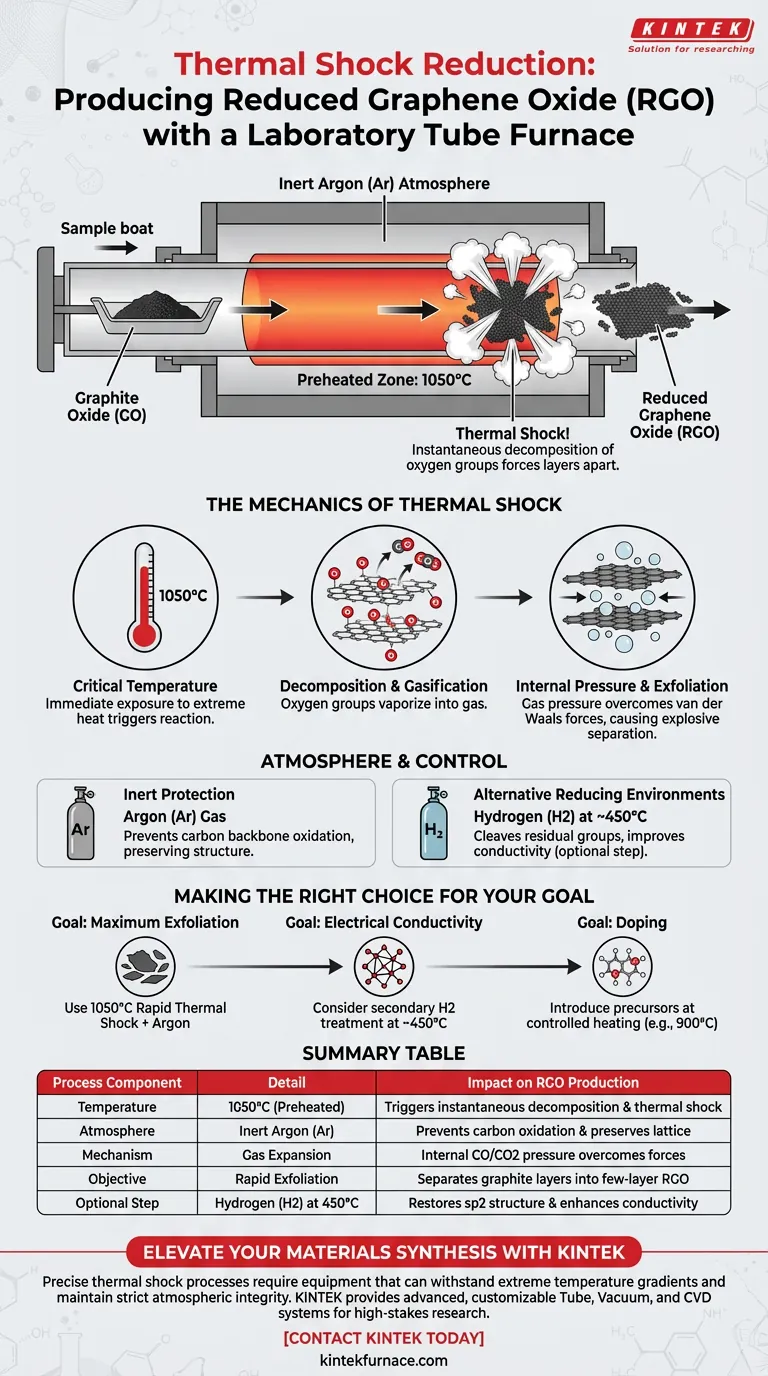

Die Mechanik des thermischen Schocks

Die entscheidende Rolle der Temperatur

Um einen echten thermischen Schock zu erreichen, muss der Ofen auf extreme Temperaturen vorgeheizt werden, die in Standardprotokollen oft mit 1050 °C angegeben werden. Dies ist kein allmählicher Heizprozess; das Material muss den Temperaturunterschied sofort beim Eintritt erfahren. Diese schnelle Verschiebung unterscheidet den thermischen Schock von normalem Glühen oder Sintern.

Zersetzung und Vergasung

Bei diesen hohen Temperaturen werden die sauerstoffhaltigen funktionellen Gruppen, die zwischen den Graphitoxidschichten eingebettet sind, instabil. Sie zersetzen sich schnell zu Gasen, hauptsächlich Kohlenmonoxid (CO) und Kohlendioxid (CO2).

Innendruck und Exfoliation

Die Entstehung dieser Gase erfolgt in den begrenzten Räumen zwischen den Graphitschichten. Dies erzeugt einen erheblichen inneren Expansionsdruck. Dieser Druck überwindet die Van-der-Waals-Kräfte, die die Schichten zusammenhalten, und bewirkt, dass sie sich explosionsartig ablösen und reduziertes Graphenoxid bilden.

Atmosphäre und chemische Kontrolle

Inerte Schutzatmosphäre

Der Prozess verwendet typischerweise eine schützende Argonatmosphäre. Dies ist unerlässlich, um zu verhindern, dass das Kohlenstoffgerüst des Graphens bei solch hohen Temperaturen verbrennt (oxidiert). Das Inertgas stellt sicher, dass die Zersetzung auf die Sauerstoff-Funktionsgruppen beschränkt ist und die Graphitstruktur erhalten bleibt.

Alternative reduzierende Umgebungen

Während der thermische Schock der primäre Mechanismus ist, ermöglicht der Rohrofen chemische Flexibilität. Wie in ergänzenden industriellen Kontexten erwähnt, kann die Einführung von Wasserstoff (H2) bei niedrigeren Temperaturen (z. B. 450 °C) dazu beitragen, bestimmte Restgruppen wie Carboxylgruppen zu spalten. Dies hilft bei der Wiederherstellung der sp2-Kohlenstoffstruktur und der Verbesserung der elektrischen Leitfähigkeit, obwohl es nach einem anderen Prinzip als der reine thermische Schock funktioniert.

Verständnis der Kompromisse

Strukturelle Integrität vs. Exfoliation

Während der thermische Schock bei 1050 °C hervorragend für die Exfoliation und die Herstellung von Materialien mit großer Oberfläche geeignet ist, ist er ein gewaltsamer Prozess. Die schnelle Vergasung kann strukturelle Defekte oder Leerstellen im Kohlenstoffgitter hinterlassen, was die maximale theoretische Leitfähigkeit im Vergleich zu langsameren, chemischen Reduktionsmethoden beeinträchtigen kann.

Gerätebeschränkungen

Im Gegensatz zu einem geschlossenen Hochdruckbehälter, der bei niedrigeren Temperaturen (z. B. 90 °C) arbeitet, um gleichmäßige chemische Reaktionen zu ermöglichen, arbeitet der Rohrofen mit einem offenen Durchflusssystem. Dies schafft eine dynamische Umgebung, die für die Gasentfernung hervorragend geeignet ist, aber eine präzise Kontrolle der Durchflussraten erfordert, um ein stabiles thermisches Feld aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Konfiguration Ihres Rohrofens – Temperatur, Aufheizrate und Atmosphäre – sollte von den spezifischen Eigenschaften bestimmt werden, die Sie in Ihrem endgültigen RGO benötigen.

- Wenn Ihr Hauptaugenmerk auf maximaler Exfoliation liegt: Nutzen Sie die schnelle thermische Schockmethode bei 1050 °C unter Argon, um die Gasexpansion und die Schichttrennung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Erwägen Sie eine sekundäre Behandlung oder einen Prozess bei niedrigerer Temperatur (ca. 450 °C) mit einer reduzierenden Wasserstoffatmosphäre, um die sp2-Struktur zu reparieren.

- Wenn Ihr Hauptaugenmerk auf Dotierung liegt: Nutzen Sie den Ofen, um Vorläufer (wie Stickstoff- oder Phosphorquellen) bei kontrollierten Heizraten (z. B. 900 °C) einzuführen, anstatt reinen thermischen Schock.

Die erfolgreiche RGO-Produktion beruht nicht nur auf hoher Hitze, sondern auf der präzisen Synchronisation von Temperaturschock und atmosphärischer Kontrolle.

Zusammenfassungstabelle:

| Prozesskomponente | Detail | Auswirkung auf die RGO-Produktion |

|---|---|---|

| Temperatur | 1050 °C (Vorgeheizt) | Löst sofortige Zersetzung und thermischen Schock aus |

| Atmosphäre | Inertes Argon (Ar) | Verhindert Kohlenstoffoxidation und erhält die Gitterstruktur |

| Mechanismus | Gasexpansion | Innerer CO/CO2-Druck überwindet Van-der-Waals-Kräfte |

| Ziel | Schnelle Exfoliation | Trennt Graphitschichten in Graphenflocken mit wenigen Schichten |

| Optionale Stufe | Wasserstoff (H2) bei 450 °C | Stellt die sp2-Struktur wieder her und verbessert die elektrische Leitfähigkeit |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise thermische Schockprozesse erfordern Geräte, die extremen Temperaturgradienten standhalten und gleichzeitig eine strenge atmosphärische Integrität wahren. KINTEK bietet fortschrittliche, anpassbare Rohr-, Vakuum- und CVD-Systeme, die speziell für kritische Laborforschung und F&E-Fertigung entwickelt wurden.

Ob Sie die RGO-Exfoliation perfektionieren oder die nächste Generation von Nanomaterialien entwickeln, unsere fachmännisch konstruierten Öfen bieten die Stabilität und Kontrolle, die Sie für wiederholbare Ergebnisse benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Heizungsanforderungen zu besprechen und erfahren Sie, wie unsere Hochtemperaturlösungen Ihren Durchbruch beschleunigen können.

Visuelle Anleitung

Referenzen

- Osman Eksik. Large-scale Production of Few-Layer Reduced Graphene Oxide by the Rapid Thermal Reduction of Graphene Oxide and Its Structural Characterization. DOI: 10.18596/jotcsa.1327988

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie werden Vakuumröhrenöfen in der metallurgischen Industrie eingesetzt? Steigerung der Metallreinheit und -leistung

- Was sind die technischen Vorteile der Verwendung einer Rohröfen für die Reishülsenkohlenstoffisierung? Präzise Synthese meistern

- Was ist die Funktion eines Hochtemperatur-Rohrrohrofens für Ni3FeN-Katalysatoren? Beherrschung der Phasenumwandlung

- Warum wird für die Kalzinierung von NiWO4 ein Hochtemperatur-Rohröfen benötigt? Erzielung von Hochleistungs-Kathodenmaterialien

- Warum wird ein Tantalrohr in einem Vakuum-Quarzrohr eingekapselt? Verhinderung von Oxidation und Versprödung bei Hochtemperatur-Kalzinierung

- Was sind die Anwendungsbereiche eines 70-mm-Rohrofens? Präzise Erwärmung für Materialwissenschaften und mehr

- Welche Einschränkungen haben Rohröfen beim Cracken schwerer Materialien? Verkokung überwinden und Effizienz steigern

- Was sind die technischen Vorteile der Verwendung eines Rohrofens für Kohlenstoffnitrid? Beherrschen Sie fortgeschrittene Defekttechnik