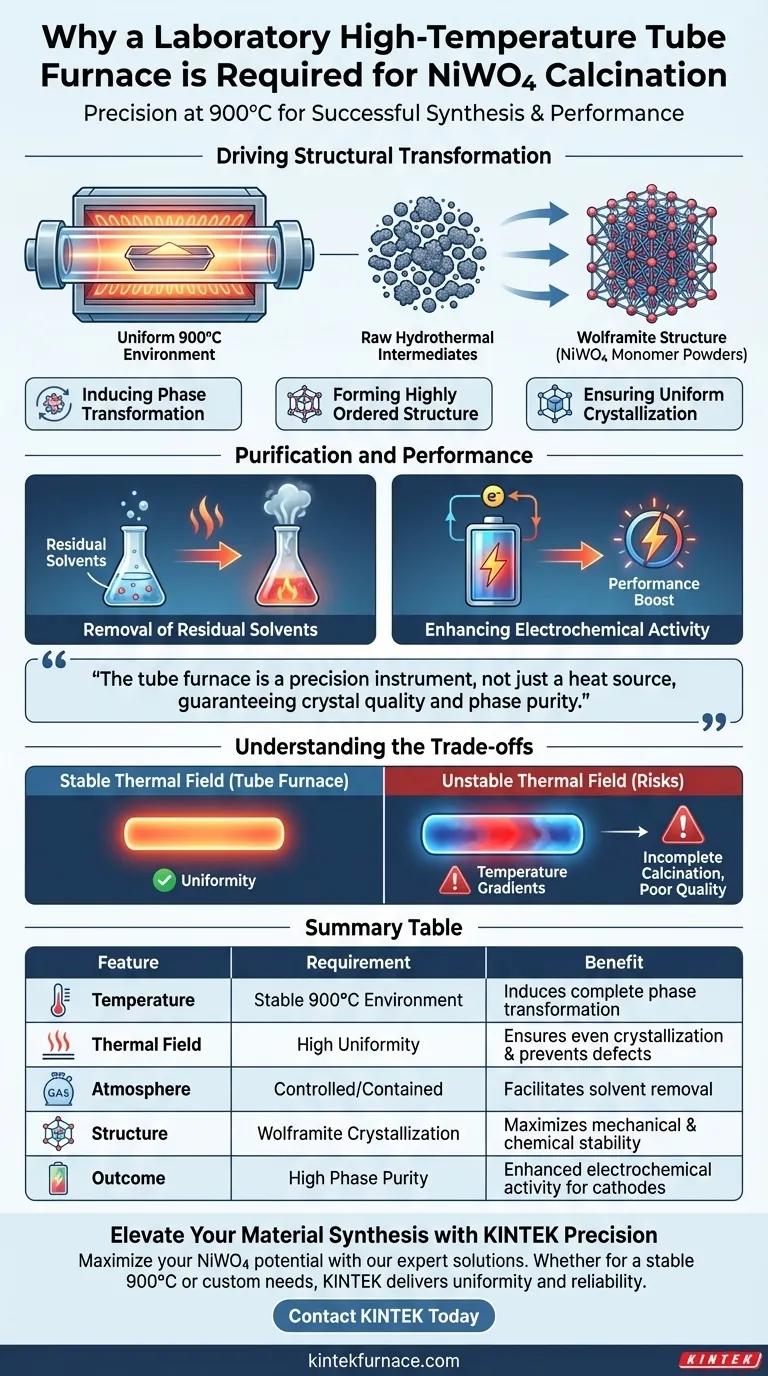

Um die erfolgreiche Synthese von NiWO4-Monomerpudern zu gewährleisten, ist ein Labor-Hochtemperatur-Rohröfen erforderlich, um eine gleichmäßige thermische Umgebung bei etwa 900 Grad Celsius bereitzustellen. Diese präzise Erwärmung ist notwendig, um die Phasenumwandlung von hydrothermalen Zwischenprodukten zu induzieren, Restlösungsmittel zu entfernen und das Material zu einer hochgeordneten Struktur zu kristallisieren.

Der Rohröfen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument, das das stabile Wärmefeld liefert, das notwendig ist, um die Kristallqualität und Phasenreinheit zu gewährleisten, die für Hochleistungs-Elektroanwendungen erforderlich sind.

Förderung der strukturellen Transformation

Induzierung der Phasenumwandlung

Rohe hydrothermale Zwischenprodukte befinden sich noch nicht in einem stabilen Zustand für die Anwendung. Der Rohröfen liefert die anhaltende Energie, die zur Induzierung einer vollständigen Phasenumwandlung erforderlich ist.

Bildung der Wolframitstruktur

Bei Temperaturen um 900 Grad Celsius kristallisiert das Material zu einer hochgeordneten Wolframitstruktur. Diese spezifische strukturelle Anordnung ist entscheidend für die mechanische und chemische Stabilität des Materials.

Gewährleistung einer gleichmäßigen Kristallisation

Das bestimmende Merkmal eines Rohröfens ist seine Fähigkeit, eine gleichmäßige Hochtemperaturumgebung aufrechtzuerhalten. Diese Gleichmäßigkeit stellt sicher, dass die Kristallisation im gesamten Pulvermuster gleichmäßig erfolgt und strukturelle Defekte vermieden werden.

Reinigung und Leistung

Entfernung von Restlösungsmitteln

Der Kalzinierungsprozess reinigt das Material effektiv von flüchtigen Verunreinigungen. Die Wärme treibt Restlösungsmittel aus, die aus dem Syntheseprozess zurückgeblieben sind, was zu einem saubereren Endprodukt führt.

Verbesserung der elektrochemischen Aktivität

Das ultimative Ziel dieser Kalzinierung ist die Maximierung des Nutzens des Materials als Kathode. Die überlegene Kristallqualität und Phasenreinheit, die durch diese stabile thermische Verarbeitung erzielt werden, korrelieren direkt mit einer verbesserten elektrochemischen Aktivität.

Verständnis der Kompromisse

Die Notwendigkeit thermischer Stabilität

Obwohl andere Heizmethoden existieren, fehlt ihnen oft die Stabilität eines Rohröfens. Ohne ein stabiles Wärmefeld riskieren Sie, Temperaturgradienten innerhalb der Probe zu erzeugen.

Risiken einer unvollständigen Kalzinierung

Wenn die Temperatur schwankt oder die Zieltemperatur von 900 Grad Celsius nicht gleichmäßig erreicht, kann die Phasenumwandlung unvollständig sein. Dies führt zu schlechter Kristallqualität und reduzierter Leistung in der Endanwendung.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihrer NiWO4-Pulver zu maximieren, berücksichtigen Sie Ihre spezifischen Leistungsziele bei der Konfiguration Ihres Kalzinierungsprozesses.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Aktivität liegt: Stellen Sie sicher, dass Ihr Ofen eine hochstabile Umgebung von 900 °C erzeugt, um die Ordnung der Wolframitstruktur zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Verlassen Sie sich auf die gleichmäßige Wärmeverteilung, um Restlösungsmittel vollständig zu entfernen und die Bildung von Mischphasen zu verhindern.

Präzision in der thermischen Verarbeitung ist der entscheidende Faktor zwischen einem mittelmäßigen Pulver und einem Hochleistungs-Kathodenmaterial.

Zusammenfassungstabelle:

| Merkmal | Anforderung für NiWO4-Kalzinierung | Nutzen für das Endprodukt |

|---|---|---|

| Temperatur | Stabile 900 °C Umgebung | Induziert vollständige Phasenumwandlung |

| Wärmefeld | Hohe Gleichmäßigkeit | Gewährleistet gleichmäßige Kristallisation und verhindert Defekte |

| Atmosphäre | Kontrolliert/Eingeschlossen | Erleichtert die Entfernung von Restlösungsmitteln |

| Struktur | Wolframit-Kristallisation | Maximiert mechanische und chemische Stabilität |

| Ergebnis | Hohe Phasenreinheit | Verbesserte elektrochemische Aktivität für Kathoden |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Maximieren Sie das Potenzial Ihrer NiWO4-Pulver mit Wärmelösungen, die auf Exzellenz ausgelegt sind. KINTEK bietet branchenführende Labor-Hochtemperaturöfen, darunter Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die alle durch erstklassige F&E und Fertigung unterstützt werden.

Ob Sie eine stabile 900 °C Umgebung für die Bildung der Wolframitstruktur oder ein anpassbares System für einzigartige Forschungsanforderungen benötigen, unsere Öfen liefern die Gleichmäßigkeit und Zuverlässigkeit, die für Hochleistungs-Elektroanwendungen erforderlich sind.

Bereit, überlegene Kristallqualität zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Likai Deng, Shifa Wang. Advanced Electrochemical Performance of NiWO4/Graphene Oxide as Cathode Material for Zinc Ion Battery. DOI: 10.3390/en18082023

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird ein Hochvakuum-verschlossenes Quarzrohr im CVT verwendet? Gewährleistung des Hochreinen Fe4GeTe2-Einkristallwachstums

- Welche Rolle spielen Hochtemperatur-Muffel- oder Röhrenöfen bei der Synthese von Hydroxylapatit? Beherrschung der Reinheit von Biokeramiken

- Wie erleichtert eine Rohröfen die strukturelle Stabilisierung von Lignin? Beherrschung der Lignin-zu-Kohlenstoff-Umwandlung

- Welche Rolle spielt eine Vakuumrohr-Muffelofen bei der NPCu-Glühung? Erzielung einer präzisen strukturellen Homogenisierung

- Wie beeinflusst die Größe von Rohrofen und Muffelofen ihre Anwendungen? Wählen Sie den richtigen Ofen für die Bedürfnisse Ihres Labors

- Was sind die Hauptmerkmale einer vertikalen Rohrofen? Maximieren Sie die Effizienz in Hochtemperaturlaboren

- Warum wird eine Präzisionsrohrbrennofen für die Synthese von stickstoffdotiertem SiOC benötigt? Gewährleistung perfekter struktureller Integrität

- Was sind die typischen Anwendungen für Rohröfen? Beherrschen Sie die präzise thermische Verarbeitung