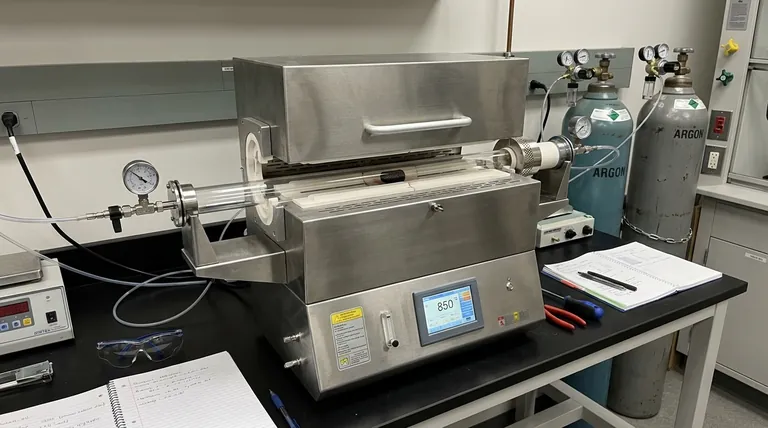

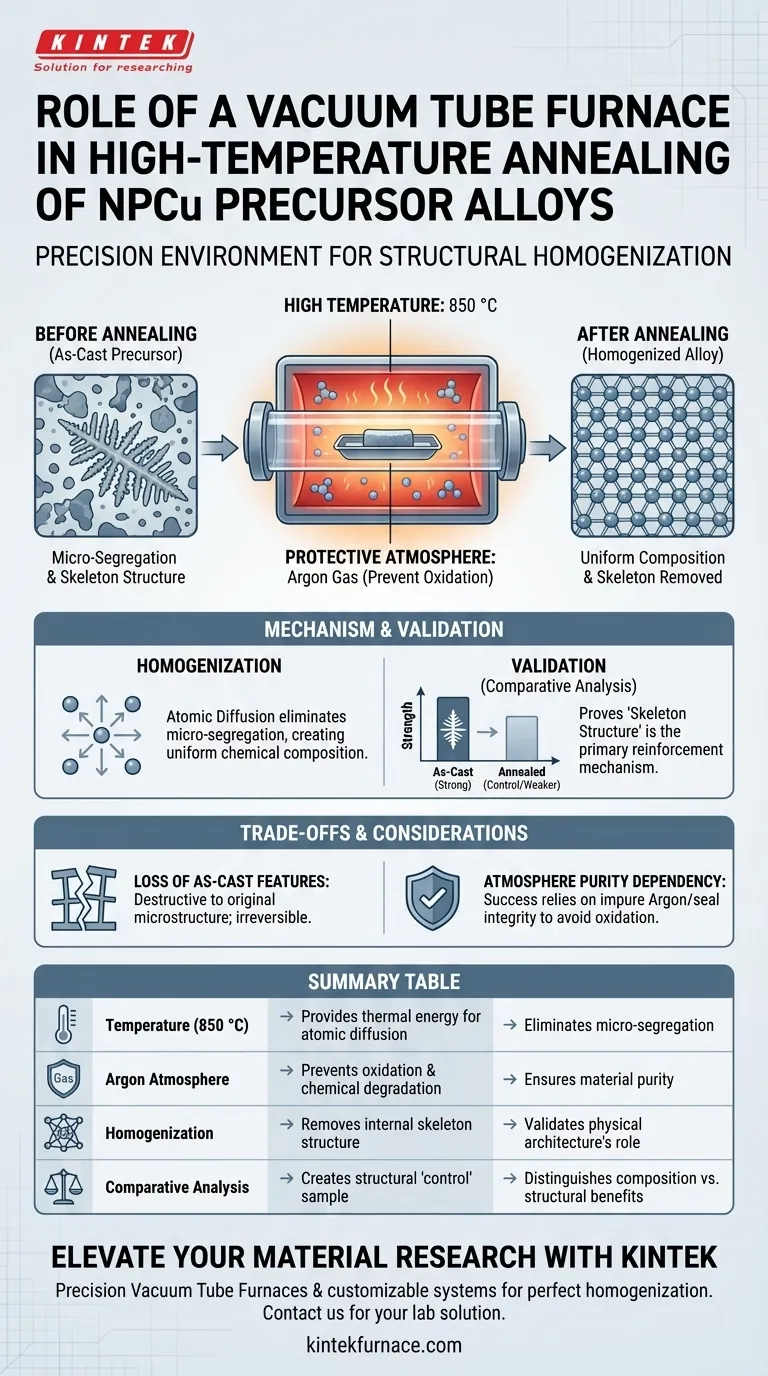

Ein Vakuumrohr-Muffelofen fungiert als Präzisionsumgebung für die strukturelle Homogenisierung. Bei der Verarbeitung von Vorläuferlegierungen aus nanoporösem Kupfer (NPCu) besteht seine Hauptaufgabe darin, das Material hohen Temperaturen – insbesondere um 850 °C – unter einer schützenden Argonatmosphäre auszusetzen. Diese Behandlung ist entscheidend für die Beseitigung von Mikroseigerungen, die während des anfänglichen Gießens der Legierung natürlich auftreten.

Durch die Entfernung der erstarrungsbedingten Skelettstruktur durch Glühen ermöglicht der Ofen den Forschern, Variablen zu isolieren. Er beweist, dass die Skelettstruktur und nicht nur die chemische Zusammensetzung der Legierung der primäre Mechanismus ist, der für die mechanische Festigkeit des Materials verantwortlich ist.

Der Mechanismus der Homogenisierung

Schaffung der Schutzatmosphäre

Um die innere Struktur der Legierung zu verändern, ohne sie zu zersetzen, schafft der Vakuumrohr-Muffelofen eine hochkontrollierte Umgebung.

Der Prozess nutzt eine schützende Argonatmosphäre, um die Probe zu umgeben. Dieses inerte Gas verhindert Oxidation und andere unerwünschte chemische Reaktionen, die sonst bei hohen Temperaturen auftreten würden.

Beseitigung von Mikroseigerungen

Wenn Legierungen anfangs erstarren, leiden sie oft unter Mikroseigerungen, bei denen Elemente ungleichmäßig verteilt sind.

Der Ofen erhitzt die Vorläuferlegierung auf 850 °C und liefert so die thermische Energie, die für die Diffusion von Atomen erforderlich ist. Dies führt zu einem gleichmäßigen, homogenisierten Material, dessen chemische Zusammensetzung durchgängig konsistent ist.

Validierung von Verstärkungsmechanismen

Entfernung der Skelettstruktur

Ein Hauptziel des Einsatzes des Vakuumrohr-Muffelofens in diesem Zusammenhang ist die Veränderung der physikalischen Architektur der Legierung.

Der Hochtemperatur-Glühprozess zielt speziell auf die erstarrungsbedingte Skelettstruktur ab und entfernt diese. Diese Struktur ist ein natürliches Nebenprodukt des Gießprozesses und wird als Quelle der Festigkeit vermutet.

Ermöglichung von Vergleichsanalysen

Sobald die Skelettstruktur durch Glühen entfernt wurde, können Forscher die mechanischen Eigenschaften des Materials testen.

Durch den Vergleich der geglühten Legierung (homogenisiert) mit dem ursprünglichen Vorläufer (mit der Skelettstruktur) können Wissenschaftler die Rolle der Struktur eindeutig nachweisen. Wenn die geglühte Version schwächer ist, bestätigt dies, dass die Skelettstruktur der primäre Verstärkungsmechanismus ist.

Verständnis der Kompromisse

Verlust von Merkmalen im Gusszustand

Der Glühprozess zerstört die ursprüngliche Mikrostruktur.

Obwohl dies beabsichtigt ist, um eine Kontrollgruppe zu schaffen, bedeutet dies, dass die behandelte Probe die einzigartigen Eigenschaften verliert, die sich aus der schnellen Erstarrung ergeben. Sie können das Material nach dem Glühen nicht in seinen ursprünglichen Zustand "im Gusszustand" zurückversetzen.

Abhängigkeit von der Reinheit der Atmosphäre

Der Erfolg dieses Prozesses hängt vollständig von der Integrität der Argonatmosphäre ab.

Wenn die Vakuumdichtung kompromittiert ist oder das Argon unrein ist, führen die hohen Temperaturen (850 °C) zu schneller Oxidation statt zu Homogenisierung, was die Probe zerstört und den Vergleich ungültig macht.

Anwendung auf die Materialforschung

Um einen Vakuumrohr-Muffelofen effektiv für NPCu-Vorläuferstudien zu nutzen, richten Sie Ihren Prozess an Ihren Forschungszielen aus:

- Wenn Ihr Hauptaugenmerk auf dem Nachweis von struktureller Verstärkung liegt: Glühen Sie den Vorläufer, um die Skelettstruktur zu entfernen und eine "Kontrollprobe" als Basis zu schaffen, die mit dem starken Material im Gusszustand verglichen werden kann.

- Wenn Ihr Hauptaugenmerk auf der Legierungsuniformität liegt: Nutzen Sie die Argonatmosphäre bei 850 °C, um Mikroseigerungen zu beseitigen und konsistente chemische Eigenschaften über die gesamte Probe zu gewährleisten.

Diese thermische Behandlung ist der entscheidende Schritt, um zwischen Festigkeit, die aus der Materialzusammensetzung stammt, und Festigkeit, die aus der physikalischen Struktur stammt, zu unterscheiden.

Zusammenfassungstabelle:

| Prozessmerkmal | Funktionale Rolle | Forschungsauswirkung |

|---|---|---|

| Temperatur (850 °C) | Liefert thermische Energie für die Atomdiffusion | Beseitigt erstarrungsbedingte Mikroseigerungen |

| Argonatmosphäre | Verhindert Oxidation und chemische Zersetzung | Gewährleistet Materialreinheit während Hochtemperaturzyklen |

| Homogenisierung | Entfernt die innere Skelettstruktur | Validiert die Rolle der physikalischen Architektur für die Festigkeit |

| Vergleichsanalyse | Schafft eine strukturelle "Kontrollprobe" | Unterscheidet Vorteile der Zusammensetzung von strukturellen Vorteilen |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Schlüssel zur Entschlüsselung der Geheimnisse der Legierungsverstärkung. KINTEK bietet hochmoderne Vakuumrohr-Muffelöfen und Hochtemperatursysteme, die auf die strengen Anforderungen Ihres Labors zugeschnitten sind.

Unterstützt durch erstklassige F&E und Fertigung bieten wir voll anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, um sicherzustellen, dass Ihre Glühprozesse jedes Mal eine perfekte Homogenisierung erzielen.

Bereit, Ihre thermische Verarbeitung zu verfeinern? Kontaktieren Sie uns noch heute, um die ideale Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien

- Was sind die Anwendungen eines Rohrofen? Präzise thermische Verarbeitung für fortschrittliche Materialien meistern

- Wofür wird ein Rohrofen verwendet? Ein Leitfaden für präzise Hochtemperaturprozesse

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität