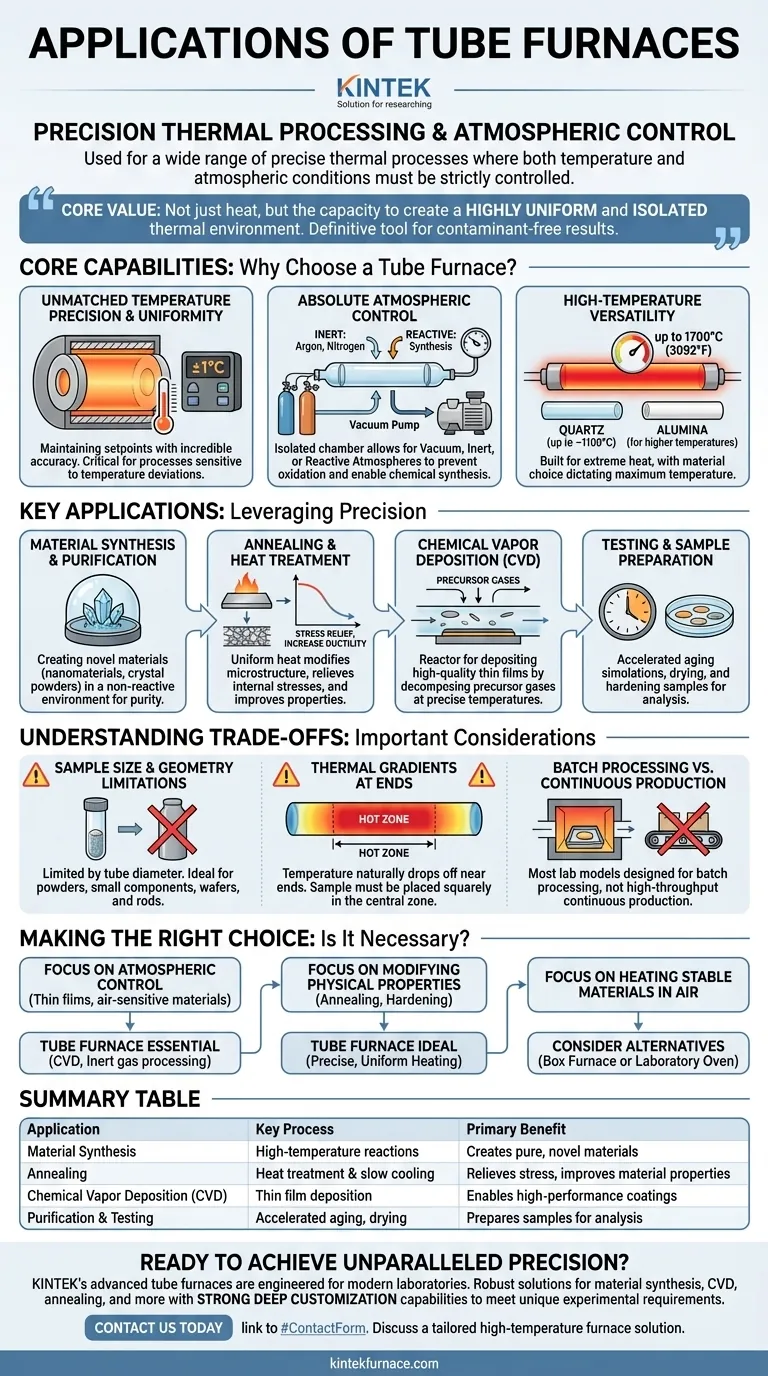

Kurz gesagt, Rohröfen werden für eine Vielzahl präziser thermischer Prozesse eingesetzt, bei denen sowohl Temperatur als auch atmosphärische Bedingungen streng kontrolliert werden müssen. Ihre Hauptanwendungen umfassen Materialsynthese, Glühen, Reinigung, Beschichtung und Wärmebehandlung für fortgeschrittene Forschung und spezialisierte industrielle Produktion.

Der Kernwert eines Rohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern auch in seiner Kapazität, eine hochgradig gleichmäßige und isolierte thermische Umgebung zu schaffen. Dies macht ihn zum definitiven Werkzeug für jeden Prozess, bei dem Probenkontamination durch Luft oder inkonsistente Erwärmung das Ergebnis beeinträchtigen würde.

Die Kernfähigkeiten eines Rohrofens

Um seine Anwendungen zu verstehen, müssen Sie zunächst seine grundlegenden Konstruktionsvorteile verstehen. Ein Rohrofen wird anderen Heizgeräten vorgezogen, wenn spezifische Umgebungsbedingungen nicht verhandelbar sind.

Unübertroffene Temperaturpräzision und Gleichmäßigkeit

Die zylindrische Heizkammer eines Rohrofens ist darauf ausgelegt, eine außergewöhnliche Temperaturgleichmäßigkeit in ihrer zentralen Zone zu gewährleisten.

Moderne Steuerungen können einen Sollwert mit unglaublicher Genauigkeit aufrechterhalten, oft innerhalb von ±1°C. Diese Präzision ist entscheidend für Prozesse, bei denen geringfügige Temperaturabweichungen die Materialeigenschaften drastisch verändern können.

Absolute Atmosphärenkontrolle

Das entscheidende Merkmal eines Rohrofens ist das Rohr selbst, das als isolierte Kammer fungiert.

Durch das Abdichten der Rohrenden (typischerweise aus Quarz oder Aluminiumoxid) können Sie die Luft evakuieren, um ein Vakuum zu erzeugen, oder ein spezifisches Gas einleiten. Dies ermöglicht die Verarbeitung in einer inerten Atmosphäre (wie Argon oder Stickstoff), um Oxidation zu verhindern, oder in einer reaktiven Atmosphäre für die chemische Synthese.

Vielseitigkeit bei hohen Temperaturen

Rohröfen sind für sehr hohe Temperaturen ausgelegt, die oft 1700°C (3092°F) überschreiten.

Die Wahl des Rohrmaterials bestimmt die maximale Betriebstemperatur. Quarzrohre sind üblich für Prozesse bis ca. 1100°C, während Aluminiumoxidrohre für höhere Temperaturen erforderlich sind und Vielseitigkeit für eine Vielzahl von Materialien bieten.

Schlüsselanwendungen in Forschung und Industrie

Diese Kernfähigkeiten ermöglichen direkt die häufigsten Anwendungen des Ofens. Jeder Anwendungsfall nutzt die Präzision des Ofens, um ein spezifisches Materialergebnis zu erzielen.

Materialsynthese und -reinigung

Die Herstellung neuartiger Materialien, von Nanomaterialien bis hin zu Kristallpulvern, erfordert oft hohe Temperaturen und eine nicht-reaktive Umgebung. Die kontrollierte Atmosphäre des Ofens verhindert unerwünschte chemische Reaktionen und gewährleistet die Reinheit des Endprodukts.

Glühen und Wärmebehandlung

Beim Glühen wird ein Material erhitzt und bei einer bestimmten Temperatur gehalten, bevor es langsam abgekühlt wird. In einem Rohrofen modifiziert dieser Prozess die Mikrostruktur eines Materials, um innere Spannungen abzubauen, die Duktilität zu erhöhen und seine Gesamteigenschaften zu verbessern. Die gleichmäßige Erwärmung ist entscheidend für die gleichmäßige Behandlung der gesamten Probe.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein Verfahren zur Abscheidung hochwertiger, hochleistungsfähiger Dünnschichten auf einem Substrat. Der Rohrofen fungiert als Reaktor, in den Vorläufergase eingeleitet werden, die auf der Substratoberfläche bei einer präzisen Temperatur reagieren und sich zersetzen, um die gewünschte Beschichtung zu bilden. Dies wäre ohne absolute Atmosphären- und Temperaturkontrolle unmöglich.

Prüfung und Probenvorbereitung

Rohröfen werden auch für Prozessprüfungen und Probenvorbereitung eingesetzt. Anwendungen wie die beschleunigte Alterung setzen Materialien hohen Temperaturen aus, um den Langzeitgebrauch zu simulieren, während Trocknungs- und Härtungsprozesse kontrollierte Wärme nutzen, um Proben für weitere Analysen oder den Gebrauch vorzubereiten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Rohrofen nicht für jede Aufgabe das richtige Werkzeug. Das Verständnis seiner Einschränkungen ist entscheidend für seinen effektiven Einsatz.

Einschränkungen bei Probengröße und -geometrie

Die primäre Einschränkung ist der Rohrdurchmesser. Rohröfen sind ideal für die Verarbeitung von Pulvern, kleinen Komponenten, Wafern oder Stäben, können aber keine großen oder unregelmäßig geformten Objekte aufnehmen. Dafür ist ein Kasten- oder Kammerofen besser geeignet.

Thermische Gradienten an den Enden

Während die zentrale Zone des Ofens hochgradig gleichmäßig ist, fällt die Temperatur an den Enden des Rohrs natürlich ab. Dies ist ein bekanntes Merkmal, das berücksichtigt werden muss, indem sichergestellt wird, dass die Probe für konsistente Ergebnisse genau in der zentralen "Heißzone" platziert wird.

Chargenverarbeitung vs. kontinuierliche Produktion

Die meisten Rohröfen im Labormaßstab sind für die Chargenverarbeitung ausgelegt, bei der eine Probe oder eine Gruppe von Proben gleichzeitig verarbeitet wird. Während größere, spezialisierte Industrieversionen zur kontinuierlichen Produktion fähig sind, ist das Standard-Labormodell nicht für Hochdurchsatz-Montagelinien geeignet.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, ob ein Rohrofen das notwendige Werkzeug ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dünner Schichten oder der Synthese luftempfindlicher Materialien liegt: Ein Rohrofen ist aufgrund seiner Atmosphärenkontrollfähigkeiten (CVD, Inertgasverarbeitung) unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der physikalischen Eigenschaften eines Materials liegt: Die präzise und gleichmäßige Erwärmung eines Rohrofens macht ihn ideal zum Glühen, Härten und Anlassen.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Erhitzen eines stabilen Materials an der Luft liegt: Ein Rohrofen könnte überdimensioniert sein; ein wirtschaftlicherer Kastenofen oder Laborofen könnte besser geeignet sein.

Letztendlich ist ein Rohrofen das unverzichtbare Instrument für jeden thermischen Prozess, der absolute Präzision und Kontrolle über die Umgebung der Probe erfordert.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Hauptvorteil |

|---|---|---|

| Materialsynthese | Hochtemperaturreaktionen | Erzeugt reine, neuartige Materialien |

| Glühen | Wärmebehandlung & langsames Abkühlen | Baut Spannungen ab, verbessert Materialeigenschaften |

| Chemische Gasphasenabscheidung (CVD) | Dünnschichtabscheidung | Ermöglicht Hochleistungsbeschichtungen |

| Reinigung & Prüfung | Beschleunigte Alterung, Trocknung | Bereitet Proben für die Analyse vor |

Bereit, unübertroffene Präzision in Ihren thermischen Prozessen zu erreichen?

Die fortschrittlichen Rohröfen von KINTEK sind so konstruiert, dass sie den strengen Anforderungen moderner Labore gerecht werden. Durch unsere außergewöhnliche F&E und Eigenfertigung bieten wir robuste Lösungen für Materialsynthese, CVD, Glühen und mehr. Unsere Produktlinie, einschließlich Rohröfen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Hochtemperaturofenlösung für Ihre spezifische Anwendung maßschneidern können. Nehmen Sie Kontakt über unser Kontaktformular auf

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz