Im Wesentlichen werden Rohröfen für eine Vielzahl thermischer Prozesse eingesetzt, bei denen die Steuerung der Atmosphäre der Probe ebenso wichtig ist wie die Steuerung ihrer Temperatur. Ihre Hauptanwendungen umfassen Materialsynthese, Wärmebehandlung und fortgeschrittene wissenschaftliche Forschung, einschließlich Prozesse wie Glühen, Sintern, Reinigen, Kalzinieren und Katalysatortests.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Heizfähigkeit, sondern in seiner Kraft, eine hochkontrollierte und gleichmäßige thermische Umgebung zu schaffen. Diese einzigartige Fähigkeit – die Arbeit unter Vakuum, Inertgas oder reaktivem Gas ermöglicht – macht ihn in der fortgeschrittenen Forschung und spezialisierten Industrieproduktion unverzichtbar.

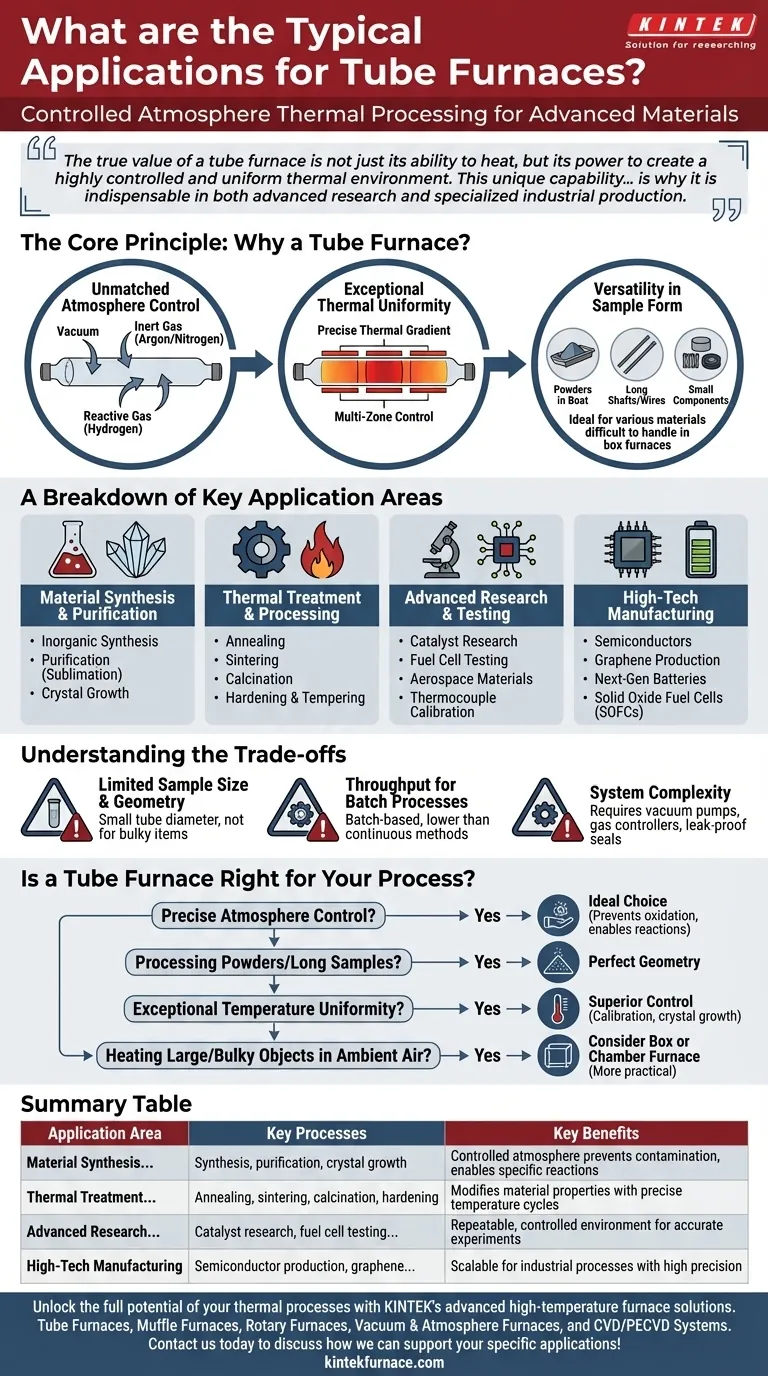

Das Kernprinzip: Warum ein Rohrofen?

Das Design eines Rohrofens ist einfach, aber leistungsstark: Heizelemente umgeben ein Keramik- oder Metallrohr, das die Probe enthält. Diese Geometrie ist die Quelle seiner einzigartigen Vorteile gegenüber anderen Ofentypen, wie Kasten- oder Muffelöfen.

Unübertroffene Atmosphärenkontrolle

Das entscheidende Merkmal eines Rohrofens ist seine abgedichtete Rohrkammer. Dies ermöglicht es Ihnen, die Gasumgebung um Ihre Probe vollständig zu steuern.

Sie können das Rohr evakuieren, um eine Hochvakuumumgebung zu schaffen, die entscheidend ist, um Oxidation oder Kontamination während Prozessen wie Hartlöten oder Entgasen zu verhindern.

Alternativ können Sie spezifische Gase durch das Rohr leiten. Dies ermöglicht Prozesse mit einer inerten Atmosphäre (mit Argon oder Stickstoff) oder einer reaktiven Atmosphäre (mit Wasserstoff oder anderen Gasen für die chemische Synthese).

Außergewöhnliche Temperaturgleichmäßigkeit

Da die Heizelemente die Probe umgeben, können Rohröfen eine außergewöhnlich gleichmäßige Temperaturzone entlang der Rohrlänge erzeugen.

Mehrzonenöfen mit unabhängigen Heizsteuerungen für verschiedene Abschnitte bieten eine noch höhere Präzision. Dies ist entscheidend für Anwendungen wie das Kristallwachstum oder die Thermoelementkalibrierung, wo ein präziser und stabiler Temperaturgradient erforderlich ist.

Vielseitigkeit in der Probenform

Die röhrenförmige Form ist ideal für die Verarbeitung von Materialien, die in einem Kastenofen schwer zu handhaben sind.

Dazu gehören lange, dünne Materialien wie Wellen, Drähte oder Streifen, die leicht eingeführt werden können. Es ist auch perfekt geeignet für die Verarbeitung von Pulvern oder kleinen Komponenten, die in Quarz- oder Keramikschiffchen gehalten werden.

Eine Aufschlüsselung der wichtigsten Anwendungsbereiche

Die Kombination aus präziser Temperatur- und Atmosphärenkontrolle macht den Rohrofen zu einem Eckpfeiler in zahlreichen Bereichen. Seine Anwendungen lassen sich in mehrere Hauptkategorien einteilen.

Materialsynthese und -reinigung

Dies ist eine primäre Anwendung in der Chemie und Materialwissenschaft. Die kontrollierte Umgebung verhindert unerwünschte Nebenreaktionen und Kontaminationen.

Gängige Prozesse umfassen die Synthese anorganischer Verbindungen, die Reinigung von Materialien durch Sublimation und das Kristallwachstum aus einer Dampf- oder Schmelzphase.

Wärmebehandlung und -verarbeitung

Rohröfen werden häufig verwendet, um die physikalischen Eigenschaften von Materialien durch sorgfältig kontrollierte Heiz- und Kühlzyklen zu modifizieren.

Wichtige Anwendungen sind das Glühen zur Reduzierung innerer Spannungen, das Sintern zum Verschmelzen von Pulvern zu einer festen Masse, das Kalzinieren zum thermischen Zersetzen von Materialien und das Härten oder Anlassen von Metallen.

Fortgeschrittene Forschung und Tests

In einer Forschungsumgebung bietet der Rohrofen eine reproduzierbare und streng kontrollierte Umgebung für Experimente.

Er ist integraler Bestandteil der Katalysatorforschung, des Brennstoffzellentests und der Prüfung der Leistung von Luft- und Raumfahrtkeramiken und -metallen unter extremer Hitze. Er ist auch der Standard für die hochpräzise Thermoelementkalibrierung.

High-Tech-Fertigung

Die im Labor bewährten Prinzipien werden für die spezialisierte industrielle Produktion hochskaliert.

Rohröfen sind entscheidend bei der Herstellung von Halbleitern, der Produktion fortschrittlicher Materialien wie Graphen und Polymerverbundwerkstoffen sowie bei der Produktion von Batterien der nächsten Generation und Festoxid-Brennstoffzellen (SOFCs).

Die Kompromisse verstehen

Obwohl ein Rohrofen unglaublich vielseitig ist, ist er nicht die Lösung für jede Heizanwendung. Das Verständnis seiner Einschränkungen ist entscheidend für einen effektiven Einsatz.

Begrenzte Probengröße und Geometrie

Die offensichtlichste Einschränkung ist der Rohrdurchmesser. Rohröfen sind ungeeignet zum Erhitzen großer, sperriger oder unregelmäßig geformter Objekte. Für diese Aufgaben ist ein Kammer- oder Kastenofen die bessere Wahl.

Durchsatz für Batch-Prozesse

Viele Laborrohröfenanwendungen sind Batch-basiert, was bedeutet, dass eine Probe (oder ein kleines Schiffchen mit Proben) gleichzeitig verarbeitet wird. Obwohl es kontinuierliche Zuführungssysteme gibt, kann der Durchsatz geringer sein als bei anderen großtechnischen industriellen Heizmethoden.

Systemkomplexität

Das Erreichen und Aufrechterhalten einer hochreinen Atmosphäre oder eines tiefen Vakuums erfordert mehr als nur den Ofen. Es bedarf eines Systems aus Vakuumpumpen, Gasflussreglern und sicheren, leckagefreien Flanschen, was die Betriebskomplexität und die Kosten erhöht.

Ist ein Rohrofen für Ihren Prozess geeignet?

Die Wahl der richtigen thermischen Ausrüstung hängt ausschließlich von Ihrem spezifischen Ziel ab. Nutzen Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf präziser Atmosphärenkontrolle (inert, reaktiv oder Vakuum) liegt: Ein Rohrofen ist die ideale Wahl, um Oxidation zu verhindern oder spezifische chemische Reaktionen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern, Kleinteilen oder langen, dünnen Proben liegt: Die Geometrie eines Rohrofens ist perfekt für diese Materialformen geeignet.

- Wenn Ihr Prozess eine außergewöhnliche Temperaturgleichmäßigkeit entlang einer definierten Achse erfordert: Ein Einzel- oder Mehrzonenrohrofen bietet eine überlegene Kontrolle für Anwendungen wie Kalibrierung oder Kristallwachstum.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen großer, sperriger oder unregelmäßig geformter Objekte in Umgebungsluft liegt: Ein Kasten- oder Kammerofen ist eine praktischere und kostengünstigere Lösung.

Das Verständnis, dass ein Rohrofen im Grunde ein Werkzeug zur Umweltkontrolle ist, ermöglicht es Ihnen, ihn für die anspruchsvollsten thermischen Verarbeitungsprobleme einzusetzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Hauptvorteile |

|---|---|---|

| Materialsynthese und -reinigung | Synthese, Reinigung, Kristallwachstum | Kontrollierte Atmosphäre verhindert Kontamination, ermöglicht spezifische Reaktionen |

| Wärmebehandlung und -verarbeitung | Glühen, Sintern, Kalzinieren, Härten | Modifiziert Materialeigenschaften mit präzisen Temperaturzyklen |

| Fortgeschrittene Forschung und Tests | Katalysatorforschung, Brennstoffzellentests, Thermoelementkalibrierung | Reproduzierbare, kontrollierte Umgebung für genaue Experimente |

| High-Tech-Fertigung | Halbleiterproduktion, Graphen, Batterien, SOFCs | Skalierbar für industrielle Prozesse mit hoher Präzision |

Nutzen Sie das volle Potenzial Ihrer thermischen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz sowie Genauigkeit steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten