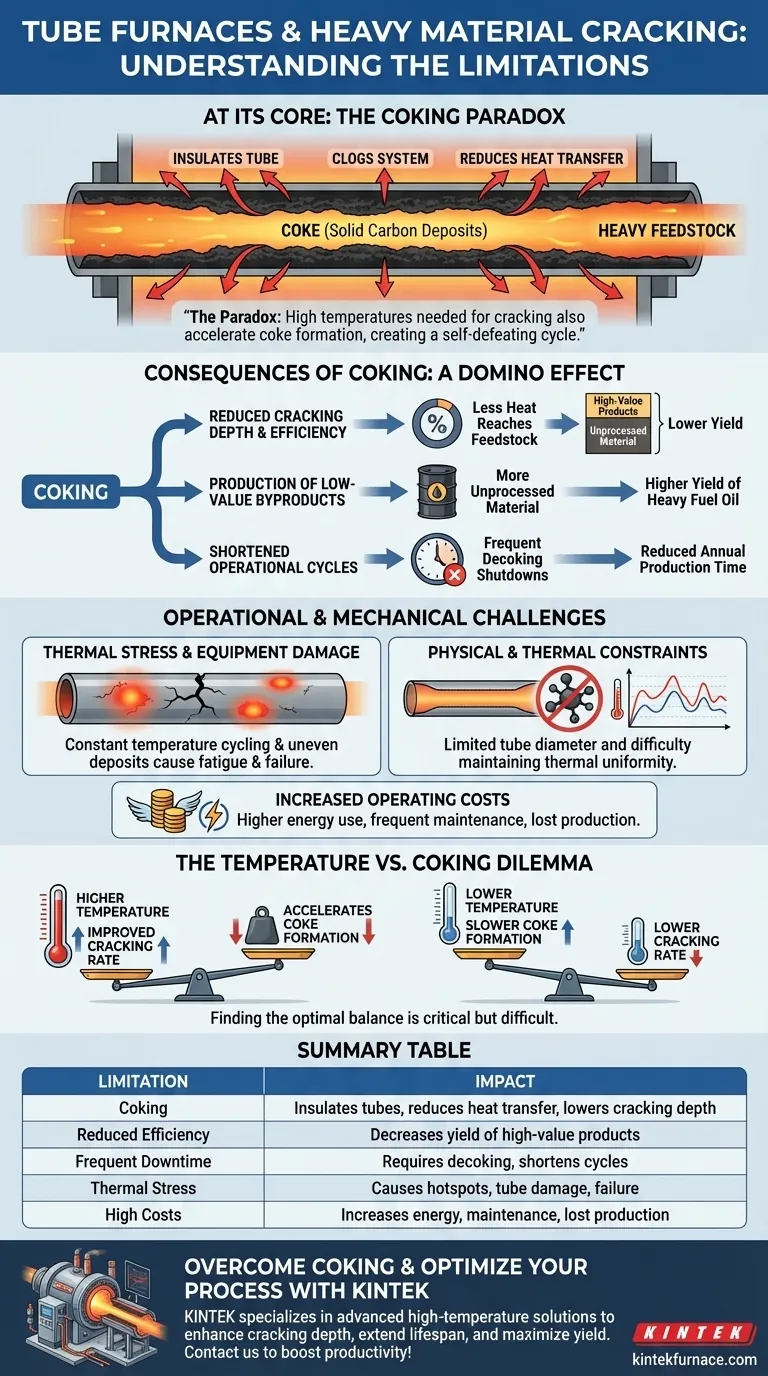

Im Wesentlichen ist die Hauptbeschränkung beim Einsatz von Rohröfen zum Cracken schwerer Materialien die Verkokung. Dies ist die Bildung fester Kohlenstoffablagerungen in den Ofenrohren. Verkokung wirkt als Isolator, verstopft das System, reduziert die Effizienz des Crackprozesses und verkürzt letztendlich die Betriebslebensdauer der gesamten Ofenanordnung.

Die grundlegende Herausforderung ist ein Paradoxon: Die hohen Temperaturen, die für ein effektives Cracken schwerer Kohlenwasserstoffe erforderlich sind, sind genau die Bedingungen, die die Koksbildung beschleunigen und so einen sich selbst verstärkenden Kreislauf von Ineffizienz und mechanischer Beanspruchung erzeugen.

Das Kernproblem: Verkokung und ihre Folgen

Wenn schwere Einsatzmaterialien wie Rohölfraktionen auf extreme Temperaturen erhitzt werden, sollen sie in kleinere, wertvollere Moleküle „gecrackt“ werden. Es tritt jedoch auch eine parallele und hochproblematische Reaktion auf.

Was ist Verkokung?

Verkokung ist ein chemischer Prozess, bei dem schwere Kohlenwasserstoffmoleküle unter hoher Hitze polymerisieren und dehydrieren, wodurch eine harte, feste Schicht von Kohlenstoffrückständen auf der Innenfläche der Ofenrohre gebildet wird.

Reduzierte Cracktiefe und Effizienz

Die Koksschicht wirkt als Wärmeisolator. Diese Barriere verhindert, dass die Wärme das durch das Rohr strömende Einsatzmaterial effektiv erreicht.

Infolgedessen wird die Cracktiefe – das Ausmaß, in dem das schwere Material abgebaut wird – erheblich reduziert. Dies bedeutet, dass ein geringerer Prozentsatz des Rohmaterials in die gewünschten hochwertigen Produkte umgewandelt wird.

Produktion von minderwertigen Nebenprodukten

Mit einer geringeren Cracktiefe durchläuft ein größerer Teil des Einsatzmaterials den Ofen, ohne vollständig verarbeitet zu werden. Dies führt zu einem höheren Ertrag an minderwertigen Nebenprodukten wie Schweröl und einem geringeren Ertrag an wertvollen Produkten wie Ethylen und Propylen.

Verkürzte Betriebszyklen

Wenn die Koksschicht dicker wird, sinkt die Effizienz des Ofens so weit, dass der Betrieb nicht mehr wirtschaftlich ist. Der Prozess muss für die Entkokung, ein Verfahren zur Entfernung der Kohlenstoffablagerungen, abgeschaltet werden.

Diese Notwendigkeit häufiger Entkokungen verkürzt den Betriebszyklus des Ofens drastisch, wodurch die effektive jährliche Produktionszeit und der Gesamtdurchsatz reduziert werden.

Zusätzliche betriebliche und mechanische Herausforderungen

Das Problem der Verkokung führt zu einem Dominoeffekt, der eine Reihe von sekundären Problemen nach sich zieht, die sowohl die Ausrüstung als auch das Ergebnis betreffen.

Auswirkungen auf die Lebensdauer der Ausrüstung

Der ständige Wechsel zwischen Hochtemperatur-Betriebs- und Niedertemperatur-Entkokungszyklen führt zu erheblichen thermischen Belastungen der Ofenrohre, die zu Ermüdung und Ausfall führen können.

Darüber hinaus erzeugen ungleichmäßige Koksablagerungen Hotspots an den Rohrwandungen. Diese lokalisierten Bereiche extremer Temperaturen können das Metall schwächen und einen vorzeitigen Rohrbruch verursachen, was zu kostspieligen und gefährlichen Ausfällen führt.

Physikalische und thermische Einschränkungen

Rohröfen sind systembedingt durch den Rohrdurchmesser begrenzt. Diese Geometrie ist nicht ideal für die Verarbeitung großer oder sperriger Proben, was das Gesamtvolumen und den Durchsatz des Betriebs einschränkt.

Eine perfekte thermische Gleichmäßigkeit über die gesamte Länge eines langen Rohrs zu erreichen, ist ebenfalls eine Herausforderung. Verkokung verschärft dieses Problem und macht es nahezu unmöglich, das präzise Temperaturprofil aufrechtzuerhalten, das für optimales Cracken erforderlich ist.

Erhöhte Betriebskosten

Jede dieser Einschränkungen trägt zu höheren Betriebskosten bei. Häufige Ausfallzeiten für die Entkokung bedeuten Produktionsausfälle, während eine geringere Rohstoffausnutzung die Rentabilität direkt beeinträchtigt.

Hinzu kommen die Kosten für einen höheren Energieverbrauch (um die isolierende Koksschicht zu überwinden) und häufige Wartung oder den Austausch teurer Ofenrohre, was eine erhebliche finanzielle Herausforderung darstellt.

Abwägen der Kompromisse

Die Wahl oder der Betrieb eines Rohrofens zum Cracken schwerer Materialien beinhaltet das Abwägen mehrerer konkurrierender Faktoren.

Das Dilemma Temperatur vs. Verkokung

Betreiber stehen vor einem ständigen Kompromiss. Eine Erhöhung der Ofentemperatur kann die Crackrate verbessern, beschleunigt aber auch die Koksbildung dramatisch. Das Finden des optimalen Gleichgewichts ist entscheidend, aber schwer aufrechtzuerhalten.

Material- und Designbeschränkungen

Spezialrohre aus fortschrittlichen Materialien wie Korund können höheren Temperaturen standhalten, haben aber ihre eigenen Nachteile. Sie sind extrem teuer, oft undurchsichtig (verhindern die visuelle Inspektion des Prozesses) und können spröde oder anfällig für Thermoschocks sein.

Kontamination und Reinheit

Bei Anwendungen in der Materialwissenschaft, bei denen Reinheit von größter Bedeutung ist, kann jede Wechselwirkung zwischen dem Einsatzmaterial und dem Rohrmaterial oder das Abblättern von Koksablagerungen zu Verunreinigungen führen. Dies kann die Eigenschaften des endgültig verarbeiteten Materials ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Einschränkungen ist der erste Schritt zu einem effektiven Prozessdesign und einer effektiven Technologieauswahl. Ihre optimale Strategie hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Ertrags hochwertiger Produkte liegt: Sie müssen Technologien oder fortschrittliche Rohrmaterialien priorisieren, die die Koksbildung aggressiv steuern, auch wenn dies eine höhere Anfangsinvestition erfordert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Betriebskosten und Ausfallzeiten liegt: Möglicherweise müssen Sie eine geringere Cracktiefe in Kauf nehmen, indem Sie moderatere Temperaturen verwenden oder leichtere Einsatzmaterialien verarbeiten, um die Zykluszeiten zwischen den Entkokungen zu verlängern.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen eines hohen Durchsatzes liegt: Die inhärenten physikalischen und volumetrischen Einschränkungen eines Standard-Rohrofens können bedeuten, dass Sie alternative Reaktorkonstruktionen untersuchen müssen, die besser für die großtechnische kontinuierliche Verarbeitung geeignet sind.

Letztendlich ist die Anerkennung des inhärenten Konflikts zwischen Cracken und Verkokung entscheidend für die Optimierung jedes Hochtemperatur-Kohlenwasserstoffprozesses.

Zusammenfassungstabelle:

| Einschränkung | Auswirkung |

|---|---|

| Verkokung | Isoliert Rohre, reduziert Wärmeübertragung, senkt Cracktiefe |

| Reduzierte Effizienz | Verringert den Ertrag hochwertiger Produkte wie Ethylen |

| Häufige Ausfallzeiten | Erfordert Entkokung, verkürzt Betriebszyklen |

| Thermische Belastung | Verursacht Hotspots, Rohrschäden und Geräteausfall |

| Hohe Kosten | Erhöht Energieverbrauch, Wartung und Produktionsausfälle |

Haben Sie Probleme mit Verkokung und Ineffizienz bei der Verarbeitung Ihrer schweren Materialien? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf verschiedene Laboratorien zugeschnitten sind. Durch außergewöhnliche F&E und Eigenfertigung bieten wir Produkte wie Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systeme an. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen zur Überwindung von Verkokung, zur Verbesserung der Cracktiefe und zur Verlängerung der Lebensdauer der Ausrüstung – wodurch Ihr Ertrag maximiert und Ausfallzeiten reduziert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess optimieren und die Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität