In der modernen Metallurgie sind Vakuumröhrenöfen unverzichtbare Werkzeuge für die thermische Verarbeitung von hochreinen Materialien. Sie werden für eine breite Palette von Anwendungen eingesetzt, darunter Wärmebehandlung (Glühen, Vergüten), Materialformung (Sintern, Schmelzen) und fortschrittliche Verbindungstechniken (Löten), indem sie eine kontrollierte, sauerstofffreie Umgebung schaffen, die Kontamination verhindert und die Endeigenschaften des Metalls verbessert.

Der grundlegende Wert eines Vakuumofens liegt nicht nur in seiner Fähigkeit, Materialien zu erhitzen, sondern in seiner Kraft, die Umgebung zu kontrollieren, in der sie erhitzt werden. Durch die Entfernung reaktiver Gase wie Sauerstoff verhindern diese Öfen unerwünschte chemische Reaktionen und ermöglichen die Herstellung von qualitativ hochwertigeren, reineren und fortschrittlicheren Materialien, als es in einer Standardatmosphäre möglich wäre.

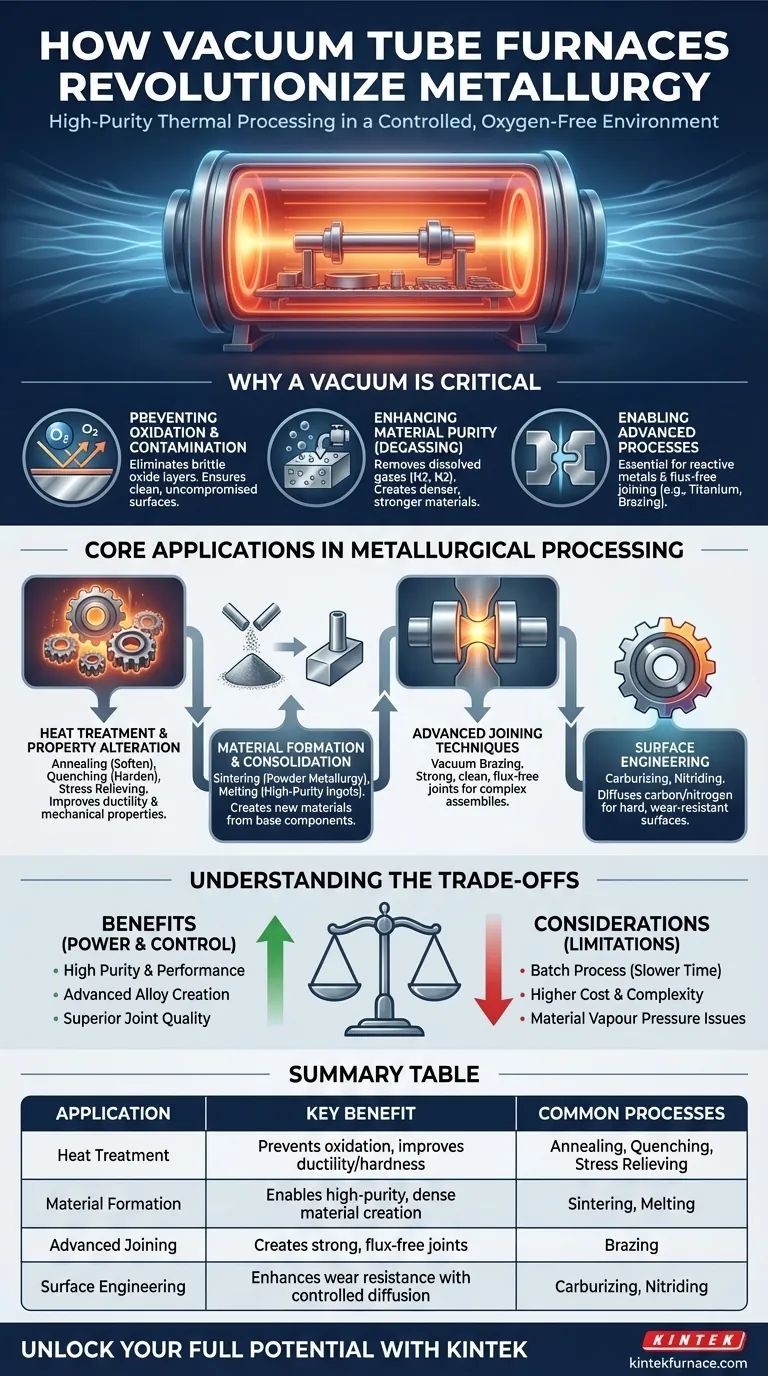

Warum ein Vakuum ein entscheidendes metallurgisches Werkzeug ist

Die Entscheidung für einen Vakuumofen wird durch die Notwendigkeit einer absoluten Kontrolle über die Chemie und Mikrostruktur eines Materials während des Erhitzens bestimmt. Diese Kontrolle führt direkt zu einer überlegenen Leistung.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle aggressiv mit dem Sauerstoff in der Luft. Diese Reaktion, die Oxidation, bildet eine spröde, schuppige Schicht auf der Oberfläche, welche die Festigkeit, Leitfähigkeit und das Aussehen des Materials beeinträchtigt.

Ein Vakuumofen funktioniert, indem die Atmosphäre aus einer versiegelten Kammer abgepumpt wird, bevor mit dem Erhitzen begonnen wird. Diese Entfernung von Sauerstoff und anderen reaktiven Gasen verhindert Oxidation und stellt sicher, dass die Metalloberfläche sauber bleibt und seine Volumeneigenschaften unbeeinträchtigt bleiben.

Steigerung der Materialreinheit

Viele Metalle enthalten gelöste Gase wie Wasserstoff und Stickstoff, die während des anfänglichen Schmelzens und Gießens eingebracht werden. Diese eingeschlossenen Gase können innere Hohlräume erzeugen und Versprödung verursachen, was die Zuverlässigkeit des Materials erheblich reduziert.

Die Vakuumumgebung zieht diese gelösten Gase aktiv aus dem Metall heraus, in einem Prozess, der als Entgasung bezeichnet wird. Dieser Reinigungsschritt führt zu einem dichteren, robusteren Material mit verbesserten mechanischen Eigenschaften.

Ermöglichung fortschrittlicher Prozesse

Bestimmte fortschrittliche metallurgische Prozesse sind in einem herkömmlichen Ofen einfach nicht durchführbar. Beispielsweise erfordert das Sintern reaktiver Metallpulver (wie Titan) oder das Hartlöten empfindlicher elektronischer Bauteile eine makellose Umgebung.

Das Vakuum stellt sicher, dass keine unerwünschten Reaktionen auftreten, was die erfolgreiche Herstellung von Hochleistungslegierungen, nahezu endkonturnahen Teilen mittels Pulvermetallurgie und starken, flussmittelfreien Verbindungen ermöglicht.

Kernanwendungen in der metallurgischen Verarbeitung

Vakuumöfen sind vielseitige Werkzeuge, die in verschiedenen Phasen der Metallherstellung und -verarbeitung eingesetzt werden. Ihr Einsatz wird durch das gewünschte Ergebnis für das Material definiert.

Wärmebehandlung und Eigenschaftsänderung

Die Wärmebehandlung ist das kontrollierte Erhitzen und Abkühlen von Metallen, um deren physikalische und mechanische Eigenschaften zu verändern.

Zu den Schlüsselprozessen gehören das Vakuumglühen zur Erweichung des Metalls und zur Verbesserung der Duktilität, das Vakuumvergüten zu dessen Härtung und das Spannungsarmglühen zur Beseitigung von während der Herstellung aufgebauten inneren Spannungen.

Materialbildung und Konsolidierung

Vakuumöfen sind zentral für die Herstellung neuer Materialien aus Basiskomponenten.

Das Vakuumsintern wird verwendet, um Metallpulver zu einem festen, dichten Bauteil zu verschmelzen, was in der Pulvermetallurgie für Komponenten in der Luft- und Raumfahrt sowie für medizinische Implantate von entscheidender Bedeutung ist. Das Vakuumschmelzen wird zur Herstellung hochreiner Barren von Speziallegierungen eingesetzt.

Fortschrittliche Fügetechniken

Das Vakuumlöten ist eine Hightech-Methode zum Verbinden zweier Metallkomponenten. Ein Lotmetall mit einem niedrigeren Schmelzpunkt wird zwischen die Teile gelegt, und die gesamte Baugruppe wird im Vakuum erhitzt.

Das Vakuum gewährleistet eine vollkommen saubere Oberfläche, wodurch das Lotmetall fließen und eine außergewöhnlich starke, saubere und dauerhafte Verbindung ohne die Notwendigkeit korrosiver chemischer Flussmittel entstehen kann.

Oberflächentechnik

Diese Öfen ermöglichen auch Randschichtvergütungsprozesse wie Aufkohlung und Nitrieren. Bei diesen Techniken wird zunächst das Vakuum hergestellt, um das Teil zu reinigen, und dann wird ein spezifisches kohlenstoff- oder stickstoffreiches Gas in präzisen Mengen zugeführt.

Diese kontrollierte Atmosphäre ermöglicht die Diffusion von Kohlenstoff oder Stickstoff in die Oberfläche des Stahls, wodurch eine harte, verschleißfeste äußere Schicht entsteht, während ein widerstandsfähiger Kern erhalten bleibt.

Verständnis der Kompromisse

Obwohl die Vakuumofentechnologie leistungsstark ist, birgt sie spezifische Überlegungen, die sie für jede Anwendung ungeeignet machen.

Prozesszeit und Durchsatz

Vakuumprozesse sind inhärent Batch-Prozesse und nicht kontinuierlich. Die Zeit, die benötigt wird, um die Kammer vor dem Erhitzen auf das gewünschte Vakuumniveau abzupumpen und die Teile vor dem Öffnen der Kammer abzukühlen, kann die gesamte Zykluszeit erheblich verlängern.

Dies führt im Allgemeinen zu einem geringeren Durchsatz im Vergleich zu kontinuierlichen Öfen mit offener Luft, was sie besser für hochwertige Komponenten als für die Massenverarbeitung geeignet macht.

Anlagenkomplexität und Kosten

Ein Vakuumofen ist ein komplexes System, das eine versiegelte Kammer, robuste Heizelemente sowie hochentwickelte Vakuumpumpen, Dichtungen und Steuerungssysteme umfasst.

Diese Komplexität führt zu höheren Anfangsinvestitionen, intensiveren Wartungsanforderungen und höheren Betriebskosten im Vergleich zu einfacheren Atmosphärenöfen.

Materialbeschränkungen

Bestimmte Elemente und Legierungen weisen einen hohen Dampfdruck auf, was bedeutet, dass sie sich unter Vakuum bei hohen Temperaturen zu verflüchtigen oder „abzukochen“ beginnen können.

Dies kann problematisch sein, wenn diese Elemente in einer Legierung erhalten bleiben sollen (z. B. Zink in Messing). Dieses Phänomen, bekannt als Ausgasung, muss sorgfältig kontrolliert werden, um eine Veränderung der Materialzusammensetzung zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des geeigneten thermischen Prozesses hängt vollständig von dem Material ab, mit dem Sie arbeiten, und Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Duktilität und Bearbeitbarkeit liegt: Vakuumglühen ist der ideale Prozess, um Materialien zu erweichen und gleichzeitig eine makellose Oberflächenqualität zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, hochfester Teile aus Pulvern liegt: Vakuumsintern verhindert die Oxidation zwischen den Pulverpartikeln und führt zu einer überlegenen Bindung und besseren mechanischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer oder reaktiver Metallkomponenten liegt: Vakuumlöten liefert außergewöhnlich saubere und starke Verbindungen ohne die Notwendigkeit korrosiver Flussmittel.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung modernster Materialien liegt: Ein Vakuumofen ist unerlässlich für die Forschung und Herstellung reaktiver Materialien wie Titanlegierungen und Nickelbasis-Superlegierungen.

Die Beherrschung der Verarbeitung im Vakuum erschließt eine Klasse von Materialien, die durch Reinheit, Festigkeit und Leistung definiert sind.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Übliche Prozesse |

|---|---|---|

| Wärmebehandlung | Verhindert Oxidation, verbessert Duktilität und Härte | Glühen, Vergüten, Spannungsarmglühen |

| Materialbildung | Ermöglicht die Herstellung hochreiner, dichter Materialien | Sintern, Schmelzen |

| Fortschrittliches Fügen | Erzeugt starke, flussmittelfreie Verbindungen | Löten |

| Oberflächentechnik | Verbessert die Verschleißfestigkeit durch kontrollierte Diffusion | Aufkohlung, Nitrieren |

Entfesseln Sie das volle Potenzial Ihrer metallurgischen Prozesse mit KINTEK

KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskapazitäten und bietet Laboreinrichtungen fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Röhren-, Drehrohrofenen sowie Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie sich auf Wärmebehandlung, Sintern, Löten oder die Entwicklung modernster Legierungen konzentrieren – unsere Vakuumröhrenöfen liefern überlegene Reinheit, Leistung und Zuverlässigkeit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Bedürfnisse maßschneidern und Ihre metallurgischen Ergebnisse aufwerten können! Nehmen Sie jetzt Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung