Der hochpräzise Röhrenofen fungiert als zentrale Steuereinheit für die Graphensynthese. Er beeinflusst die Wachstumsqualität durch Aufrechterhaltung einer strengen Hochtemperaturumgebung, typischerweise um 1000 °C, was für die thermische Zersetzung von Vorläufergasen wie Methan unerlässlich ist. Durch strenge Regulierung der Temperaturuniformität und des Luftstroms steuert der Ofen die Reaktionskinetik auf Metallkatalysatoren und bestimmt direkt, ob das entstehende Graphen eine gleichmäßige, einschichtige Folie oder ein inkonsistentes Material ist.

Bei der chemischen Gasphasenabscheidung (CVD) ist der Röhrenofen nicht nur ein Heizelement; er liefert die präzise thermodynamische Stabilität, die zur Steuerung der Kohlenstoffatomkeimbildung erforderlich ist. Diese Hardware ist der entscheidende Faktor für die Erzielung von großflächigem, hochuniformem einschichtigem Graphen.

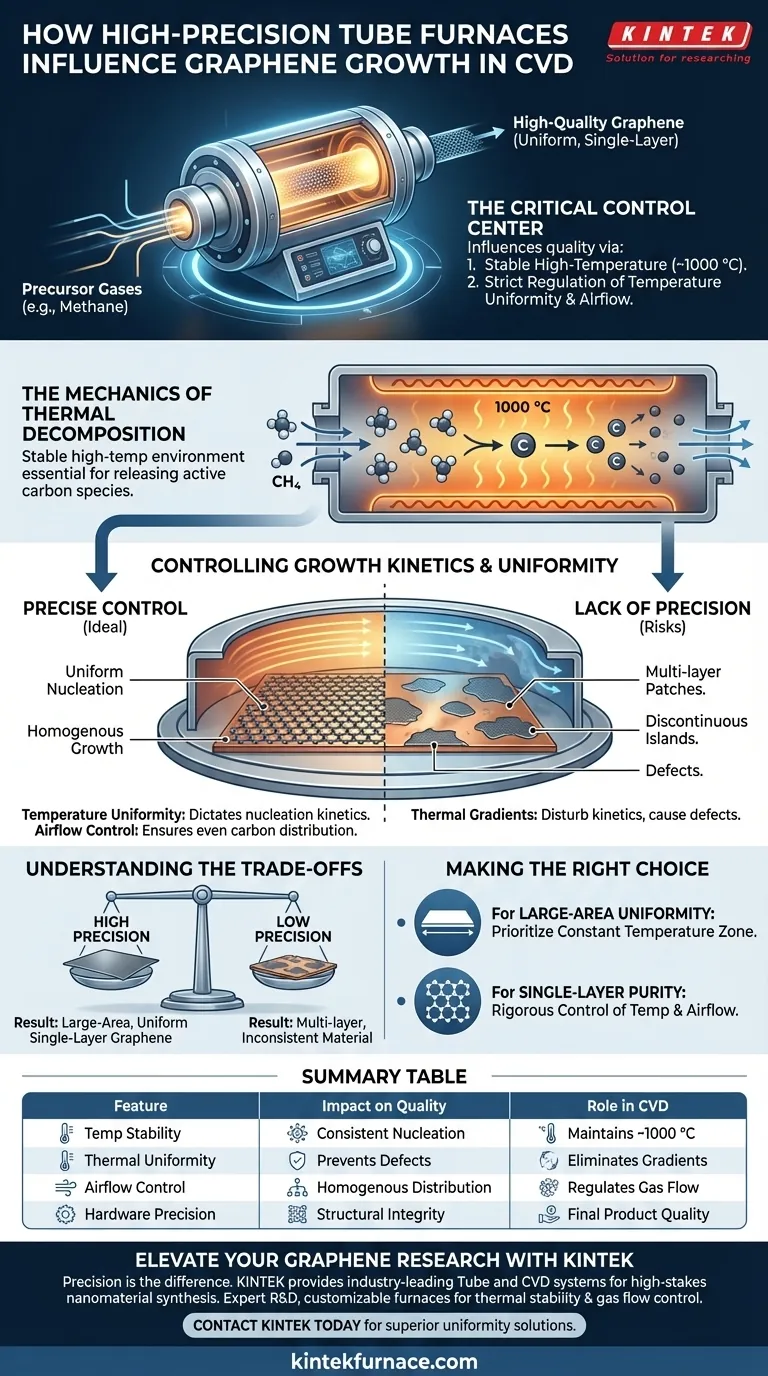

Die Mechanik der thermischen Zersetzung

Schaffung der Reaktionsumgebung

Zur Synthese von Graphen müssen Vorläufergase wie Methan thermisch zersetzt werden, um aktive Kohlenstoffspezies freizusetzen.

Dieser Prozess erfordert eine stabile Hochtemperaturumgebung, die im Allgemeinen bei etwa 1000 °C gehalten wird.

Stabilität und Konsistenz

Ein hochpräziser Ofen stellt sicher, dass diese Temperatur während des gesamten Prozesses konstant bleibt.

Ohne diese thermische Stabilität würde die Zersetzungsrate des Vorläufergases schwanken, was zu einer unvorhersehbaren Verfügbarkeit von Kohlenstoffatomen führen würde.

Steuerung der Wachstumskinetik und Uniformität

Die Rolle der Temperaturuniformität

Die primäre Referenz hebt hervor, dass die Temperaturuniformität in der Ofenkammer für die Qualitätskontrolle von entscheidender Bedeutung ist.

Diese Uniformität diktiert direkt die Kinetik der Keimbildung und des Wachstums von Kohlenstoffatomen auf metallischen katalytischen Substraten wie Kupfer- oder Nickel-Folien.

Steuerung der Keimbildungsraten

Eine präzise thermische Steuerung ermöglicht eine regulierte Keimbildungsrate.

Wenn die Kinetik richtig gesteuert wird, ordnen sich die Kohlenstoffatome in die gewünschte Gitterstruktur an, anstatt sich zu verklumpen oder Defekte zu bilden.

Luftstromkontrolle

Zusätzlich zur thermischen Regelung erzeugt der Röhrenofen spezifische Luftstrombedingungen in der Kammer.

Eine ordnungsgemäße Steuerung des Gasflusses stellt sicher, dass die Kohlenstoffquelle gleichmäßig über das katalytische Substrat verteilt wird, was ein homogenes Wachstum ermöglicht.

Verständnis der Kompromisse

Empfindlichkeit gegenüber thermischen Gradienten

Der CVD-Prozess ist unnachgiebig in Bezug auf Temperaturschwankungen.

Wenn einem Ofen die hohe Präzision fehlt, können sich innerhalb der Kammer thermische Gradienten (heiße oder kalte Stellen) bilden.

Auswirkungen auf die Schichtqualität

Diese Gradienten stören die Wachstumskinetik und führen oft zu mehrschichtigen Flecken oder diskontinuierlichen Grapheninseln.

Folglich ist Hardware, die keine strenge Uniformität aufrechterhalten kann, im Allgemeinen für die Herstellung von großflächigem, einschichtigem Graphen ungeeignet.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Graphensynthese zu maximieren, stimmen Sie Ihre Hardware-Fähigkeiten auf Ihre spezifischen Ausgabeanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf großflächiger Uniformität liegt: Priorisieren Sie einen Ofen mit einer verifizierten konstanten Temperaturzone, um eine konsistente Wachstumskinetik über die gesamte Substratoberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einschichtiger Reinheit liegt: Eine strenge Kontrolle über Temperatur und Luftstrom ist erforderlich, um die Kohlenstoffzufuhr streng zu begrenzen und die Bildung von Mehrschichten zu verhindern.

Der Röhrenofen ist die Kernhardware, die die strukturelle Integrität und Uniformität des fertigen Graphenprodukts bestimmt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Graphenqualität | Rolle im CVD-System |

|---|---|---|

| Temperaturstabilität | Gewährleistet konsistente Keimbildung von Kohlenstoffatomen | Hält ca. 1000 °C für die Vorläuferzersetzung aufrecht |

| Thermische Uniformität | Verhindert mehrschichtige Flecken und Defekte | Eliminiert thermische Gradienten über das Substrat |

| Luftstromkontrolle | Ermöglicht homogene Kohlenstoffverteilung | Reguliert Gasfluss für gleichmäßige Reaktionskinetik |

| Hardware-Präzision | Bestimmt ein- vs. mehrschichtige Ausgabe | Steuert die strukturelle Integrität des Endprodukts |

Erweitern Sie Ihre Graphenforschung mit KINTEK

Präzision ist der Unterschied zwischen einem defekten Material und einem perfekten einschichtigen Gitter. KINTEK bietet branchenführende Röhren- und CVD-Systeme, die speziell für die anspruchsvolle Synthese von Nanomaterialien entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung liefern unsere anpassbaren Hochtemperaturöfen die thermische Stabilität und Gasflusskontrolle, die für ein konsistentes, großflächiges Graphenwachstum unerlässlich sind.

Sind Sie bereit, eine überlegene Uniformität in Ihrem CVD-Prozess zu erzielen? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten über eine Lösung zu beraten, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten ist.

Visuelle Anleitung

Referenzen

- Fatemeh Saeedi, Mojtaba Haghgoo. Recent Advances of Graphene‐Based Wearable Sensors: Synthesis, Fabrication, Performance, and Application in Smart Device. DOI: 10.1002/admi.202500093

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie funktioniert ein Fallturm? Ein Schlüsselwerkzeug für die Mikrogravitations-Materialforschung

- Welche Rolle spielt eine Röhren- oder Drehöfen bei der Wasserstoffreduktionsröstung? Optimierung der Lithiumrückgewinnungseffizienz.

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Warum ist es notwendig, das VO2@AlF3-Kern-Schalen-Pulver in einem Röhrenofen unter Stickstoffatmosphäre zu glühen?

- Was sind häufige Anwendungen von Rohröfen? Präzisionsheizung für Materialsynthese und -kontrolle

- Welche Rolle spielt ein Vertikalrohr-Ofen bei der ferronickelhaltigen Reduktionsschmelze? Experte Prozesssimulation

- Warum verwenden wir einen Rohrofen? Für unübertroffene Temperaturgleichmäßigkeit und Atmosphärenkontrolle

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung