Im Kern wird ein Rohrofen verwendet für hochpräzise thermische Prozesse, bei denen Temperaturgleichmäßigkeit und Atmosphärenkontrolle unerlässlich sind. Seine einzigartige, zylindrische Kammer ist keine willkürliche Designentscheidung, sondern der Schlüssel zu seiner Funktion, wodurch er für Anwendungen wie die Materialreinigung, das Glühen von Metallen und die Entwicklung fortschrittlicher Beschichtungen unverzichtbar ist.

Der grundlegende Grund für die Verwendung eines Rohrofens ist seine Geometrie. Die Rohrform ist das effektivste Design, um eine gleichmäßige 360-Grad-Erwärmung zu gewährleisten und gleichzeitig eine perfekt abgedichtete, kontrollierte Atmosphäre zu schaffen, um empfindliche Materialien zu schützen oder zu verarbeiten.

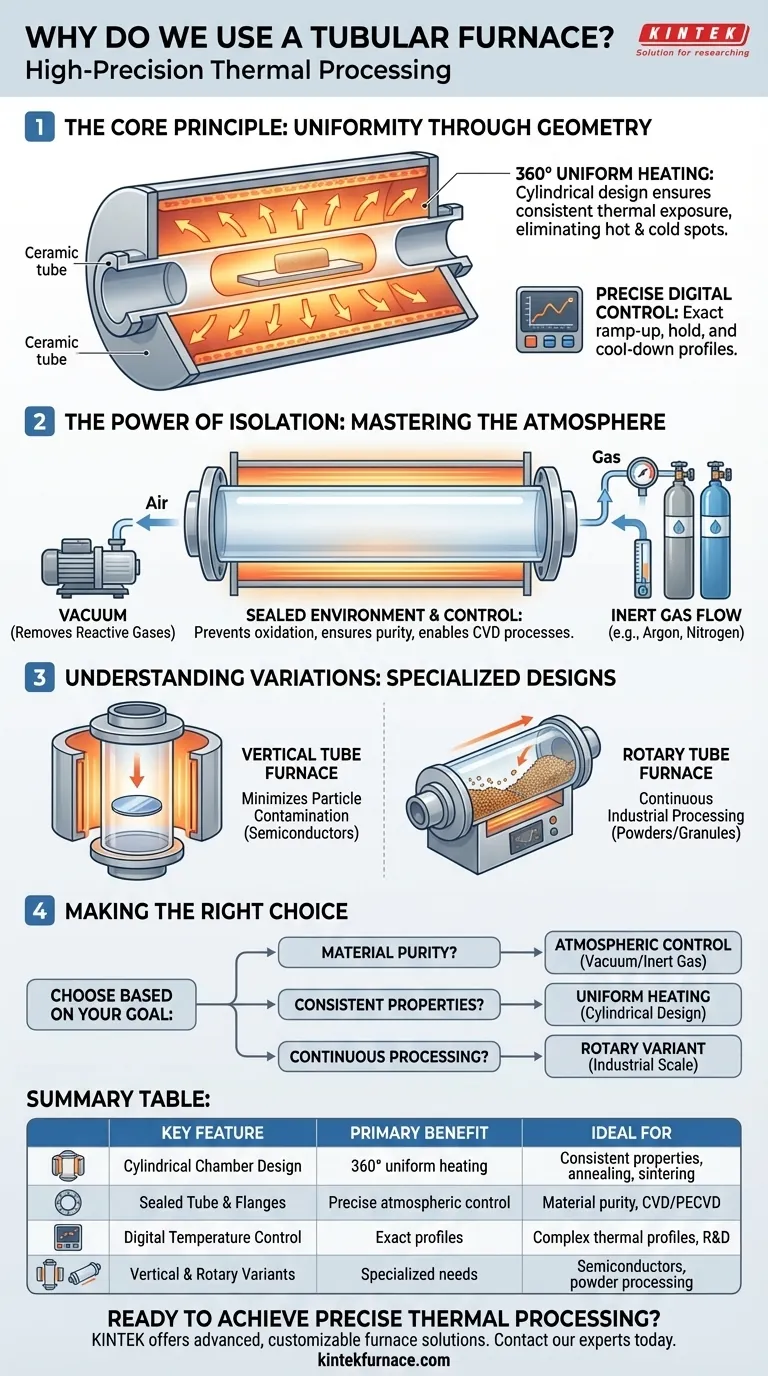

Das Kernprinzip: Gleichmäßigkeit durch Geometrie

Der Hauptvorteil eines Rohrofens ergibt sich direkt aus seiner physischen Form. Dieses Design wurde entwickelt, um das häufige Problem der inkonsistenten Erwärmung, das bei anderen Ofentypen auftritt, zu lösen.

Wie das zylindrische Design eine gleichmäßige Erwärmung gewährleistet

Ein Rohrofen funktioniert, indem Heizelemente um eine zentrale, rohrförmige Kammer angeordnet werden.

Diese Geometrie sorgt dafür, dass die Wärme gleichmäßig von allen Seiten nach innen strahlt und die Probe umhüllt. Dies eliminiert die heißen und kalten Stellen, die in einfachen Kastenöfen auftreten können.

Infolgedessen erhält jedes Material, das in das Rohr gelegt wird, eine hochgradig gleichmäßige thermische Exposition über seine gesamte Länge, was zu konsistenten und vorhersehbaren Ergebnissen führt.

Die Bedeutung einer präzisen Temperaturregelung

Moderne Rohröfen sind mit ausgeklügelten digitalen Steuerungen ausgestattet.

Diese Systeme ermöglichen es dem Bediener, exakte Temperaturen zu programmieren und aufrechtzuerhalten, oft bis zu mehreren tausend Grad Celsius. Sie verwalten auch präzise Aufheiz- und Abkühlraten.

Dieses Maß an Kontrolle ist entscheidend für komplexe thermische Prozesse wie Sintern oder Glühen, bei denen die endgültigen Materialeigenschaften durch ein spezifisches und anspruchsvolles Wärmebehandlungsprofil bestimmt werden.

Die Kraft der Isolation: Die Atmosphäre beherrschen

Neben der gleichmäßigen Wärme ist das zweite bestimmende Merkmal eines Rohrofens seine Fähigkeit, eine vollständig kontrollierte interne Umgebung zu schaffen.

Schaffung einer abgedichteten Umgebung

Das umschlossene Rohr kann an beiden Enden leicht mit speziellen Flanschen abgedichtet werden.

Diese einfache, aber leistungsstarke Funktion ermöglicht es Ihnen, die Atmosphäre im Ofen vollständig von der Außenluft zu isolieren.

Von hier aus können Sie ein Vakuum ziehen, um reaktive Gase wie Sauerstoff zu entfernen, oder einen Strom spezifischer Inertgase, wie Argon oder Stickstoff, einleiten, um eine Schutzatmosphäre zu schaffen.

Warum Atmosphärenkontrolle entscheidend ist

Bei vielen fortschrittlichen Materialien kann die Exposition gegenüber Sauerstoff bei hohen Temperaturen zu unerwünschter Oxidation führen, wodurch die Probe ruiniert wird.

Eine kontrollierte Atmosphäre verhindert diese schädlichen Reaktionen und gewährleistet die Reinheit und Integrität des Endmaterials.

Darüber hinaus ermöglicht sie spezialisierte chemische Prozesse, wie die chemische Gasphasenabscheidung (CVD), die nur in spezifischen gasförmigen Umgebungen oder im Vakuum stattfinden können.

Verständnis der Kompromisse und Variationen

Obwohl unglaublich vielseitig, ist der Standard-Rohrofen keine Universallösung. Das Verständnis seiner Einschränkungen und spezialisierten Varianten ist der Schlüssel zur richtigen Anwendung.

Häufige Anwendungen und Vielseitigkeit

Die Kombination aus gleichmäßiger Erwärmung und Atmosphärenkontrolle macht diese Öfen sowohl in Forschungslaboren als auch in der industriellen Produktion unverzichtbar.

Zu den Hauptanwendungen gehören die Wärmebehandlung von Metalllegierungen, das Sintern von Keramikpulvern, die Reinigung organischer und anorganischer Verbindungen und beschleunigte Alterungstests.

Spezialisierte Designs: Vertikal vs. Rotierend

Für spezifische Anforderungen wird das Grunddesign angepasst. Vertikale Rohröfen werden häufig in der Halbleiterfertigung eingesetzt, da ihre Ausrichtung die Partikelkontamination auf Wafern minimiert.

Rotationsrohröfen sind für die kontinuierliche industrielle Verarbeitung konzipiert, wobei lose Materialien wie Pulver oder Granulate durch die Heizzone getrommelt werden, um eine effiziente, großtechnische Produktion zu ermöglichen.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, ob ein Rohrofen das richtige Werkzeug für die Aufgabe ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Kontaminationsvermeidung liegt: Die Fähigkeit, ein Vakuum oder eine Inertgasatmosphäre zu erzeugen, ist der entscheidende Vorteil.

- Wenn Ihr Hauptaugenmerk auf konsistenten Materialeigenschaften liegt: Die außergewöhnliche Temperaturgleichmäßigkeit stellt sicher, dass jeder Teil Ihrer Probe identisch behandelt wird.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Verarbeitung von losen Materialien liegt: Ein spezialisierter Rotationsrohrofen ist die optimale Wahl für den industriellen Maßstab.

Letztendlich wird ein Rohrofen immer dann gewählt, wenn die Qualität, Konsistenz und Reinheit des Endprodukts von größter Bedeutung sind.

Zusammenfassungstabelle:

| Hauptmerkmal | Primärer Nutzen | Ideal für |

|---|---|---|

| Zylindrisches Kammerdesign | 360° gleichmäßige Erwärmung, eliminiert heiße/kalte Stellen | Konsistente Materialeigenschaften, Glühen, Sintern |

| Abgedichtetes Rohr mit Endflanschen | Präzise Atmosphärenkontrolle (Vakuum, Inertgas) | Materialreinheit, Oxidationsvermeidung, CVD/PECVD-Prozesse |

| Digitale Temperaturregelung | Exakte Aufheiz-, Halte- und Abkühlprofile | Komplexe thermische Profile, F&E, Qualitätsprüfung |

| Vertikale & rotierende Varianten | Minimierte Kontamination oder kontinuierliche Verarbeitung | Halbleiterfertigung, Pulver-/Granulatverarbeitung |

Bereit für präzise thermische Prozesse mit einem Rohrofen, der auf Ihre individuellen Bedürfnisse zugeschnitten ist?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Ob Ihre Anwendung die gleichmäßige Erwärmung eines Standard-Rohrofens, die kontaminationsfreie Umgebung eines vertikalen Modells oder den kontinuierlichen Durchsatz eines Rotationsdesigns erfordert, wir bieten eine umfassende Anpassung, um Ihre genauen experimentellen oder Produktionsanforderungen zu erfüllen.

Unsere Produktpalette umfasst Rohröfen, Muffelöfen, Rotationsöfen und spezialisierte Vakuum-, Atmosphären- und CVD/PECVD-Systeme.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Rohrofen Ihre Prozessqualität und Effizienz verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung