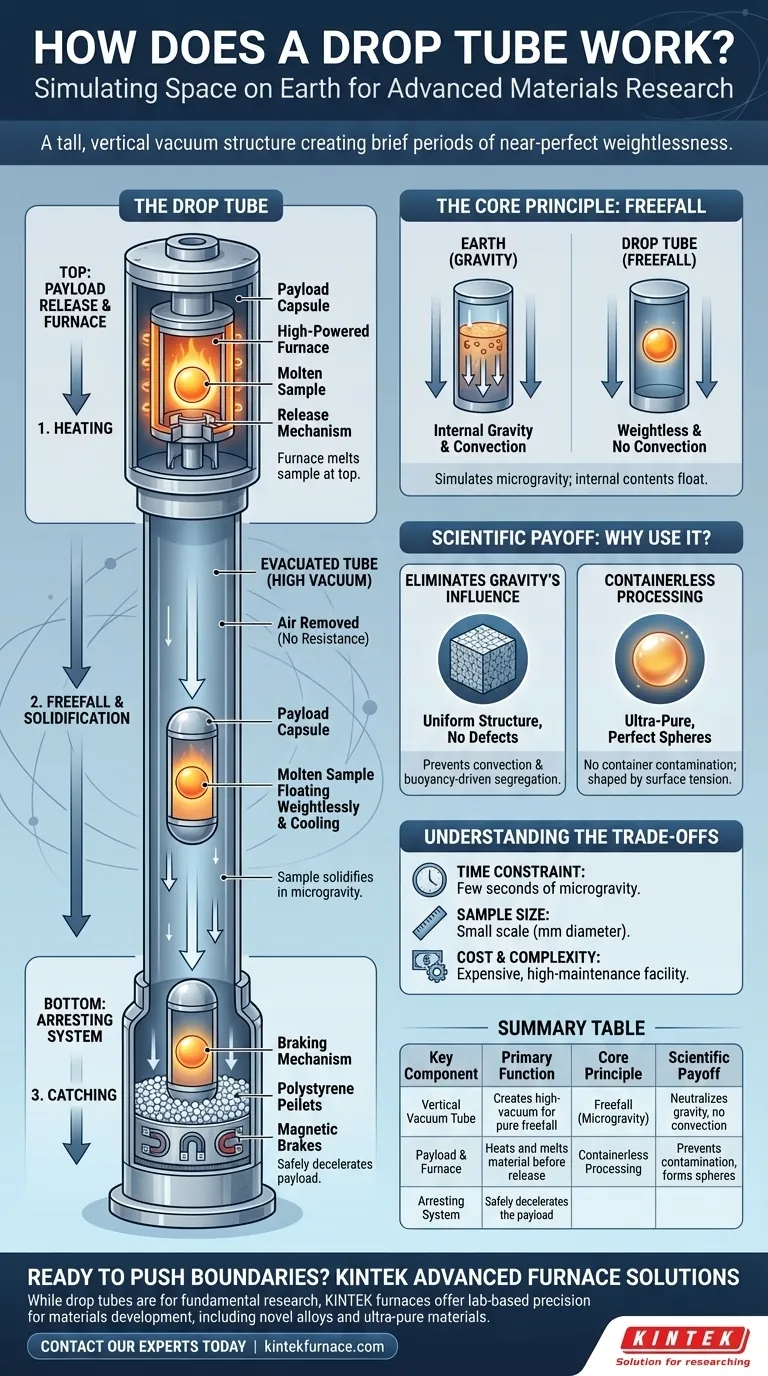

Im Grunde ist ein Fallturm eine hohe, vertikale Struktur, die darauf ausgelegt ist, eine kurze Periode nahezu perfekter Schwerelosigkeit zu erzeugen. Indem Wissenschaftler ein Versuchspaket einen langen, evakuierten Turm hinunterfallen lassen, können sie für einige Sekunden die Mikrogravitationsumgebung des Weltraums simulieren. Dies ermöglicht es ihnen, zu untersuchen, wie sich Materialien verhalten und erstarren, wenn sie von den verzerrenden Auswirkungen der Schwerkraft befreit sind.

Der wahre Zweck eines Fallturms ist nicht nur, Dinge fallen zu lassen, sondern den Zustand des freien Falls zu nutzen, um eine "behälterlose Verarbeitung" durchzuführen. Indem ein Material geschmolzen und während des Falls erstarren gelassen wird, können Wissenschaftler ultrareine, perfekt kugelförmige Proben und neuartige Legierungen herstellen, die auf der Erdoberfläche unmöglich zu produzieren wären.

Das Kernprinzip: Weltraum auf der Erde simulieren

Die Funktion eines Fallturms basiert auf einem grundlegenden physikalischen Prinzip. Er eliminiert die Schwerkraft nicht, sondern schafft einen Zustand, in dem ihre Auswirkungen für das untersuchte Objekt vorübergehend neutralisiert werden.

Was ist freier Fall?

Wenn ein Objekt fallen gelassen wird, beschleunigt es aufgrund der Schwerkraft. Alles innerhalb dieses Objekts – einschließlich eines geschmolzenen Metalltröpfchens – beschleunigt mit der gleichen Rate.

Aus der Perspektive des fallenden Pakets schweben die inneren Inhalte schwerelos. Dies ist dasselbe Prinzip, das Astronauten ermöglicht, in der Internationalen Raumstation zu schweben, während diese im Orbit um die Erde "fällt".

Die Rolle des Turms

Ein Objekt einfach an der frischen Luft fallen zu lassen, reicht nicht aus, da der Luftwiderstand das Experiment schnell beeinträchtigen würde.

Der Fallturm ist ein langer, versiegelter Schacht, der auf ein Hochvakuum gepumpt wird. Durch das Entfernen der Luft kann die experimentelle Nutzlast praktisch widerstandslos fallen und so einen Zustand des reinen freien Falls und eine hochwertige Mikrogravitationsumgebung erreichen.

Anatomie eines Fallturm-Experiments

Ein typisches Experiment umfasst mehr als nur das Fallenlassen einer Probe. Es ist ein sorgfältig orchestrierter Prozess, der darauf ausgelegt ist, eine spezifische physikalische Veränderung während des kurzen Freifallfensters zu erfassen.

Die Nutzlast und der Ofen

Das fallengelassene Objekt ist eine ausgeklügelte Kapsel, oft als Nutzlast bezeichnet. In dieser Nutzlast befindet sich ein kleiner, leistungsstarker Ofen, der eine winzige Materialprobe, wie zum Beispiel eine Metalllegierung, enthält.

Der Prozess in Bewegung

Zuerst wird die Nutzlast am oberen Ende des Turms gehalten. Der Ofen erhitzt die Probe schnell, bis sie vollständig geschmolzen ist.

Im genauen Moment des vollständigen Schmelzens lässt ein Freigabemechanismus die gesamte Nutzlast los. Während sie durch das Vakuum fällt, kühlt das geschmolzene Material ab und erstarrt, während es schwerelos in der Kapsel schwebt.

Das Fangsystem

Am unteren Ende des Turms ist ein Bremsmechanismus erforderlich, um die Nutzlast, die mit Hunderten von Kilometern pro Stunde unterwegs sein kann, sicher zum Stillstand zu bringen. Dieser "Fänger" kann ein tiefes Bett aus Polystyrolkügelchen, eine Reihe von Airbags oder ausgeklügelte Magnetbremsen sein, die die Kapsel abbremsen, ohne das Experiment im Inneren zu beschädigen.

Warum einen Fallturm nutzen? Der wissenschaftliche Nutzen

Die Komplexität eines Fallturms rechtfertigt sich durch seine Fähigkeit, Materialien mit einzigartigen Eigenschaften zu erzeugen, indem zwei wesentliche Einschränkungen der erdgebundenen Verarbeitung beseitigt werden.

Beseitigung des Einflusses der Schwerkraft

Auf der Erde verursacht die Schwerkraft Konvektionsströme und Auftrieb in einer geschmolzenen Flüssigkeit. Schwerere Elemente sinken und leichtere steigen auf, was zu Entmischung und Defekten führt, wenn das Material erstarrt. Im freien Fall verschwinden diese Kräfte, was eine viel gleichmäßigere Materialstruktur ermöglicht.

Ermöglichung der behälterlosen Verarbeitung

Bei hohen Temperaturen sind die meisten geschmolzenen Materialien extrem reaktiv. Sie können leicht Verunreinigungen aus dem Tiegel oder Behälter aufnehmen, der sie enthält.

In einem Fallturm schwebt das geschmolzene Tröpfchen aufgrund der Schwerelosigkeit frei. Da es keine Behälterwände berührt, wird Kontamination vollständig vermieden. Die eigene Oberflächenspannung der Flüssigkeit ist die einzige Kraft, die sie formt und sie auf natürliche Weise zu einer perfekten Kugel zieht.

Die Kompromisse verstehen

Obwohl leistungsstark, weist die Fallturmmethode klare Einschränkungen auf, die ihre Anwendungsfälle definieren. Sie ist ein spezialisiertes Werkzeug für eine bestimmte Art der Forschung.

Die Zeitbeschränkung

Die bedeutendste Einschränkung ist die Zeit. Selbst ein sehr hoher Fallturm, Hunderte von Metern hoch, bietet nur wenige Sekunden Mikrogravitation. Dies ist nur für die Untersuchung schneller Phänomene, wie das Erstarren von Metallen, geeignet und nicht für längere Prozesse wie das Kristallwachstum.

Probengröße und Durchsatz

Fallturm-Experimente sind notwendigerweise kleinmaßstäblich. Die Proben haben typischerweise nur wenige Millimeter Durchmesser. Dies macht die Technik ideal für die Grundlagenforschung, aber nicht für die Massenproduktion.

Kosten und Komplexität

Falltürme sind große wissenschaftliche Einrichtungen, deren Bau und Betrieb teuer ist. Die Aufrechterhaltung des Hochvakuums, der Betrieb der Freigabe- und Fangsysteme sowie die Instrumentierung der Nutzlast erfordern erhebliche Ressourcen und Fachwissen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Zwecks eines Fallturms ermöglicht es Ihnen, seinen Wert als präzises Werkzeug für spezifische wissenschaftliche und technische Herausforderungen zu erkennen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenphysik liegt: Nutzen Sie den Fallturm, um die Eigenschaften von Flüssigkeiten – wie Viskosität und Oberflächenspannung – ohne die komplizierenden Effekte der schwerkraftgetriebenen Konvektion zu untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Innovation in der Materialwissenschaft liegt: Setzen Sie den Fallturm ein, um einzigartige amorphe Metalle (metallische Gläser) oder metastabile Legierungen zu erzeugen, die durch konventionelles Gießen nicht hergestellt werden können.

- Wenn Ihr Hauptaugenmerk auf der fortschrittlichen Fertigung liegt: Nutzen Sie diese Technik, um perfekt kugelförmige, ultrareine Pulver für Anwendungen wie Hochleistungs-3D-Druck oder Präzisionslager herzustellen.

Letztendlich dient der Fallturm als einzigartige Brücke zwischen erdgebundenen Laboren und der perfekten Mikrogravitation des Weltraums und ermöglicht Entdeckungen, die sonst unerreichbar wären.

Zusammenfassungstabelle:

| Schlüsselkomponente | Primäre Funktion |

|---|---|

| Vertikaler Vakuumturm | Erzeugt eine Hochvakuumumgebung, um den Luftwiderstand für reinen freien Fall zu eliminieren. |

| Nutzlast & Ofen | Erhitzt und schmilzt eine kleine Materialprobe vor der Freigabe. |

| Fangsystem | Verzögert die Nutzlast am unteren Ende des Turms sicher (z.B. Polystyrolkügelchen, Magnetbremsen). |

| Kernprinzip | Wissenschaftlicher Nutzen |

| Freier Fall (Mikrogravitation) | Neutralisiert die Auswirkungen der Schwerkraft, eliminiert Konvektionsströme und Auftrieb in geschmolzenen Materialien. |

| Behälterlose Verarbeitung | Verhindert Kontamination, indem die geschmolzene Probe ohne Berührung eines Behälters erstarren kann, wodurch perfekte Kugeln entstehen. |

Bereit, die Grenzen der Materialforschung zu erweitern?

Während Falltürme für die Grundlagenforschung leistungsstark sind, bieten die fortschrittlichen Hochofenlösungen von KINTEK eine unvergleichliche Präzision und Reinheit für Ihre laborbasierte Materialentwicklung.

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Egal, ob Sie neuartige Legierungen entwickeln, Erstarrungsphänomene untersuchen oder ultrareine Materialien herstellen, unsere Öfen bieten die präzise Kontrolle und die kontaminationsfreie Umgebung, die für den Erfolg entscheidend sind.

Lassen Sie uns besprechen, wie wir eine Lösung für Ihre spezifischen Forschungsziele maßschneidern können. Kontaktieren Sie noch heute unsere Experten, um die Möglichkeiten zu erkunden!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie sollte ein Quarzrohr-/Quarzofen gereinigt werden? Wesentliche Schritte für eine sichere, kontaminationsfreie Wartung

- Was sind die häufigsten Anwendungen von Quarzrohröfen? Präzision in der Hochtemperaturverarbeitung freischalten

- Warum ist eine Sulfidierungsbehandlung in einem Quarzrohr-Ofen nach der CZTS-Dünnschichtabscheidung erforderlich? Expertenratgeber

- Was ist die Bedeutung der Definition des Quarzrohrs als Wärmeübertragungsgrenze? Optimieren Sie Ihre Ofenmodellierung

- Was sind die funktionalen Vorteile der Verwendung eines Hochtemperatur-Vertikalrohr-Quarzreaktors für die MoS2/rGO-Pyrolyse?