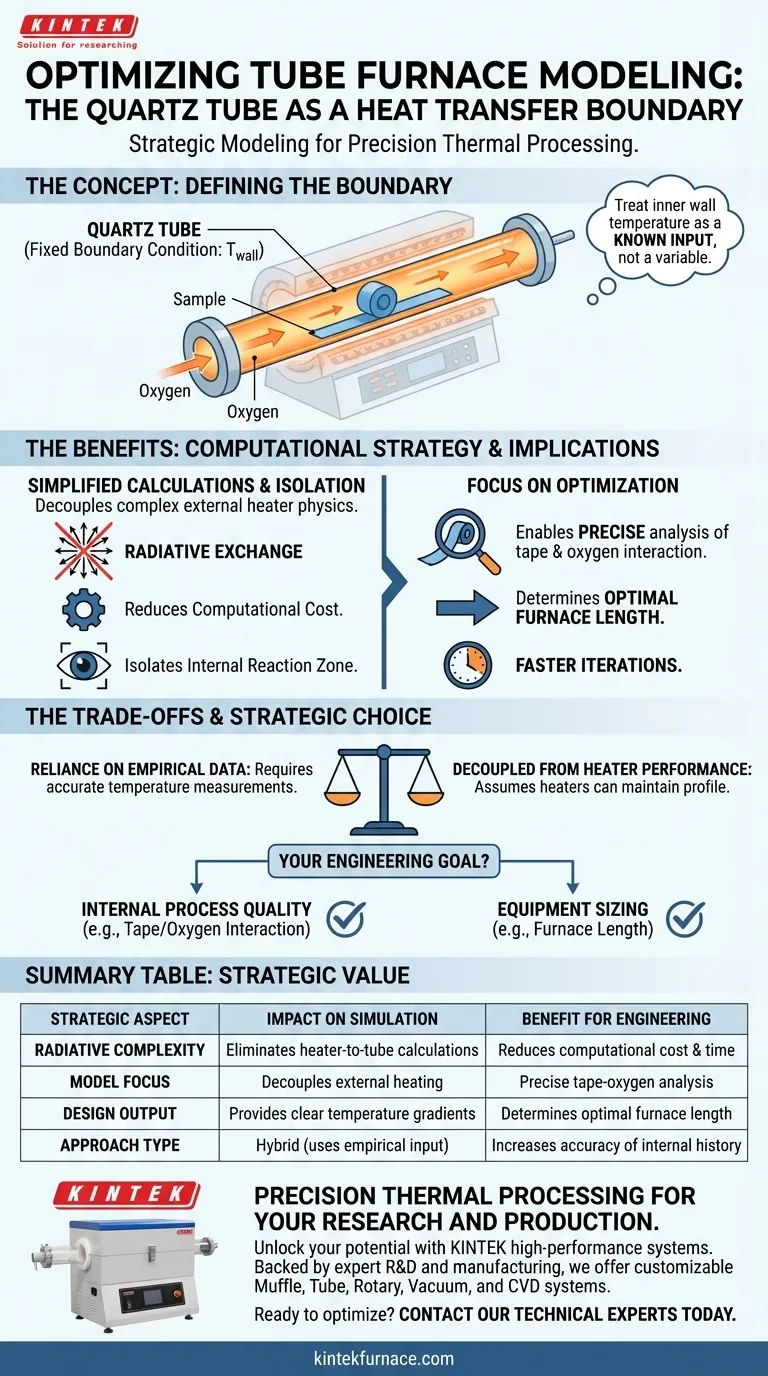

Die Definition des Quarzrohrs als Randbedingung für die Wärmeübertragung ist eine strategische Modellierungsentscheidung, die den internen Prozess von externen Variablen isoliert. Indem die Temperaturverteilung der Innenwand als bekannter Input und nicht als zu lösende Variable behandelt wird, entkoppeln Sie die komplexe Physik der externen Heizelemente von der internen Reaktionszone. Dies vereinfacht das mathematische Modell erheblich, da die Berechnung des Strahlungsaustauschs zwischen den Heizungen und dem Rohr entfällt.

Kernbotschaft: Die Behandlung der Innentemperatur des Quarzrohrs als feste Randbedingung reduziert die Berechnungskomplexität drastisch. Dies ermöglicht es Ihnen, externe Straungsberechnungen zu umgehen und sich ausschließlich auf die kritische Wärmeübertragung zwischen dem Band und dem strömenden Sauerstoff zu konzentrieren, was eine präzise Optimierung der Ofenlänge ermöglicht.

Die rechnerische Strategie

Vereinfachung von Straungsberechnungen

Die Straungswärmeübertragung ist aufgrund ihrer nichtlinearen Natur und geometrischen Komplexität rechenintensiv.

In einem vollständigen Ofenmodell würden Sie normalerweise berechnen, wie Heizelemente Energie auf das Quarzrohr abstrahlen. Durch die Messung der tatsächlichen Temperaturverteilung der Innenwand des Quarzrohrs und deren Anwendung als Randbedingung umgehen Sie diese komplexen Berechnungen jedoch vollständig.

Isolierung der Reaktionszone

Das Quarzrohr fungiert als "zentrales Gefäß", das den Wärmeaustausch vermittelt.

Durch die Definition seiner Innenfläche als Grenze verlagern Sie den Fokus der Simulation. Das Modell kümmert sich nicht mehr darum, *wie* das Rohr heiß wird, sondern nur darum, wie das Rohr diese Wärme an die internen Komponenten überträgt. Dies ermöglicht eine fokussierte Analyse der Umgebung des Probenbands.

Auswirkungen auf die Designoptimierung

Fokus auf Band- und Sauerstoffwechselwirkung

Sobald die Grenze festgelegt ist, kann das Modell seine Ressourcen der internen Physik widmen.

Sie können das Wärmeübertragungsverhalten zwischen dem Probenband und dem strömenden Sauerstoff explizit analysieren. Dies zeigt, wie sich Temperaturgradienten im Gasstrom entwickeln und wie effektiv Wärme an die Bandoberfläche übertragen wird.

Optimierung der Ofenlänge

Der ultimative praktische Nutzen dieses Modellierungsansatzes ist die geometrische Optimierung.

Durch das Verständnis der spezifischen Wärmeübertragungsraten zwischen der Rohrwand, dem Sauerstoff und dem Band können Sie genau bestimmen, wie lange das Band in der heißen Zone verbleiben muss. Dies informiert direkt über die erforderliche Konstruktionslänge des Ofens, um eine ordnungsgemäße thermische Verarbeitung zu gewährleisten.

Verständnis der Kompromisse

Abhängigkeit von empirischen Daten

Diese Methode ist keine "reine" Simulation; es ist ein Hybridansatz.

Sie erfordert genaue, vordefinierte Temperaturverteilungen der Innenwand des Quarzrohrs. Wenn Ihre Eingabemessungen ungenau oder von geringer Auflösung sind, sind die Simulationsergebnisse ebenso fehlerhaft.

Entkopplung von der Heizleistung

Dieser Ansatz geht davon aus, dass die Heizelemente die definierte Wandtemperatur aufrechterhalten können.

Da Sie die externe Strahlung vereinfachen, kann dieses Modell nicht vorhersagen, ob die Heizelemente in der Lage sind, das erforderliche Temperaturprofil unter einer hohen thermischen Last aufrechtzuerhalten. Es wird davon ausgegangen, dass die Randbedingung absolut ist.

Die strategische Modellierungsentscheidung treffen

Berücksichtigen Sie bei der Entscheidung, wie Sie Ihre thermische Simulation strukturieren, Ihre spezifischen technischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der internen Prozessqualität liegt: Verwenden Sie diese Randbedingung, um die genaue thermische Historie des Bandes und seine Wechselwirkung mit dem strömenden Sauerstoff zu analysieren.

- Wenn Ihr Hauptaugenmerk auf der Gerätegröße liegt: Nutzen Sie die vereinfachte Berechnungsgeschwindigkeit, um schnell die optimale Ofenlänge für Ihren Prozess zu ermitteln.

Durch die korrekte Definition dieser Randbedingung verwandeln Sie das Quarzrohr von einer Variablen in eine Konstante und machen aus einem komplexen Physikproblem ein handhabbares Designwerkzeug.

Zusammenfassungstabelle:

| Strategischer Aspekt | Auswirkung auf die Simulation | Nutzen für die Ingenieurwissenschaft |

|---|---|---|

| Straungskomplexität | Eliminiert nichtlineare Heizungs-zu-Rohr-Berechnungen | Reduziert Rechenkosten und Zeit |

| Modellfokus | Entkoppelt externe Heizung von interner Reaktion | Ermöglicht präzise Analyse der Band-Sauerstoff-Interaktion |

| Designausgabe | Liefert klare Temperaturgradienten | Bestimmt die optimale Ofenlänge für die Verarbeitung |

| Ansatztyp | Hybrid (verwendet empirische Eingabedaten) | Erhöht die Genauigkeit der internen thermischen Historie |

Präzise thermische Verarbeitung für Ihre Forschung und Produktion

Schöpfen Sie das volle Potenzial Ihrer thermischen Experimente mit KINTEK aus. Ob Sie komplexe Wärmeübertragung modellieren oder die Produktion skalieren, unsere Hochleistungssysteme bieten die Konsistenz, die Ihre Daten erfordern.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Laborgeräten, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Alle unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Randbedingungen und Verarbeitungsanforderungen zu erfüllen.

Bereit, Ihre thermischen Ergebnisse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte anpassbare Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Zili Zhang, Qiuliang Wang. A Tube Furnace Design for the Oxygen Annealing of a REBCO Superconducting Joint. DOI: 10.3390/ma18133053

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Röhrenofen bei der Herstellung von TiO2-alpha-Ga2O3-Heterostrukturen?

- Was sind die Hauptunterschiede in der Erscheinung zwischen Rohr- und Muffelöfen? Vergleichen Sie Formen und Verwendungszwecke für Ihr Labor

- Warum ist eine Hochreinigungs-Argonspülung für einen Röhrenofen vor der Sb2Se3-Synthese notwendig? Sicherstellung eines reinen Nanodrahtwachstums

- Bei welchen Drücken können Gase in den 3-Zonen-Rohrofen eingebracht werden? Optimieren Sie Ihre thermische Prozesskontrolle

- Was ist die Bedeutung der Verwendung eines Quarzrohrs für die Wasserabschreckung? Sicherstellung der Legierungsintegrität durch thermische Schockbeständigkeit

- Welches optionale Zubehör ist für Rohröfen mit drei Zonen erhältlich? Steigern Sie Kontrolle und Effizienz für Ihr Labor

- Warum ist eine Hochvakuum-Verkapselung in Quarzrohren erforderlich? Gewährleistung von Präzision für Sn-Ag-Bi-Se-Te-Verbundwerkstoffe

- Welche Faktoren sollten bei der Auswahl zwischen einem Rohrofen und einem Kammerofen berücksichtigt werden? Optimieren Sie die thermische Verarbeitung in Ihrem Labor.